1 引言

染色工序在紡織品生產(chǎn)中占有重要地位,染色質(zhì)量直接決定了紡織品的色澤、外觀,甚至還影響紡織品的生產(chǎn)成本。在染色工序中,影響染色的因素主要有染液濃度、溫度、液位等,其中溫度控制是很重要而又復(fù)雜的控制過(guò)程。染色過(guò)程實(shí)際上是執(zhí)行由工藝人員針對(duì)不同織物的一條溫度曲線,每個(gè)工藝對(duì)染色的溫度、升降溫過(guò)程都有嚴(yán)格的要求,否則,容易使織物產(chǎn)生色差、缸差、條痕等疵點(diǎn),造成復(fù)染率上升,生產(chǎn)成本的增加。針對(duì)染色過(guò)程溫度控制的復(fù)雜性,設(shè)計(jì)了基于PLC 的染色機(jī)溫度控制系統(tǒng),實(shí)現(xiàn)對(duì)染色過(guò)程溫度的控制,從而減少織物疵點(diǎn),提高生產(chǎn)效率,降低生產(chǎn)成本。

2 系統(tǒng)控制要求

1)溫度曲線存儲(chǔ)要求對(duì)于不同的染色品種,其對(duì)溫度的要求是不同的,因此對(duì)應(yīng)的溫度工藝曲線也是不同的,若將所有染色品種的溫度工藝曲線都存入現(xiàn)場(chǎng)溫度控制器中,則對(duì)該控制器的內(nèi)存要求非常高,導(dǎo)致系統(tǒng)臃腫,因此本系統(tǒng)設(shè)計(jì)通過(guò)一臺(tái)中控機(jī),將工藝人員設(shè)定的不同的溫度工藝曲線,全部由工作人員在中控機(jī)上輸入后經(jīng)PROFIBUS—DP 現(xiàn)場(chǎng)總線下傳給現(xiàn)場(chǎng)控制器,現(xiàn)場(chǎng)控制器根據(jù)接收的溫度工藝曲線進(jìn)行溫度控制,同時(shí)現(xiàn)場(chǎng)控制器可以隨時(shí)向中控機(jī)申請(qǐng)修改溫度工 藝曲線的參數(shù)。在網(wǎng)絡(luò)中斷時(shí),現(xiàn)場(chǎng)控制器可以保存當(dāng)前的溫度工藝曲線,并且具有斷電長(zhǎng)期保存當(dāng)前溫度曲線的功能。

2)溫度控制要求

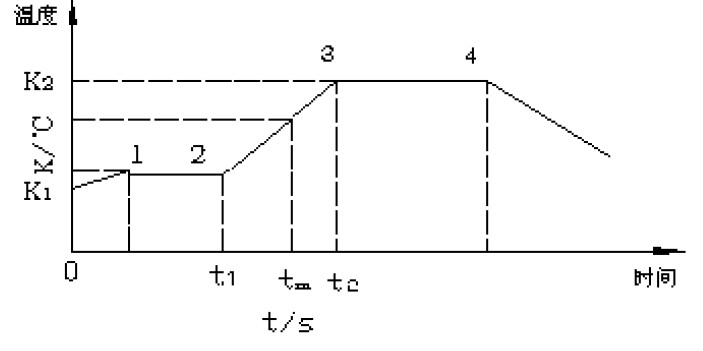

在染色工藝過(guò)程中,典型的工藝曲線如圖1 下所示:

圖1 典型的工藝曲線

由圖1 可知,染色工藝可以分為多個(gè)曲線段,不同的曲線段對(duì)應(yīng)不同的溫度。對(duì)染色過(guò)程的溫度控制主要是對(duì)染槽升溫、保溫、降溫,結(jié)合生產(chǎn)的實(shí)際要求又將升溫分為直接升溫到指定溫度和按斜率準(zhǔn)確地升溫到指定溫度;同理,降溫也分為直接降溫到指定溫度和根據(jù)斜率準(zhǔn)確地降溫到指定溫度。因此溫度控制分為五個(gè)子程序:直接升溫、按斜率升溫、保溫、直接降溫、按斜率降溫。直接升溫還是斜率升溫、直接降溫還是斜率降溫根據(jù)實(shí)際需要通過(guò)中控機(jī)設(shè)定,而后由現(xiàn)場(chǎng)控制器PLC 的主程序調(diào)用相應(yīng)子程序。

3)報(bào)警及顯示功能

為系統(tǒng)設(shè)置了一個(gè) TD 200 文本顯示器,顯示染色過(guò)程中的一些操作和報(bào)警信息,該顯示器適用于所有西門子S7-200 系列的PLC。

4)中控機(jī)監(jiān)控要求

采用西門子公司的WINCC 實(shí)現(xiàn)中控機(jī)對(duì)現(xiàn)場(chǎng)PLC 的監(jiān)控,主要實(shí)現(xiàn)當(dāng)前溫度顯示、動(dòng)態(tài)溫度曲線顯示、溫度等參數(shù)設(shè)置、報(bào)警記錄和打印報(bào)表等功能。

3 系統(tǒng)的硬件構(gòu)成

本系統(tǒng)采用西門子公司推出的 S7-200PLC 作為現(xiàn)場(chǎng)控制器,選用CPU226 主機(jī)模塊;通過(guò)CP5613 卡完成現(xiàn)場(chǎng)控制器同中控機(jī)之間的通信。現(xiàn)場(chǎng)控制器S7-200 擴(kuò)展了一塊智能溫度數(shù)據(jù)采集模塊EM231,該模塊帶有4 個(gè)模擬輸入點(diǎn),集成有16 位/轉(zhuǎn)換器,分辨率達(dá)0.1℃,能自動(dòng)進(jìn)行線性化處理,有冷端補(bǔ)償功能,不再需要外部變送器,一個(gè)模塊就能完成數(shù)據(jù)采集及數(shù)據(jù)處理功能。系統(tǒng)的溫度信號(hào)的檢測(cè)采用鉑電阻PT100,鉑電阻具有測(cè)量精度高、性能穩(wěn)定可靠的特點(diǎn),在工業(yè)上廣泛用于-200℃~+500℃之間的溫度測(cè)量。由于現(xiàn)場(chǎng)控制器S7-200 不能直接同PROFIBUS—DP 現(xiàn)場(chǎng)總線相連,因而為S7-200 外擴(kuò)了PROFIBUSDP 模塊EM277。

對(duì)于不同的染色品種,對(duì)應(yīng)的溫度工藝曲線也是不同的,若將所有可能用到的溫度曲線存入現(xiàn)場(chǎng)控制器中,則對(duì)現(xiàn)場(chǎng)控制器的內(nèi)存要求很高,因此本系統(tǒng)設(shè)計(jì)通過(guò)中控機(jī),將工藝人員設(shè)定的不同的溫度工藝曲線,全部由工作人員在中控機(jī)上輸入后經(jīng)PROFIBUS—DP 現(xiàn)場(chǎng)總線下傳給現(xiàn)場(chǎng)控制器,現(xiàn)場(chǎng)控制器根據(jù)接收的溫度工藝曲線進(jìn)行溫度控制,同時(shí)現(xiàn)場(chǎng)控制器可以隨時(shí)向中控機(jī)申請(qǐng)修改溫度工藝曲線的參數(shù)。在網(wǎng)絡(luò)中斷時(shí),現(xiàn)場(chǎng)控制器可以保存當(dāng)前的溫度工藝曲線,并且具有斷電長(zhǎng)期保存當(dāng)前溫度曲線的功能,同時(shí)可以將現(xiàn)場(chǎng)的溫度等信號(hào)上傳至中控機(jī),形成監(jiān)控界面,如果需要可以通過(guò)網(wǎng)卡將中控機(jī)同工廠信息網(wǎng)以及Internet 網(wǎng)相連,實(shí)現(xiàn)底層到高層的信息共享。系統(tǒng)的結(jié)構(gòu)圖如圖2 所示。

1 引言

染色工序在紡織品生產(chǎn)中占有重要地位,染色質(zhì)量直接決定了紡織品的色澤、外觀,甚至還影響紡織品的生產(chǎn)成本。在染色工序中,影響染色的因素主要有染液濃度、溫度、液位等,其中溫度控制是很重要而又復(fù)雜的控制過(guò)程。染色過(guò)程實(shí)際上是執(zhí)行由工藝人員針對(duì)不同織物的一條溫度曲線,每個(gè)工藝對(duì)染色的溫度、升降溫過(guò)程都有嚴(yán)格的要求,否則,容易使織物產(chǎn)生色差、缸差、條痕等疵點(diǎn),造成復(fù)染率上升,生產(chǎn)成本的增加。針對(duì)染色過(guò)程溫度控制的復(fù)雜性,設(shè)計(jì)了基于PLC 的染色機(jī)溫度控制系統(tǒng),實(shí)現(xiàn)對(duì)染色過(guò)程溫度的控制,從而減少織物疵點(diǎn),提高生產(chǎn)效率,降低生產(chǎn)成本。

2 系統(tǒng)控制要求

1)溫度曲線存儲(chǔ)要求對(duì)于不同的染色品種,其對(duì)溫度的要求是不同的,因此對(duì)應(yīng)的溫度工藝曲線也是不同的,若將所有染色品種的溫度工藝曲線都存入現(xiàn)場(chǎng)溫度控制器中,則對(duì)該控制器的內(nèi)存要求非常高,導(dǎo)致系統(tǒng)臃腫,因此本系統(tǒng)設(shè)計(jì)通過(guò)一臺(tái)中控機(jī),將工藝人員設(shè)定的不同的溫度工藝曲線,全部由工作人員在中控機(jī)上輸入后經(jīng)PROFIBUS—DP 現(xiàn)場(chǎng)總線下傳給現(xiàn)場(chǎng)控制器,現(xiàn)場(chǎng)控制器根據(jù)接收的溫度工藝曲線進(jìn)行溫度控制,同時(shí)現(xiàn)場(chǎng)控制器可以隨時(shí)向中控機(jī)申請(qǐng)修改溫度工 藝曲線的參數(shù)。在網(wǎng)絡(luò)中斷時(shí),現(xiàn)場(chǎng)控制器可以保存當(dāng)前的溫度工藝曲線,并且具有斷電長(zhǎng)期保存當(dāng)前溫度曲線的功能。

2)溫度控制要求

在染色工藝過(guò)程中,典型的工藝曲線如圖1 下所示:

圖1 典型的工藝曲線

由圖1 可知,染色工藝可以分為多個(gè)曲線段,不同的曲線段對(duì)應(yīng)不同的溫度。對(duì)染色過(guò)程的溫度控制主要是對(duì)染槽升溫、保溫、降溫,結(jié)合生產(chǎn)的實(shí)際要求又將升溫分為直接升溫到指定溫度和按斜率準(zhǔn)確地升溫到指定溫度;同理,降溫也分為直接降溫到指定溫度和根據(jù)斜率準(zhǔn)確地降溫到指定溫度。因此溫度控制分為五個(gè)子程序:直接升溫、按斜率升溫、保溫、直接降溫、按斜率降溫。直接升溫還是斜率升溫、直接降溫還是斜率降溫根據(jù)實(shí)際需要通過(guò)中控機(jī)設(shè)定,而后由現(xiàn)場(chǎng)控制器PLC 的主程序調(diào)用相應(yīng)子程序。

3)報(bào)警及顯示功能

為系統(tǒng)設(shè)置了一個(gè) TD 200 文本顯示器,顯示染色過(guò)程中的一些操作和報(bào)警信息,該顯示器適用于所有西門子S7-200 系列的PLC。

4)中控機(jī)監(jiān)控要求

采用西門子公司的WINCC 實(shí)現(xiàn)中控機(jī)對(duì)現(xiàn)場(chǎng)PLC 的監(jiān)控,主要實(shí)現(xiàn)當(dāng)前溫度顯示、動(dòng)態(tài)溫度曲線顯示、溫度等參數(shù)設(shè)置、報(bào)警記錄和打印報(bào)表等功能。

3 系統(tǒng)的硬件構(gòu)成

本系統(tǒng)采用西門子公司推出的 S7-200PLC 作為現(xiàn)場(chǎng)控制器,選用CPU226 主機(jī)模塊;通過(guò)CP5613 卡完成現(xiàn)場(chǎng)控制器同中控機(jī)之間的通信。現(xiàn)場(chǎng)控制器S7-200 擴(kuò)展了一塊智能溫度數(shù)據(jù)采集模塊EM231,該模塊帶有4 個(gè)模擬輸入點(diǎn),集成有16 位/轉(zhuǎn)換器,分辨率達(dá)0.1℃,能自動(dòng)進(jìn)行線性化處理,有冷端補(bǔ)償功能,不再需要外部變送器,一個(gè)模塊就能完成數(shù)據(jù)采集及數(shù)據(jù)處理功能。系統(tǒng)的溫度信號(hào)的檢測(cè)采用鉑電阻PT100,鉑電阻具有測(cè)量精度高、性能穩(wěn)定可靠的特點(diǎn),在工業(yè)上廣泛用于-200℃~+500℃之間的溫度測(cè)量。由于現(xiàn)場(chǎng)控制器S7-200 不能直接同PROFIBUS—DP 現(xiàn)場(chǎng)總線相連,因而為S7-200 外擴(kuò)了PROFIBUSDP 模塊EM277。

對(duì)于不同的染色品種,對(duì)應(yīng)的溫度工藝曲線也是不同的,若將所有可能用到的溫度曲線存入現(xiàn)場(chǎng)控制器中,則對(duì)現(xiàn)場(chǎng)控制器的內(nèi)存要求很高,因此本系統(tǒng)設(shè)計(jì)通過(guò)中控機(jī),將工藝人員設(shè)定的不同的溫度工藝曲線,全部由工作人員在中控機(jī)上輸入后經(jīng)PROFIBUS—DP 現(xiàn)場(chǎng)總線下傳給現(xiàn)場(chǎng)控制器,現(xiàn)場(chǎng)控制器根據(jù)接收的溫度工藝曲線進(jìn)行溫度控制,同時(shí)現(xiàn)場(chǎng)控制器可以隨時(shí)向中控機(jī)申請(qǐng)修改溫度工藝曲線的參數(shù)。在網(wǎng)絡(luò)中斷時(shí),現(xiàn)場(chǎng)控制器可以保存當(dāng)前的溫度工藝曲線,并且具有斷電長(zhǎng)期保存當(dāng)前溫度曲線的功能,同時(shí)可以將現(xiàn)場(chǎng)的溫度等信號(hào)上傳至中控機(jī),形成監(jiān)控界面,如果需要可以通過(guò)網(wǎng)卡將中控機(jī)同工廠信息網(wǎng)以及Internet 網(wǎng)相連,實(shí)現(xiàn)底層到高層的信息共享。系統(tǒng)的結(jié)構(gòu)圖如圖2 所示。

4 系統(tǒng)的軟件設(shè)計(jì)

由圖 1 可知,染色工藝可以分為幾個(gè)曲線段,不同的曲線段對(duì)應(yīng)不同的目的溫度、升降溫時(shí)間、保溫時(shí)間。對(duì)染色過(guò)程的溫度控制主要是對(duì)染槽升溫、保溫、降溫,結(jié)合生產(chǎn)的實(shí)際要求又將升溫分為直接升溫到指定溫度和按斜率準(zhǔn)確地升溫到指定溫度;同理,降溫也分為直接降溫到指定溫度和根據(jù)斜率準(zhǔn)確地降溫到指定溫度。因此溫度控制分為五個(gè)子程序:直接升溫、按斜率升溫、保溫、直接降溫、按斜率降溫。直接升溫還是斜率升溫、直接降溫還是斜率降溫根據(jù)實(shí)際需要通過(guò)中控機(jī)設(shè)定,而后由現(xiàn)場(chǎng)控制器PLC 的主程序調(diào)用相應(yīng)子程序。由于間歇式染色機(jī)的染缸體積較大,加熱管道與冷水管道相對(duì)較小,造成比較大的溫度慣性,一般可將其認(rèn)為是一種具有純滯后大慣性的被控對(duì)象,因而在升/降溫段采用趨勢(shì)判斷補(bǔ)償法,如果是升溫,則在溫度到達(dá)T 目標(biāo)溫度-△Ti 時(shí)停止升溫;若是降溫,則在溫度到達(dá)T 目標(biāo)溫度+△Tj 時(shí),停止降溫,其中△Ti、△Tj 為補(bǔ)償溫度。由于溫度控制的程序都在現(xiàn)場(chǎng)控制器PLC中,但是染色工藝參數(shù)是從中控機(jī)下傳給PLC的,因而在PLC 的主程序中,需要根據(jù)接收到的來(lái)自中控機(jī)的數(shù)據(jù)進(jìn)行判別,再執(zhí)行相應(yīng)的子程序。在下傳的數(shù)據(jù)中包括目標(biāo)溫度、斜率、保溫時(shí)間等,因而PLC 可以根據(jù)這些數(shù)值判斷升溫、保溫、還是降溫。但是判斷升溫、降溫、保溫,光憑目標(biāo)溫度、斜率、保溫時(shí)間不能得到精確的判斷,因而使用前一曲線段的目標(biāo)溫度輔助進(jìn)行判斷。由下面溫度控制判斷表1 表示。(說(shuō)明:T*為本曲線段的目標(biāo)溫度,T*′為前一曲線段的目標(biāo)溫度)

表1 溫度控制判斷表

根據(jù)表1,PLC 可以進(jìn)行染色過(guò)程的溫度控制。

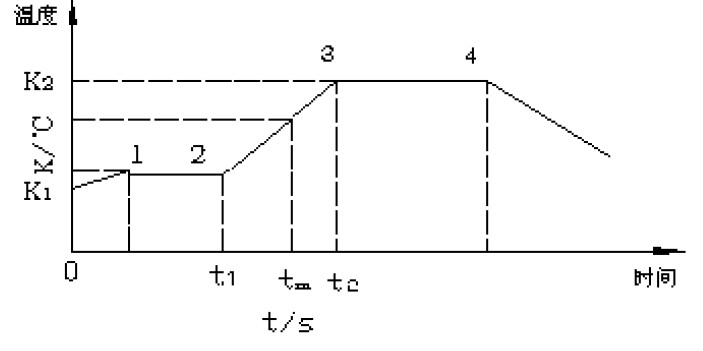

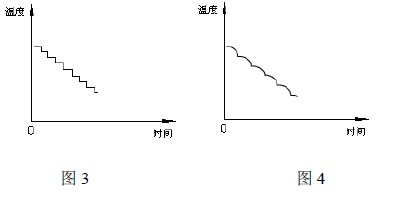

下面以斜率降溫為例,說(shuō)明 PLC 的溫控過(guò)程。首先在主程序中判斷當(dāng)前目標(biāo)溫度是否小于上一步目標(biāo)溫度,再判斷斜率不等于零,若滿足這兩個(gè)條件,就按照指定斜率降溫。在斜率降溫時(shí),將降溫段曲線按時(shí)間分成若干個(gè)相等的小間隔,對(duì)每一小間隔計(jì)算出相應(yīng)的溫度作為這 一小段的溫度給定值,因而工藝曲線的降溫段可以用階梯性表示,如圖3 所示,又因?yàn)槿緳C(jī)的大慣性,因而降溫曲線段可由圖4 表示。只要每一間隔的時(shí)間足夠小,則計(jì)算的每一間隔的溫度給定值與理想值的偏差就可忽略。本系統(tǒng)采用采樣時(shí)間將降溫段曲線分成相

兩次目標(biāo)溫度比較斜率K 保溫時(shí)間t 當(dāng)前動(dòng)作圖示

K≠0 t="0" 按斜率升溫

T*-T*′>0 K≠0 t≠0 按斜率升溫后保溫

K=0 t="0" 直接升溫

K=0 t≠0 直接升溫后保溫

K≠0 t="0" ERROR

T*-T*′=0 K≠0 t≠0 保溫

K=0 t="0" ERROR

K=0 t≠0 保溫

K≠0 t="0" 按斜率降溫

T*-T*′<0 K≠0 t≠0 按斜率降溫后保溫

K=0 t="0" 直接降溫

K=0 t≠0 直接降溫后保溫

等的小間隔,每個(gè)間隔的溫度設(shè)定值可由下式計(jì)算(其中 T 設(shè)J 為每一間隔的溫度給定值):

![]()

同理,根據(jù)采樣周期、降溫斜率計(jì)算出降溫時(shí)間 t,再計(jì)算總采樣周期數(shù)N、溫差△T(其中T0 為溫控前的實(shí)際溫度,KJ 為降溫斜率,Tt 為采樣周期,T 為當(dāng)前溫度):

![]()

在斜率降溫時(shí),為了能準(zhǔn)確的控制溫度值,設(shè)定了差溫報(bào)警值Te 和控制輸出域值Tc,根據(jù)溫差△T 與它們的比較,得出以下控制規(guī)律:

a. △T>0

1. △T≥Te,則全開(kāi)冷卻閥并顯示“降溫太慢”,同時(shí)報(bào)警。

2. Tc<△T<Te,則開(kāi)始PID 控制,得出控制量U 作為冷卻閥開(kāi)啟時(shí)間。

3. △T<Tc,自然動(dòng)作,當(dāng)前采樣周期數(shù)加1。

b. △T <0

1.|△T|≥Te,全開(kāi)加熱閥并顯示“降溫太快”,同時(shí)報(bào)警。

2.|△T|<Te, 關(guān)閉冷卻閥,并將當(dāng)前采樣周期數(shù)加1。

5 結(jié)束語(yǔ)

本系統(tǒng)結(jié)構(gòu)靈活,通過(guò)PROFIBUS-DP 總線將現(xiàn)場(chǎng)控制器互連成網(wǎng),用戶可以在中控機(jī)上編輯各種條件下的溫度曲線,通過(guò)總線快速下傳給現(xiàn)場(chǎng)的控制器,使其依據(jù)接收到的溫度曲線控制染色過(guò)程中的溫度,同時(shí)可通過(guò)PROFIBUS—DP 控制網(wǎng)絡(luò)實(shí)現(xiàn)現(xiàn)場(chǎng)數(shù)據(jù)的上載。

本系統(tǒng)不但可以實(shí)現(xiàn)溫度控制,而且根據(jù)需要還可擴(kuò)展其他染色工藝過(guò)程的控制如水位、液位等參數(shù)的控制,具有良好的發(fā)展前景。

本文作者創(chuàng)新點(diǎn):采用S7-200PLC 作為生產(chǎn)現(xiàn)場(chǎng)的控制器,完成溫度控制,本系統(tǒng)能及時(shí)準(zhǔn)確地控制染色產(chǎn)品的質(zhì)量,將產(chǎn)品的質(zhì)量隱患消滅在現(xiàn)場(chǎng),保證染色一致性和一次準(zhǔn)確化;通過(guò)PROFIBUS—DP 總線實(shí)現(xiàn)快速響應(yīng)、高效率、低成本生產(chǎn),大大提高染整設(shè)備的自動(dòng)化、連續(xù)化、智能化水平,同時(shí),應(yīng)用網(wǎng)絡(luò)通信技術(shù)可為間歇式染色機(jī)與染色廠企業(yè)信息管理層、互連網(wǎng)的連網(wǎng)提供了基礎(chǔ),使設(shè)備的控制系統(tǒng)具有開(kāi)放性的體系結(jié)構(gòu)。