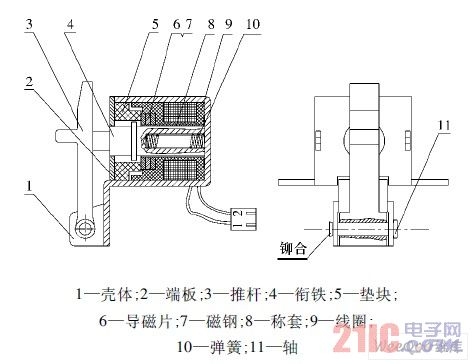

圖1 脫扣器結(jié)構(gòu)圖。

1. 2 脫扣器機(jī)構(gòu)工作原理

脫扣器是一種含有復(fù)位裝置的斷路器脫扣裝置。它將磁性元件、導(dǎo)磁體、線圈、襯套、儲(chǔ)能器、驅(qū)動(dòng)元件等緊湊地安裝在一個(gè)體積很小的殼體內(nèi),并由磁性元件、殼體、導(dǎo)磁片、動(dòng)作元件組成一個(gè)特定的磁回路。常態(tài)下,銜鐵在永磁體作用下保持吸合狀態(tài),即磁回路將儲(chǔ)能器處于最大的勢能狀態(tài),當(dāng)控制器檢測到主回路過載或短路時(shí),給脫扣器一個(gè)一定強(qiáng)度的短時(shí)持續(xù)脈沖信號(hào)( 持續(xù)時(shí)間有軟件控制),使線圈通有電流而產(chǎn)生反向磁通,破壞了脫扣器內(nèi)的磁回路,儲(chǔ)能器釋放能量,銜鐵彈出推動(dòng)推桿,再推動(dòng)斷路器上的牽引桿執(zhí)行動(dòng)作,從而使斷路器可靠分閘。

2 設(shè)計(jì)時(shí)因注意的問題

在選擇脫扣器零件時(shí)應(yīng)注意:

(1) 例如,HSM1z-160 脫扣器中彈簧力原設(shè)計(jì)P1 = (4. 0 ± 0. 4) N,P2 = (7. 0 ± 0. 7) N,生產(chǎn)過程中彈簧力偏下公差時(shí),常常出現(xiàn)脫扣器脫扣而斷路器卻沒有脫扣的情況。經(jīng)不同彈簧力P1在4. 5 ~ 6 N,P2在7. 5 ~ 11 N 中的試驗(yàn),當(dāng)P2 >9. 2 N 時(shí),會(huì)出現(xiàn)斷路器機(jī)構(gòu)部分已在合閘位置,但脫扣器卻沒有吸合,從而使斷路器不能可靠合閘的狀況。經(jīng)過試驗(yàn),最終彈簧力控制在P1 =(4. 8 ± 0. 4) N,P2 = (8. 0 ± 0. 8) N。由上例可知,彈簧力與斷路器脫扣力相比,應(yīng)有一定的裕度,但裕度不能太大,否則又增加了再扣力,使斷路器不能可靠合閘;反之,雖然減小了再扣力,使斷路器能可靠合閘,但也不能使斷路器可靠分閘。因此,彈簧力必須適中。

(2) 線圈串接在線路中,流過的電流就大。為減少對電路的影響,線圈的導(dǎo)線應(yīng)粗,匝數(shù)要少。例如,HSM1z-160 脫扣器中原線圈線徑為0. 08 mm,有效圈數(shù)3000圈,后線徑改為0. 09 mm,有效圈數(shù)2 500 圈。

(3)在選擇殼體及鐵心材料的導(dǎo)磁性同時(shí),要考慮價(jià)格及流通度。實(shí)際設(shè)計(jì)中,因受體積及材料價(jià)格的限制,參考脫扣力、磁鋼參數(shù)應(yīng)先確定。

(4)脫扣器與斷路器之間的行程設(shè)計(jì)也應(yīng)合理,否則會(huì)影響到脫扣器對斷路器的沖擊力,以及再扣時(shí)斷路器對脫扣器的作用力。例如:HSM1z-160 脫扣器中推桿長度由4. 5 mm 改為4. 0 mm,推桿長度與牽引桿間隙因確保在0. 5 ~ 1 mm 范圍內(nèi),過小會(huì)影響沖擊力;反之,會(huì)減小脫扣行程。

3 結(jié)構(gòu)零件技術(shù)參數(shù)分析

以智能型斷路器生產(chǎn)的各個(gè)規(guī)格的脫扣器為例作比較,大致可分為2 種:① 將儲(chǔ)能器放在執(zhí)行部件中,且在磁回路里(暫且稱作A 類);② 將儲(chǔ)能器放在執(zhí)行部件外,且不在磁回路里( 暫且稱作B 類)。規(guī)格為A 類的,適用于結(jié)構(gòu)緊湊、體積小的殼架電流;規(guī)格為B 類的,適用于規(guī)格A類以外的整個(gè)斷路器系列。其中,HSM1z-160 脫扣器結(jié)構(gòu)屬于規(guī)格為A 類的型式。

由HSM1z-160 智能型斷路器內(nèi)部空間的關(guān)系,要求脫扣器的設(shè)計(jì)體積必須小,也就對脫扣器的各個(gè)零件設(shè)計(jì)要求比較嚴(yán)格,作為關(guān)鍵件或主要件來設(shè)計(jì)。設(shè)計(jì)中,雖然每個(gè)零件都很重要,但實(shí)際生產(chǎn)中對脫扣器影響較大的卻是個(gè)別。從HSM1z-160 脫扣器最初生產(chǎn)的幾千個(gè)脫扣器中發(fā)現(xiàn),影響比較大的零件是殼體和銜鐵。最初,由于殼體和銜鐵的材料為鐵鎳軟磁合金,不是常備材料,加工前要求真空退火處理,加工后又要進(jìn)行真空退火處理,因此,不但加工周期長,且價(jià)格比較貴,再加上鐵鎳軟磁合金容易變形,除加工成形時(shí)有報(bào)廢外,電鍍時(shí)更易變形。雖然,工藝從滾鍍到吊鍍有所改變,但同端板鉚合時(shí)還會(huì)變形。殼體變形會(huì)導(dǎo)致殼體密封性降低,也就增大了磁路氣隙,進(jìn)而影響脫扣脈沖電壓的穩(wěn)定。殼體的密封不一致比材料對整體的影響更大,因此,應(yīng)選擇具有一定導(dǎo)磁性、又不易變形的材料作殼體更恰當(dāng)。

如B 類規(guī)格,就選擇比較常見的冷軋鋼板作為殼體材料,雖然導(dǎo)磁性降低,但一致性較好。脫扣器在設(shè)計(jì)軸時(shí)應(yīng)考慮同端板的配合,軸徑偏小,裝配后雖能保證可以自如進(jìn)出,但會(huì)左右擺動(dòng),從而影響產(chǎn)品的可靠性。在實(shí)際設(shè)計(jì)中,用實(shí)踐與理論相結(jié)合的方法解決了軸孔配合問題。下面對2 類不同規(guī)格的脫扣器設(shè)計(jì)參數(shù)作一比較,如表1 所示。

表1 兩種規(guī)格的脫扣器設(shè)計(jì)參數(shù)

4 功能與技術(shù)參數(shù)分析比較

智能型塑殼式斷路器中脫扣器的驅(qū)動(dòng)電路是一致的,都是通過脈沖信號(hào)控制MOS 管,通過MOS 管的開關(guān)功能控制脫扣器銜鐵的動(dòng)作。脫扣器功能與技術(shù)參數(shù)比較如表2 所示。

表2 脫扣器功能技術(shù)參數(shù)

當(dāng)然,線圈匝數(shù)對脫扣器技術(shù)參數(shù)也有一定的影響。對于規(guī)格A 類產(chǎn)品而言,曾對線圈的匝數(shù)減少試驗(yàn)表明:其對脫扣器技術(shù)參數(shù)的影響并不明顯。

在實(shí)際使用中,施加在規(guī)格為A 類與規(guī)格為B 類上的持續(xù)脈沖都應(yīng)有限,主要原因有以下2點(diǎn):

(1)導(dǎo)通時(shí),流過線圈的電流較大,線圈容易產(chǎn)生發(fā)熱。

(2)導(dǎo)通時(shí),主回路電流過大,而總功率是一定的,則主回路電壓就拉低,使控制器不能正常工作。

5 實(shí)際生產(chǎn)情況分析與改進(jìn)

在已逐漸投入生產(chǎn)的產(chǎn)品中,現(xiàn)有的技術(shù)指標(biāo)與國內(nèi)、外差距不大,但是質(zhì)量還不穩(wěn)定。因此,提高可靠性及產(chǎn)品質(zhì)量不僅是用戶的要求,也是企業(yè)進(jìn)行國內(nèi)、外競爭的需要。

在最初的實(shí)際生產(chǎn)過程中,規(guī)格為A 類的結(jié)構(gòu),其脫扣器零件、成品的報(bào)廢率居高不下,不僅浪費(fèi)了財(cái)力、物力,提高了產(chǎn)品的成本,也嚴(yán)重影響了產(chǎn)品的正常供貨。脫扣器零件作為主要件或關(guān)鍵件要求生產(chǎn),在現(xiàn)有的生產(chǎn)條件下加工出的零件合格率偏低,每一點(diǎn)不足都可能導(dǎo)致成品的報(bào)廢或不穩(wěn)定。這就不適合在現(xiàn)有條件下的批量生產(chǎn),必將失去產(chǎn)品的競爭力。因此,產(chǎn)品的改進(jìn)勢在必行,主要從以下3 方面進(jìn)行改進(jìn)。

5. 1 殼體的改進(jìn)

針對殼體來講,首先考慮對材料進(jìn)行改進(jìn),脫扣器原先采用鐵鎳軟磁合金帶,雖然導(dǎo)磁性好,但材質(zhì)較軟,在加工及裝配過程中易變形,且供貨周期較長,而且沖加工前和加工后技術(shù)上都要求進(jìn)行真空熱處理,后將材料改為冷軋鋼板,技術(shù)上也不用真空熱處理;其次,對材料表面處理進(jìn)行改進(jìn),原先材料表面處理為Ep. Ni10Cr0. 3,現(xiàn)改為Ep. Zn12. c2C。通過以上2 方面的改進(jìn)后,脫扣器殼體易變形現(xiàn)象得到很大改進(jìn),同孔端鉚合時(shí)保持性較好,解決了脫扣器脈沖電壓不穩(wěn)定現(xiàn)象,提高了產(chǎn)品的合格率,不但節(jié)約了成本,還縮短了加工周期。

5. 2 脫扣器銜鐵的改進(jìn)

原先脫扣器的銜鐵用鐵鎳軟磁合金棒,后改為通用的電磁純鐵棒。技術(shù)上要求將真空熱處理取消,表面處理由Ep. Ni10Cr0. 3 改為Ep. Zn12.c2C。通過以上改進(jìn),不但節(jié)約了成本,還縮短了加工周期。

5. 3 材料和推桿的改進(jìn)

在實(shí)際生產(chǎn)中,發(fā)現(xiàn)脫扣器同斷路器的配合有不穩(wěn)定現(xiàn)象,但脫扣器的各零件參數(shù)選擇幾乎達(dá)到極限,于是只能改變推桿。從原先的平面設(shè)計(jì)改為圓弧面,利用圓弧面接觸面積小的特點(diǎn),相對增大推桿的推力。這樣,在不增大彈簧力的情況下可解決沖擊力不足的現(xiàn)象,保證了斷路器的可靠分閘和合閘。

通過以上改進(jìn)原設(shè)計(jì)上的不足及改善零件制造過程中的工藝,對脫扣器殼體的改進(jìn),對脫扣器銜鐵的改進(jìn)和對脫扣器推桿外形結(jié)構(gòu)進(jìn)行改進(jìn)后,經(jīng)過一段時(shí)間的批量生產(chǎn),質(zhì)量明顯提高,零件的報(bào)廢率大幅度下降。因此,對智能斷路器脫扣器的重新設(shè)計(jì)與改進(jìn),提高了產(chǎn)品整體的質(zhì)量,提升了產(chǎn)品的競爭力。

6 結(jié)語

在產(chǎn)品開發(fā)中,要設(shè)計(jì)的產(chǎn)品能適合批量生產(chǎn)的才稱得上是好的產(chǎn)品。在實(shí)際生產(chǎn)中,脫扣器零件加工工藝的優(yōu)劣對脫扣器動(dòng)作檢測電壓有著很大影響;有時(shí),理論設(shè)計(jì)已非常合理,但往往一個(gè)零件加工工藝稍不太理想,就會(huì)引起脫扣器檢測電壓偏出范圍。因此,只有經(jīng)過反復(fù)摸索試驗(yàn),才能設(shè)計(jì)出適合現(xiàn)有條件下大批量生產(chǎn)的產(chǎn)品。本文所述的塑殼式斷路器脫扣的執(zhí)行機(jī)構(gòu)屬低壓電器制造技術(shù)領(lǐng)域,在塑殼式斷路器有限的空間內(nèi)設(shè)計(jì)出具有體積小、功耗低、動(dòng)作快及工作可靠性高等特點(diǎn)的產(chǎn)品,對低壓電器向智能化、模塊化、小型化、通信化方向發(fā)展起到巨大的作用。