為了應(yīng)對(duì)成本、尺寸、功耗和開發(fā)時(shí)間的壓力,許多電子產(chǎn)品都建構(gòu)于系統(tǒng)級(jí)芯片 (SoC" title="SoC">SoC)之上。這個(gè)單片集成電路集成了大多數(shù)的系統(tǒng)功能。然而,隨著這些器件越來越復(fù)雜,要在有限的時(shí)間里經(jīng)濟(jì)地進(jìn)行產(chǎn)品開發(fā)以滿足產(chǎn)品上市時(shí)間的壓力已變得越來越困難。SoC集成了一些可編程部件 (特別是微控制器" title="微控制器">微控制器),使得其軟件開發(fā)與硬件開發(fā)同樣的昂貴和耗時(shí)。

使用基于業(yè)界標(biāo)準(zhǔn)、帶有片上存儲(chǔ)器和各種標(biāo)準(zhǔn)接口的ARM" title="ARM">ARMò處理器,再加上面向特定應(yīng)用邏輯和非標(biāo)接口的金屬可編程模塊 (MP模塊),構(gòu)成的可定制微控制器是切實(shí)可行的SoC開發(fā)方法,能夠解決上述問題:

采用預(yù)先已經(jīng)準(zhǔn)備好的基礎(chǔ)晶圓,僅針對(duì)定制部分添加金屬層,可以縮短器件生產(chǎn)制造的時(shí)間。

最大限度地減少集成特定應(yīng)用邏輯方面的設(shè)計(jì)耗費(fèi),并減少制備工藝中所需的光罩?jǐn)?shù),可以降低開發(fā)成本。

仿真板包括了處理器、內(nèi)存、外設(shè)和標(biāo)準(zhǔn)接口,并用FPGA" title="FPGA">FPGA來代替MP模塊,實(shí)現(xiàn)了軟/硬件全速并行測(cè)試,提高了器件生產(chǎn)制造和軟件開發(fā)的首次成功率。

可定制微控制器架構(gòu)

新一代的ARM9處理器,通過全新的設(shè)計(jì),采用了更多的晶體管,能夠達(dá)到兩倍以上于ARM7處理器的處理能力。這種處理能力的提高是通過增加時(shí)鐘頻率和減少指令執(zhí)行周期實(shí)現(xiàn)的。

(一) 時(shí)鐘頻率的提高:ARM7處理器采用3級(jí)流水線,而ARM9采用5級(jí)流水線。增加的流水線設(shè)計(jì)提高了時(shí)鐘頻率和并行處理能力。5級(jí)流水線能夠?qū)⒚恳粋€(gè)指令處理分配到5個(gè)時(shí)鐘周期內(nèi),在每一個(gè)時(shí)鐘周期內(nèi)同時(shí)有5個(gè)指令在執(zhí)行。在同樣的加工工藝下,ARM9TDMI處理器的時(shí)鐘頻率是ARM7TDMI的1.8~2.2倍。

(二) 指令周期的改進(jìn):指令周期的改進(jìn)對(duì)于處理器性能的提高有很大的幫助。性能提高的幅度依賴于代碼執(zhí)行時(shí)指令的重疊,這實(shí)際上是程序本身的問題。

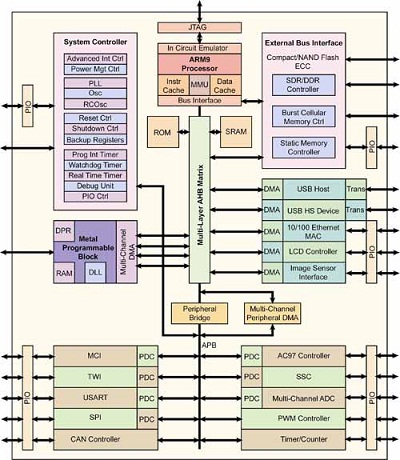

如圖1所示,可定制微控制器的基礎(chǔ)為業(yè)界標(biāo)準(zhǔn)的ARM7或ARM9處理器內(nèi)核,以及連接片上SRAM和ROM、外部總線接口和系統(tǒng)外設(shè)的多層AHB總線矩陣,并可橋接面向系統(tǒng)控制器和低速外設(shè)的高能效APB。該架構(gòu)的一個(gè)主要特點(diǎn)是分布式DMA,這種DMA加上由AHB總線矩陣提供的并行數(shù)據(jù)通道,能為器件提供極高的內(nèi)部數(shù)據(jù)帶寬。器件中的MP模塊具有多個(gè)DMA端口,因此由其實(shí)現(xiàn)的專用IP也能受益于這種高速內(nèi)部帶寬。

圖1:基于ARM9的可定制微控制器架構(gòu)

基于CISC架構(gòu)的微控制器除了80C51外,還包括Motorola提供的68HC系列微控制器,這也是大量應(yīng)用的微控制器系列。

基于RISC架構(gòu)的微控制器則包括Microchip的PIC系列8位微控制器等。在16位RISC架構(gòu)的微控制器中,Maxim公司推出的MAXQ系列微控制器以其高性能、低功耗和卓越的代碼執(zhí)行效率,成為許多需要高精度混合信號(hào)處理以及便攜式系統(tǒng)和電池供電系統(tǒng)的理想選擇

該架構(gòu)具有齊備的標(biāo)準(zhǔn)外設(shè)和接口,能滿足大多數(shù)應(yīng)用對(duì)用戶接口、聯(lián)網(wǎng)/連接和存儲(chǔ)的要求。此外,在MP模塊中還可以實(shí)現(xiàn)各種外設(shè)實(shí)例或其它外設(shè)/接口。

該架構(gòu)實(shí)現(xiàn)了復(fù)雜的系統(tǒng)控制器,集成了所有的系統(tǒng)和功率管理功能,可以控制系統(tǒng)的啟動(dòng)和關(guān)閉。該控制器具有多個(gè)時(shí)鐘源和外設(shè)開關(guān)控制線,使每個(gè)功能構(gòu)件都能以支持應(yīng)用的最小時(shí)鐘頻率運(yùn)行,也可在不需要時(shí)進(jìn)入閑置模式。因此能最大限度地降低器件的功耗。

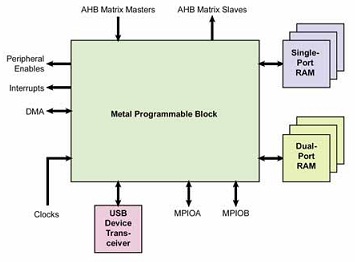

金屬可編程模塊

如圖2所示,金屬可編程模塊 (MP模塊) 的門密度與實(shí)現(xiàn)器件固定功能部分的標(biāo)準(zhǔn)單元密度接近。MP模塊需要足夠的容量來實(shí)現(xiàn)第二個(gè)ARM處理器核、一個(gè)數(shù)字信號(hào)處理器 (DSP)、額外的接口以及復(fù)雜邏輯模塊,如GPS相關(guān)器。它還需要一些內(nèi)部功能和專門的外部連接,以提高其實(shí)現(xiàn)特定應(yīng)用邏輯的效率。MP模塊還需要多個(gè)分布式單端口及雙端口RAM,并與需要他們的邏輯單元緊密耦合。

圖2:金屬可編程模塊

數(shù)字信號(hào)處理(Digital Signal Processing,簡稱DSP)是一門涉及許多學(xué)科而又廣泛應(yīng)用于許多領(lǐng)域的新興學(xué)科。20世紀(jì)60年代以來,隨著計(jì)算機(jī)和信息技術(shù)的飛速發(fā)展,數(shù)字信號(hào)處理技術(shù)應(yīng)運(yùn)而生并得到迅速的發(fā)展。數(shù)字信號(hào)處理是一種通過使用數(shù)學(xué)技巧執(zhí)行轉(zhuǎn)換或提取信息,來處理現(xiàn)實(shí)信號(hào)的方法,這些信號(hào)由數(shù)字序列表示。在過去的二十多年時(shí)間里,數(shù)字信號(hào)處理已經(jīng)在通信等領(lǐng)域得到極為廣泛的應(yīng)用。德州儀器、Freescale等半導(dǎo)體廠商在這一領(lǐng)域擁有很強(qiáng)的實(shí)力。

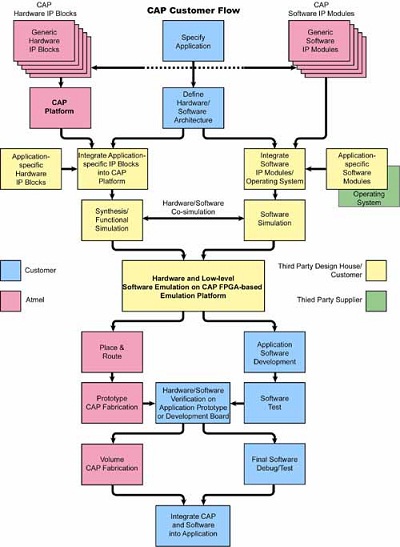

可定制微控制器設(shè)計(jì)/制備流程

如圖3所示,可定制微控制器設(shè)計(jì)流程的目標(biāo)是要在最短時(shí)間內(nèi),以合理的成本和極高的首次硅和軟件成功率,開發(fā)面向特定應(yīng)用的系統(tǒng)級(jí)芯片 (SoC),并包含軟件和硬件。

圖3:可定制微控制器設(shè)計(jì)流程

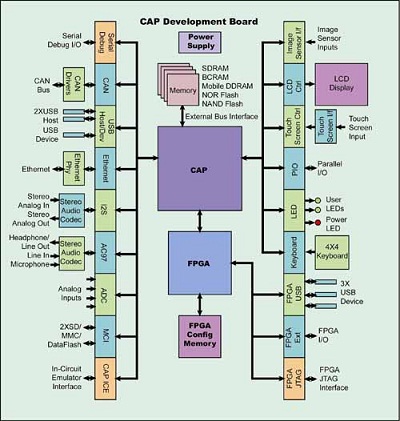

設(shè)計(jì)流程的一個(gè)關(guān)鍵步驟是在仿真板 (見圖4) 對(duì)硬件以及至少底層軟件進(jìn)行仿真。該仿真板包括完整的內(nèi)存、標(biāo)準(zhǔn)接口和網(wǎng)絡(luò)連接,以及可按應(yīng)用要求配置的其它附加連接。具體包括:

圖4:可定制微控制器的仿真板架構(gòu)

這種MCU/FPGA組合可以接近最終器件的工作頻率運(yùn)行。這樣就能完成器件的即時(shí)性測(cè)試,包括平臺(tái)中的MCU和各種標(biāo)準(zhǔn)接口、MP模塊中實(shí)現(xiàn)的各種功能,以及到目前為止已開發(fā)的所有軟件。這種測(cè)試至少涵蓋了如下測(cè)試對(duì)象:設(shè)備驅(qū)動(dòng)程序、操作系統(tǒng)端口,以及用于控制MP模塊各種功能的應(yīng)用代碼模塊。而更改器件的軟/硬件單元無需任何額外成本。

結(jié)論

可定制微控制器是特定應(yīng)用系統(tǒng)級(jí)芯片的高效開發(fā)平臺(tái)。其設(shè)計(jì)流程能夠解決系統(tǒng)級(jí)芯片設(shè)計(jì)的大多數(shù)問題,而且開發(fā)成本較低、風(fēng)險(xiǎn)較小,并能提高硬件制備和軟件開發(fā)的首次成功率。而本文所描述的架構(gòu)和設(shè)計(jì)流程由愛特梅爾的CAP 可定制微控制器系列所實(shí)現(xiàn)。

- 軟/硬件并行開發(fā)。設(shè)計(jì)流程調(diào)整為適合軟/硬件并行開發(fā),克服了系統(tǒng)級(jí)芯片開發(fā)的主要障礙之一。

- 面向特定應(yīng)用的軟件/操作系統(tǒng)與接口/外設(shè)驅(qū)動(dòng)程序的快速集成。平臺(tái)上所有接口/外設(shè)均有驅(qū)動(dòng)程序。已經(jīng)有很多業(yè)界領(lǐng)先的操作系統(tǒng)被移植到微控制器架構(gòu)上。將這些軟件模塊與應(yīng)用代碼模塊和用戶接口集成起來的工作可與硬件開發(fā)一同進(jìn)行。

- 快速完成布線布局,只需針對(duì)金屬層。采用成熟的布局方案快速完成MP模塊的金屬層布線布局。

- 高效、低成本的掩模光刻。只需要對(duì)器件金屬層進(jìn)行掩模。

- 快速的生產(chǎn)制造過程,只需針對(duì)金屬層。各特定應(yīng)用器件的光刻制備以預(yù)制的微控制器平臺(tái)為起點(diǎn),只需添加金屬層。

- 以FPGA為基礎(chǔ)的仿真板

-

- 器件固定功能部分用帶外接FPGA接口的單芯片來實(shí)現(xiàn)。

- 使用高密度的FPGA仿真MP模塊,包括內(nèi)嵌存儲(chǔ)器和外部I/O。

- 采用FPGA配置存儲(chǔ)器為MP模塊保存編譯好的HDL代碼。

- 外部總線接口 (EBI) 和FPGA的外接I/O連接到擴(kuò)展板上不同類型的內(nèi)存,如SDRAM、移動(dòng)DDRAM、猝發(fā)Cellular RAM、NOR閃存、NAND閃存等。這些存儲(chǔ)器將加載應(yīng)用軟件和應(yīng)用數(shù)據(jù)集。

- 所有標(biāo)準(zhǔn)接口 (CAN、USB、Ethernet、I2S、AC97、ADC、MCI等) 都通過收發(fā)器/物理層/編解碼協(xié)議層與外部連接,因此可以對(duì)器件的外部接口和聯(lián)網(wǎng)/通信鏈路進(jìn)行全方位的測(cè)試和調(diào)試。

- 圖形用戶界面 (GUI) 的所有部件都連接到相應(yīng)的板上器件或接口,比如LCD、鍵盤、觸摸屏接口等。這樣就可在板上完成GUI基本接口的測(cè)試。

- 仿真板提供外部并行I/O (PIO) 和FPGA I/O,用于連接特定應(yīng)用的外接器件,以及實(shí)現(xiàn)非標(biāo)接口。剩余的FPGA I/O也可用于驗(yàn)證。

- 仿真板配有JTAG仿真器 (ICE) 端口;通過該端口可用帶有JTAG-to-USB的接口和標(biāo)準(zhǔn)開發(fā)工具對(duì)ARM核及其外設(shè)進(jìn)行驗(yàn)證。

- 仿真板還配有FPGA JTAG端口;通過該端口可用FPGA廠家提供的工具對(duì)FPGA的內(nèi)部信號(hào)進(jìn)行跟蹤和分析。