為了檢測(cè)等厚鋼板激光焊接焊縫表面缺陷,采用結(jié)構(gòu)光主動(dòng)視覺(jué)檢測(cè)法和數(shù)據(jù)擬合技術(shù)進(jìn)行了焊縫圖像表面缺陷檢測(cè)的實(shí)驗(yàn)研究。首先采用高斯擬合法提取出具有亞像素精度的激光條紋圖像中心線;然后通過(guò)最小二乘法擬合出2條直線和1條二次曲線,求直線和二次曲線的交點(diǎn)以獲得精確的焊縫端點(diǎn)位置坐標(biāo);最后給出焊縫表面缺陷:凹度和凸度的計(jì)算方法,并以等厚鋼板激光焊接焊縫為檢測(cè)對(duì)象進(jìn)行驗(yàn)證。結(jié)果表明,在此提出的基于數(shù)據(jù)擬合技術(shù)的焊縫表面缺陷圖像檢測(cè)方法為判斷激光焊接焊縫質(zhì)量是否合格提供了較為準(zhǔn)確的判斷依據(jù)。

0 引言

激光聚焦后光斑直徑小、能量密度高,因而激光焊接具有焊縫深寬比大、熱影響區(qū)窄、焊接速度快和焊縫美觀等特點(diǎn)。但激光焊接對(duì)焊接接頭裝配精度和間隙的要求也非常高,激光焊接焊縫易出現(xiàn)咬邊缺陷。并且,在激光焊接過(guò)程中因激光功率、光束特性、離焦量和焊接速度等參量的變動(dòng)會(huì)出現(xiàn)焊縫凹度或凸度缺陷。在汽車行業(yè),激光拼焊板的焊縫表面缺陷會(huì)影響到汽車的美觀性和耐用性;而在鋼鐵行業(yè)帶鋼軋制過(guò)程中,焊縫凸度缺陷將直接影響到軋輥的使用壽命,而焊縫凹度缺陷更會(huì)導(dǎo)致帶鋼焊縫處斷裂迫使生產(chǎn)中斷。因此,研究激光焊接焊縫質(zhì)量表面缺陷檢測(cè)技術(shù)就顯得非常重要。

激光焊接質(zhì)量檢測(cè)方法主要有3種:通過(guò)無(wú)損檢測(cè)手段檢測(cè)焊后焊縫應(yīng)力集中和內(nèi)部氣孔缺陷;通過(guò)檢測(cè)激光焊接過(guò)程中出現(xiàn)的熔池和小孔形態(tài)評(píng)估焊縫質(zhì)量;通過(guò)結(jié)構(gòu)光視覺(jué)檢測(cè)焊后焊縫表面缺陷。結(jié)構(gòu)光視覺(jué)方法檢測(cè)焊后焊縫表面特征,可直接檢測(cè)出焊縫表面的凹度、凸度和表面氣孔等缺陷,具有快速性、實(shí)時(shí)性、檢測(cè)精度高等明顯優(yōu)勢(shì)。

1 激光條紋圖像獲取

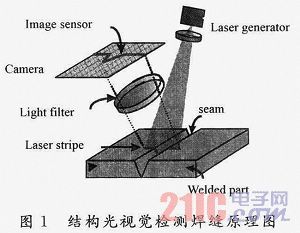

結(jié)構(gòu)光視覺(jué)檢測(cè)系統(tǒng)主要由線激光器和CCD相機(jī)構(gòu)成。線激光器打出的光平面投射到焊縫表面被調(diào)制形成激光條紋。CCD相機(jī)采集到變形激光條紋的圖像后,通過(guò)分析激光條紋的特征,對(duì)焊縫的焊接質(zhì)量做出判定,結(jié)構(gòu)光視覺(jué)檢測(cè)原理如圖1所示。為了避免背景及激光焊接強(qiáng)光的干擾,可在攝像機(jī)鏡頭前安裝一個(gè)濾光片。為完成焊縫質(zhì)量檢測(cè)任務(wù),需要先建立基于透視投影變換的結(jié)構(gòu)光視覺(jué)檢測(cè)模型并標(biāo)定相關(guān)參數(shù)。

2 高斯擬合提取條紋中心線圖像

精確提取激光條紋的中心線是結(jié)構(gòu)光視覺(jué)檢測(cè)圖像處理關(guān)鍵的一步。高斯法提取激光條紋的中心主要是利用了激光條紋光強(qiáng)分布近似服從高斯分布的特性,在激光條紋法線方向擬合高斯曲線,求出極值點(diǎn)位置作為條紋中心。高斯擬合提取激光條紋中心算法如下:

(1)求激光條紋極大值圖像fb。設(shè)圖像函數(shù)為f(m,n)。其中m,n分別為圖像的行和列;f(m,n)為圖像像素在(m,n)處的灰度值。按條紋法線方向逐列搜索灰度極大值fmax,以fmax為閾值對(duì)焊縫圖像二值化處理得圖像fb,通過(guò)濾波去除偽極大值得到圖像fc。

(2)邊緣取中提取條紋近似中心。提取圖像fc第j(j=1,2,…,n)列2個(gè)邊緣所在的行為x,y,把位置((x+y)/2,j)作為條紋近似中心,該點(diǎn)像素灰度值的賦值為零,該點(diǎn)所在列其他像素灰度值的賦值為1,得到單像素中心線圖像fd。

(3)高斯擬合求取條紋中心亞像素坐標(biāo)。對(duì)于條紋圖像的j列元素,以[i-s/2…i+s/2)]行為X向量,以[(i-s/2,j)…(i+s/2,j)]的灰度值為Y向量;i為圖像fd單像素中心線j列對(duì)應(yīng)的行位置;s為向量s第j列對(duì)應(yīng)的元素,表示激光條紋j列位置對(duì)應(yīng)的激光條紋寬度值,采用高斯擬合曲線求解方程組,確定條紋中心亞像素位置(xi,j)。

3 焊縫圖像表面缺陷檢測(cè)

3.1 焊縫圖像端點(diǎn)位置識(shí)別

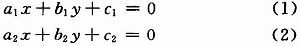

焊縫端點(diǎn)位置是焊縫輪廓上極為重要的特征點(diǎn),是計(jì)算焊縫表面缺陷的基礎(chǔ)。挺取出激光條紋的中心線,需要在中心線上識(shí)別出焊縫的端點(diǎn)位置。圖2為激光焊接焊縫端面輪廓特征。由圖2可知,線1和線2表現(xiàn)為直線特性,線3表現(xiàn)為曲線特性,且與二次曲線近似。采用最小二乘法分別擬合出直線1見(jiàn)式(1),直線2見(jiàn)式(2)和曲線3見(jiàn)式(3)。

聯(lián)立方程(1)和(3)并去除無(wú)用點(diǎn)坐標(biāo)可得焊縫端點(diǎn)B位置坐標(biāo),同理聯(lián)立方程(2)和(3)可得焊縫端點(diǎn)位置A坐標(biāo)。

3.2 表面缺陷計(jì)算方法

計(jì)算焊縫凹凸度實(shí)質(zhì)上就是計(jì)算焊縫截面輪廓上介于A,B之間的點(diǎn)到圖2中A和B間線段的距離的最大值,正值為凸度,負(fù)值為凹度。具體計(jì)算如下:

(1)首先由3.1節(jié)確定了端點(diǎn)A,B的位置坐標(biāo)分別為A(xa,ya),B(xb,yb)以及擬合的介于端點(diǎn)A,B之間的二次曲線為y=a3x2+b3x+c3。 a3,b3,c3為二次曲線系數(shù);A和B之間的線段為理想的焊縫端面輪廓,所在直線記為ax+by+c=0。

(2)在焊縫中心線圖像上搜索介于端點(diǎn)A,B之間所有焊縫中心線的像素點(diǎn),記錄搜索到像素點(diǎn)的位置坐標(biāo)(xi,yi)、判斷點(diǎn)(xi,yi)和直線ax+by+c=0的位置關(guān)系,如果點(diǎn)(xi,yi)位于該直線上方,利用式(4)求點(diǎn)到該直線的距離并記為正,計(jì)入數(shù)組d+(i);如果點(diǎn)(xi,yi)位于該直線下方,利用式(4)求點(diǎn)到該直線的距離并記為負(fù),計(jì)入數(shù)組d_(i)。

(3)在數(shù)組d+(i),d_(i)中搜索極大值如式(5)和式(6),即為以像素為單位的凹度和凸度,在應(yīng)用中應(yīng)轉(zhuǎn)化為工件坐標(biāo)系下具有實(shí)際單位的數(shù)值。

4 實(shí)驗(yàn)

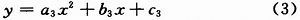

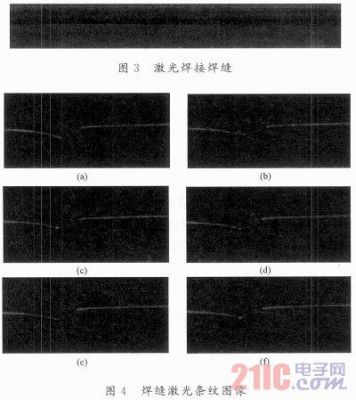

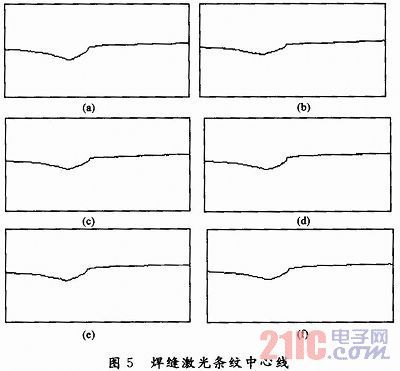

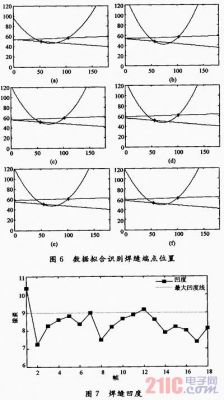

圖3為帶鋼焊縫,焊縫長(zhǎng)為1.25 m,厚度為2 mm,焊接平均速度為8.3 m/min,激光功率為8 kW。圖4是采用結(jié)構(gòu)光視覺(jué)檢測(cè)系統(tǒng)采集到的6幀焊后焊縫結(jié)構(gòu)光圖像。圖5是采用第2節(jié)算法對(duì)圖4圖像處理后得到的激光條紋中線心圖像。圖6是采用第3節(jié)直線和二次曲線擬合法計(jì)算出的焊縫精確端點(diǎn)位置。圖6中的坐標(biāo)單位為像素。

從圖4可以看出,等厚板焊接時(shí),焊縫截面的形狀比較接近二次曲線,更適合采用二次曲線或更高次的曲線進(jìn)行擬合。由于高次曲線擬合涉及到端點(diǎn)求解存在多解的問(wèn)題,且次數(shù)越高,擬合時(shí)間越長(zhǎng),所以這里采用二次曲線來(lái)擬合焊縫的截面,焊縫截面兩側(cè)的激光條紋仍然用直線方式擬合,擬合結(jié)果如圖6所示。擬合后直線和二次曲線的2個(gè)交點(diǎn)分別為焊縫的左端點(diǎn)和右端點(diǎn)位置,在圖6中用星號(hào)表示。

對(duì)圖3的等厚板,連續(xù)取18幀激光條紋圖像,根據(jù)前述步驟及式(5)和式(6)計(jì)算焊縫不同位置處的凹度凸度。從18幀激光條紋圖像中計(jì)算出的均為凹度,凸度為0。以連續(xù)取到的各幀激光條紋圖像的序號(hào)為橫坐標(biāo),以該位置的凹度(單位像素)為縱坐標(biāo)得圖7。從圖7可知,如果以9個(gè)像素單位為判斷凹度是否合格的閾值,則焊縫在圖像12幀處的位置凹度超標(biāo),該圖像所在位置焊縫焊接質(zhì)量判為不合格。

5 結(jié)語(yǔ)

結(jié)構(gòu)光主動(dòng)視覺(jué)檢測(cè)在激光焊接質(zhì)量檢測(cè)中具有廣泛的應(yīng)用前景。本文針對(duì)結(jié)構(gòu)光主動(dòng)視覺(jué)采集到的焊縫表面的激光條紋特征進(jìn)行研究,提出了通過(guò)直線擬合和二次曲線擬合準(zhǔn)確獲得等厚板激光焊接焊縫圖像端點(diǎn)位置識(shí)別方法,并在此基礎(chǔ)上計(jì)算出焊縫凹度和凸度缺陷,為判斷激光焊接質(zhì)量是否合格提供了判斷依據(jù)。