一、引言

對(duì)于火電機(jī)組而言,傳統(tǒng)的機(jī)組協(xié)調(diào)控制系統(tǒng)是指鍋爐燃燒率和汽機(jī)調(diào)門之間的協(xié)調(diào),典型的協(xié)調(diào)控制主要有爐跟機(jī)的協(xié)調(diào)(CBF)和機(jī)跟爐的協(xié)調(diào)(CTF)。爐跟機(jī)或爐跟機(jī)為主導(dǎo)的協(xié)調(diào)控制是指汽機(jī)調(diào)門控制負(fù)荷,鍋爐燃燒率控制主蒸汽壓力;機(jī)跟爐或機(jī)跟爐為主導(dǎo)的協(xié)調(diào)控制是指汽機(jī)調(diào)門控制主蒸汽壓力,鍋爐燒率控制負(fù)荷。

為了能夠快速地響應(yīng)電網(wǎng)的負(fù)荷需求,機(jī)組大都采用CBF或接近CBF的協(xié)調(diào)控制方式。當(dāng)有負(fù)荷變化需求時(shí),比如要求加負(fù)荷,汽機(jī)調(diào)門快速開(kāi)大(即首先利用鍋爐蓄熱快速響應(yīng)負(fù)荷),同時(shí)鍋爐燃燒率增加,及時(shí)補(bǔ)充被利用的機(jī)組蓄能,并維持機(jī)組能量與負(fù)荷需求間的新的平衡。以往所有的機(jī)組,汽機(jī)調(diào)門都是有節(jié)流的,即保留有一定的蓄熱能力以應(yīng)對(duì)調(diào)峰或調(diào)頻,在變負(fù)荷過(guò)程中,協(xié)調(diào)控制系統(tǒng)合理協(xié)調(diào)汽機(jī)調(diào)門和鍋爐燃燒率間的動(dòng)作,滿足電網(wǎng)負(fù)荷需求,同時(shí)保證機(jī)組運(yùn)行參數(shù)的穩(wěn)定。

但是,隨著一批600/1000MW等級(jí)的超(超)臨界火電機(jī)組的投運(yùn),機(jī)組大都全程滑壓運(yùn)行,汽機(jī)調(diào)門的節(jié)流很小,電網(wǎng)快速變化的負(fù)荷需求與機(jī)組較小的蓄熱之間的矛盾越來(lái)越突出。特別是上海外高橋三廠1000MW超超臨界機(jī)組,為了保證機(jī)組最優(yōu)的經(jīng)濟(jì)性,機(jī)組在正常運(yùn)行范圍內(nèi),汽機(jī)調(diào)門始終全開(kāi)。由于汽機(jī)調(diào)門全開(kāi),主蒸汽壓力不受直接控制,傳統(tǒng)的機(jī)組協(xié)調(diào)控制更是無(wú)從談起,機(jī)組變負(fù)荷時(shí)無(wú)鍋爐蓄熱可用,若不采用其他的手段,機(jī)組加減負(fù)荷的速率就是鍋爐燃燒率變化而引起機(jī)組負(fù)荷變化的速率,由于鍋爐固有的熱慣性,燃燒率變化引起機(jī)組負(fù)荷變化必定是緩慢的過(guò)程,這將無(wú)法適應(yīng)電網(wǎng)負(fù)荷快速變化的需求。

二、節(jié)能型協(xié)調(diào)控制系統(tǒng)的控制原理

為了達(dá)到較快的變負(fù)荷性能,火電機(jī)組必須利用蓄能。既然汽機(jī)調(diào)門全開(kāi)、無(wú)鍋爐蓄熱可利用,就需要考慮在熱力系統(tǒng)中是否還有其他蓄能可以被利用,且不影響機(jī)組的經(jīng)濟(jì)性或者對(duì)機(jī)組經(jīng)濟(jì)運(yùn)行影響最小。在上海外高橋三廠1000MW超超臨界機(jī)組上,設(shè)計(jì)了一套基于凝結(jié)水調(diào)負(fù)荷的新型節(jié)能型的協(xié)調(diào)控制系統(tǒng),能夠在沒(méi)有任何汽機(jī)調(diào)門節(jié)流損失(調(diào)門全開(kāi))的工況下,仍然滿足電網(wǎng)快速的變負(fù)荷需求,這是一種經(jīng)濟(jì)節(jié)能的變負(fù)荷控制方式。

2.1工作原理

所謂凝結(jié)水調(diào)負(fù)荷,是指在機(jī)組變負(fù)荷時(shí),在凝汽器和除氧器允許的水位變化范圍內(nèi),改變凝泵出口調(diào)門的開(kāi)度,改變凝結(jié)水流量,從而改變抽汽量,暫時(shí)獲得或釋放一部分機(jī)組的負(fù)荷。

比如,機(jī)組加負(fù)荷時(shí),關(guān)凝泵出口調(diào)門,減小凝結(jié)水流量,從而可以減小低加的抽汽量,增加汽輪機(jī)中蒸汽做功的量,使機(jī)組負(fù)荷增加。此時(shí),除氧器水位下降,凝汽器水位上升。機(jī)組減負(fù)荷的過(guò)程相反。

凝結(jié)水調(diào)負(fù)荷技術(shù)本質(zhì)上是一種利用蓄能的技術(shù),利用的是汽機(jī)回?zé)幔訜嵯到y(tǒng)中蓄能的變化。

由于在加負(fù)荷過(guò)程中減少了機(jī)組的抽汽,而在減負(fù)荷過(guò)程中又增加了機(jī)組的抽汽,所以這種利用蓄能的技術(shù)對(duì)汽機(jī)回?zé)嵯到y(tǒng)的經(jīng)濟(jì)性整體上沒(méi)有影響。

凝結(jié)水調(diào)負(fù)荷主要作用是提高變負(fù)荷初期的負(fù)荷響應(yīng),能夠改善由于鍋爐側(cè)的滯后而產(chǎn)生的負(fù)荷響應(yīng)的延時(shí),但機(jī)組最終的負(fù)荷響應(yīng)仍然取決于鍋爐燃燒率的變化。

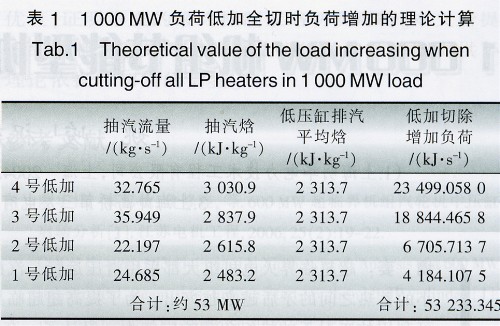

2.2 能力計(jì)算

依據(jù)機(jī)組的熱平衡圖,可以計(jì)算出低加全切時(shí)理論上能夠增加的負(fù)荷。從表l的計(jì)算可見(jiàn),在1000MW負(fù)荷時(shí),切除所有低加,外高橋三廠機(jī)組能夠增加負(fù)荷53MW,這是該類型機(jī)組凝結(jié)水調(diào)負(fù)荷對(duì)負(fù)荷響應(yīng)的極限能力。

機(jī)組正常運(yùn)行時(shí),凝結(jié)水調(diào)負(fù)荷受到凝泵流量、除氧器、凝汽器和加熱器水位等諸多因素的制約,能夠利用的最大凝結(jié)水流量變化為極限能力的50%-60%,所以外高橋三廠機(jī)組在500-1000MW范圍內(nèi)運(yùn)行時(shí),凝結(jié)水調(diào)負(fù)荷的最大能力為15-30MW。

2.3特性試驗(yàn)

2008年4月,在外高橋三廠7號(hào)和8號(hào)機(jī)組的多個(gè)負(fù)荷點(diǎn)進(jìn)行了凝結(jié)水調(diào)負(fù)荷的對(duì)象特性試驗(yàn),得到了類似的特性試驗(yàn)曲線。這與同類型機(jī)組的外高橋二廠的試驗(yàn)結(jié)果類似。

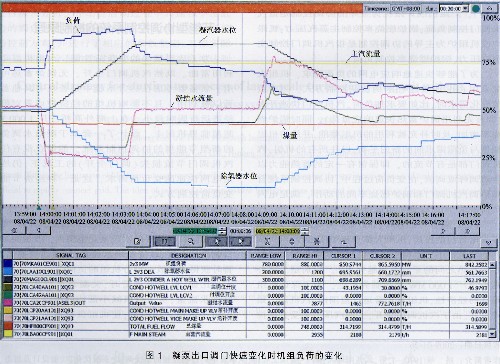

圖1是2008年4月22日7號(hào)機(jī)組負(fù)荷850MW時(shí),快速變化凝泵出口主調(diào)位的試驗(yàn)曲線。試驗(yàn)時(shí)鍋爐主控退出自動(dòng)(保持煤量不變),除氧器和凝汽器水位都退出自動(dòng),凝汽器常補(bǔ)/危補(bǔ)始終全關(guān)(保證系統(tǒng)中凝結(jié)水量不變),快速變化凝泵出口主調(diào)位從43%至30% ,約4min后恢復(fù)到43%,凝結(jié)水流量從1465t/h降至772t/h,最低瞬間為600t/h。負(fù)荷快速上升,305內(nèi)上升近14MW,最高到871MW。210s內(nèi),凝汽器水位從688mm上升到967mm,除氧器水位從695mm下降到294mm。

凝結(jié)水調(diào)負(fù)荷的特性試驗(yàn)證明了凝結(jié)水流量變化對(duì)負(fù)荷變化的有效性,也是與理論計(jì)算結(jié)果相符。當(dāng)凝結(jié)水流量變化約50%時(shí),負(fù)荷變化量是當(dāng)時(shí)負(fù)荷的2.0%-2.5%,試驗(yàn)結(jié)果還表明:要獲得負(fù)荷的快速變化,凝結(jié)水流量需要快速變化。

三、節(jié)能型協(xié)調(diào)控制系統(tǒng)的關(guān)鍵技術(shù)

在分析和計(jì)算了凝結(jié)水調(diào)負(fù)荷的能力,完成了凝結(jié)水調(diào)負(fù)荷的特性試驗(yàn)及鍋爐燃燒率對(duì)機(jī)組負(fù)荷的特性試驗(yàn)后,進(jìn)行了基于凝結(jié)水調(diào)負(fù)荷的新型協(xié)調(diào)控制系統(tǒng)的設(shè)計(jì),并首先在7號(hào)機(jī)組分散控制系統(tǒng)中實(shí)施了功能組態(tài)。

節(jié)能型協(xié)調(diào)控制系統(tǒng)的關(guān)鍵技術(shù)主要包括凝結(jié)水系統(tǒng)相關(guān)回路的重新設(shè)計(jì)與調(diào)試、凝泵出口調(diào)門控制策略的重新設(shè)計(jì)、鍋爐側(cè)控制策略的重新設(shè)計(jì)等幾方面。

3.1凝結(jié)水系統(tǒng)相關(guān)控制回路的重新設(shè)計(jì)與優(yōu)化調(diào)試

首先需要對(duì)除氧器、凝汽器、低加水位等回路進(jìn)行一番較大的設(shè)計(jì)改進(jìn)與優(yōu)化調(diào)試。在采用凝結(jié)水調(diào)負(fù)荷功能之前,凝汽器水位和除氧器水位是 2個(gè)相對(duì)獨(dú)立的水位控制回路。但采用凝結(jié)水調(diào)負(fù)荷后,在變負(fù)荷中除氧器和凝汽器必然會(huì)波動(dòng),這時(shí)若仍然僅僅根據(jù)單一水位的變化來(lái)進(jìn)行水位控制將變得不可行,而且會(huì)造成系統(tǒng)中凝結(jié)水量的不平衡,危及機(jī)組安全。

根據(jù)除氧器和凝汽器容器的具體尺寸,計(jì)算出正常運(yùn)行水位附近的除氧器水位和凝汽器水位間的近似折算關(guān)系(即同樣凝結(jié)水量變化對(duì)除氧器水位和凝汽器水位的變化關(guān)系),凝汽器常補(bǔ)/危補(bǔ)調(diào)節(jié)閥控制的不再是單一水位偏差,而是除氧器水位偏差與凝汽器水位偏差的加權(quán)和。

此外,也需要對(duì)低加的常疏調(diào)門的控制回路進(jìn)行改進(jìn),因?yàn)槟Y(jié)水流量的大幅度的快速變化也對(duì)低加的常疏調(diào)門的控制提出了更高的要求。

凝泵低流量保護(hù)也是需要關(guān)注的問(wèn)題。利用凝結(jié)水調(diào)負(fù)荷技術(shù)加負(fù)荷時(shí)首先會(huì)關(guān)凝泵出口調(diào)門,必然會(huì)引起凝結(jié)水流量低,尤其在低負(fù)荷段加負(fù)荷時(shí),凝結(jié)水流量還更低,為了確保凝泵需要的最小安全流量,對(duì)凝泵出口調(diào)門的最小開(kāi)度進(jìn)行了限制,為了安全,還必須對(duì)凝泵最小流量閥進(jìn)行調(diào)試,確保在低流量時(shí)能快速地打開(kāi)。

3.2凝結(jié)水調(diào)負(fù)荷控制回路的設(shè)計(jì)

基本的設(shè)計(jì)思路包括:

(l)在變負(fù)荷過(guò)程中,經(jīng)智能處理的負(fù)荷偏差直接送至凝泵出口調(diào)節(jié)閥的控制回路,即把負(fù)荷需求直接轉(zhuǎn)化為需要的凝結(jié)水變化量,在除氧器和凝汽器的水位允許的變化范圍內(nèi),凝泵出口調(diào)節(jié)閥不再控制水位,而直接控制機(jī)組負(fù)荷偏差,快速響應(yīng)負(fù)荷指令。當(dāng)變負(fù)荷結(jié)束,凝泵出口調(diào)節(jié)閥再平滑切換至正常的水位控制。

(2)在變負(fù)荷過(guò)程中,當(dāng)除氧器和凝汽器的水位偏差超出一定的范圍,凝泵出口調(diào)節(jié)閥兼顧機(jī)組負(fù)荷和水位;當(dāng)除氧器和凝汽器的水位偏差進(jìn)一步加大,超出允許的安全變化范圍,凝泵出口調(diào)節(jié)閥則完全恢復(fù)至控制水位,確保機(jī)組的安全。

(3)為了保證凝泵的安全流量和避免除氧器和凝汽器水位的過(guò)大波動(dòng),對(duì)凝泵出口調(diào)節(jié)閥的高/低限進(jìn)行了智能化的限制處理。還針對(duì)變負(fù)荷過(guò)程中負(fù)荷偏差和水位偏差的方向,增加了凝泵出口調(diào)節(jié)閥的智能閉鎖功能。

在邏輯組態(tài)的具體實(shí)施中,大量采用了帶有智能判斷功能的邏輯,既保證水位安全,也保證控制及切換的平滑。

3.3鍋爐側(cè)控制策略的設(shè)計(jì)優(yōu)化

凝結(jié)水調(diào)負(fù)荷功能承擔(dān)了變負(fù)荷初期的任務(wù),改善了由于鍋爐的滯后而產(chǎn)生的負(fù)荷響應(yīng)的延時(shí),但最終的負(fù)荷響應(yīng)仍然依賴鍋爐燃燒率的變化,鍋爐側(cè)快速合理的控制策略仍然是根本,最終響應(yīng)負(fù)荷,并及時(shí)恢復(fù)凝汽器和除氧器水位。所以,對(duì)于外高橋三廠完整的節(jié)能型協(xié)調(diào)控制策略包括了鍋爐側(cè)的智能控制策略和凝結(jié)水調(diào)負(fù)荷控制策略。

1000MW機(jī)組調(diào)門全開(kāi),滑壓運(yùn)行,制粉系統(tǒng)配直吹式磨煤機(jī),客觀上存在著較大的負(fù)荷響應(yīng)延遲,應(yīng)該講比較適宜采用“機(jī)跟爐”為主的協(xié)調(diào)方式,以帶基本負(fù)荷為主,這有利于機(jī)組的穩(wěn)定經(jīng)濟(jì)運(yùn)行。但是,目前的AGC(自動(dòng)發(fā)電控制)調(diào)度方式對(duì)負(fù)荷的快速響應(yīng)能力提出了較高的要求,所以鍋爐側(cè)的控制方案不得不在保證機(jī)組安全運(yùn)行的前提下,充分考慮機(jī)組負(fù)荷的快速響應(yīng)。

(1)以負(fù)荷前饋為主導(dǎo),準(zhǔn)確設(shè)置基準(zhǔn)主控函數(shù)。鍋爐側(cè)的控制指令是以負(fù)荷前饋為主導(dǎo),鍋爐指令(煤量、風(fēng)量和水量)跟隨負(fù)荷指令變化而同步變化,以反饋控制作為穩(wěn)態(tài)時(shí)的偏差修正。

(2)合理加快給水流量的變化。對(duì)于直流鍋爐,給水流量的變化能快速改變機(jī)組的負(fù)荷。在鍋爐分離器出口溫度變化允許的前提下,適當(dāng)提前變化給水流量,通過(guò)給水的快速響應(yīng)來(lái)提高機(jī)組負(fù)荷的響應(yīng)速度。

(3)燃燒率超調(diào),及時(shí)補(bǔ)充蓄能。當(dāng)凝泵出口調(diào)門快速跟隨負(fù)荷指令變化,提高變負(fù)荷初期的負(fù)荷響應(yīng)性能,并通過(guò)給水量的超前變化,機(jī)組電負(fù)荷會(huì)持續(xù)較快變化,但由于鍋爐熱負(fù)荷客觀上存在著較大的延遲,總是滯后于電負(fù)荷的變化,所以必須超調(diào)燃燒率,加快和加大熱負(fù)荷的產(chǎn)生,最終補(bǔ)充凝泵出口調(diào)門利用了的蓄熱和補(bǔ)充因給水量快速變化而產(chǎn)生的鍋爐蒸汽溫度的變化。

四、節(jié)能型協(xié)調(diào)控制系統(tǒng)的調(diào)試和優(yōu)化

4.1節(jié)能型協(xié)調(diào)控制系統(tǒng)的投用

在節(jié)能型協(xié)調(diào)控制系統(tǒng)的調(diào)試過(guò)程中,采用的提高變負(fù)荷能力的基本控制思路是:機(jī)組有變負(fù)荷需求時(shí),首先依靠凝結(jié)水調(diào)負(fù)荷(解決變負(fù)荷前期50s的負(fù)荷響應(yīng))、其次依靠給水快速的響應(yīng)(解決變負(fù)荷中期50-80s的負(fù)荷響應(yīng)),然后依靠鍋爐燃燒率的提高、合理的超調(diào)(解決變負(fù)荷中后期的負(fù)荷響應(yīng)),補(bǔ)充利用了的蓄熱,最終恢復(fù)系統(tǒng)的平衡。由于該控制技術(shù)是在國(guó)內(nèi)首次應(yīng)用,沒(méi)有經(jīng)驗(yàn)可循,在調(diào)試中進(jìn)行很多大膽的嘗試,調(diào)試及優(yōu)化中的主要關(guān)鍵點(diǎn)和難點(diǎn)為:(1)負(fù)荷指令如何安全、可靠、合理地送至凝泵出口調(diào)門控制回路; (2)變負(fù)荷和穩(wěn)態(tài)過(guò)程,凝結(jié)水調(diào)負(fù)荷控制方式的合理切換; (3)鍋爐燃燒率的超調(diào)幅度和超調(diào)時(shí)間的確定,如何合理地恢復(fù)機(jī)組的蓄熱。

4.2節(jié)能型協(xié)調(diào)控制系統(tǒng)的運(yùn)行效果

經(jīng)過(guò)2008年4月底至6月中的大量變負(fù)荷試驗(yàn),新型協(xié)調(diào)控制系統(tǒng)在7號(hào)機(jī)組獲得成功,隨后成功移植到8號(hào)機(jī)組,2臺(tái)機(jī)組的變負(fù)荷性能有了明顯的提高,在汽機(jī)調(diào)門全開(kāi)的工況下,在500-1000MW負(fù)荷時(shí),實(shí)際每分鐘負(fù)荷響應(yīng)能夠達(dá)到或超過(guò)1.5%,負(fù)荷的穩(wěn)定性也很好,主要的熱力參數(shù)也都控制在良好的范圍內(nèi)。

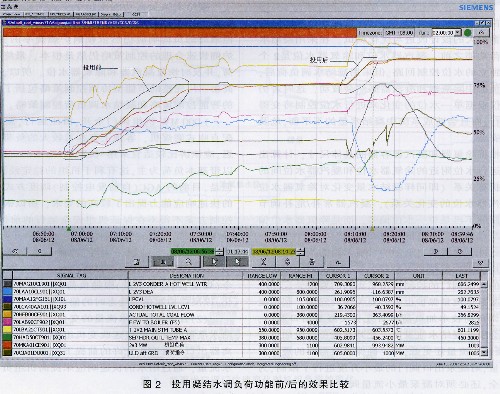

圖2是投用凝結(jié)水調(diào)負(fù)荷功能前、后的效果對(duì)比,可以清晰地看到投用凝結(jié)水調(diào)負(fù)荷功能后有了很好地負(fù)荷跟隨性能。

圖3是7號(hào)機(jī)組在本地協(xié)調(diào)方式下,負(fù)荷從850到1000MW的加負(fù)荷階段的運(yùn)行曲線,從圖中可見(jiàn),汽機(jī)調(diào)門始終全開(kāi),實(shí)際負(fù)荷能夠與1.5%的變負(fù)荷速率指令基本重合,且鍋爐主蒸汽溫度等的變化幅度小于正負(fù)5℃ 。

目前2臺(tái)機(jī)組在500-1000MW投用AGC方式運(yùn)行,圖4是7號(hào)機(jī)組是在700-1000MWAGC方式下的實(shí)際運(yùn)行曲線,變負(fù)荷速率設(shè)置為2%每分鐘。從圖4中可見(jiàn),在汽機(jī)調(diào)門始終全開(kāi)時(shí),機(jī)組在AGC方式下,13min內(nèi)負(fù)荷增加了211MW(從7l8MW增加至929MW) ,實(shí)際變負(fù)荷速率達(dá)到了16.2MW/Min , 變負(fù)荷過(guò)程中主蒸汽溫度最高604℃,最低596℃。新型節(jié)能型協(xié)調(diào)控制系統(tǒng)投用后,在滿足了電網(wǎng)的負(fù)荷需求的同時(shí),機(jī)組的變負(fù)荷的運(yùn)行經(jīng)濟(jì)性得以提高。

五、結(jié)語(yǔ)

(l)基于凝結(jié)水調(diào)負(fù)荷的節(jié)能型協(xié)調(diào)控制技術(shù)在上海外高橋三廠獲得成功應(yīng)用,自2008年7月起,該控制系統(tǒng)一直正常投人運(yùn)行,從未引起機(jī)組的異常動(dòng)作,在保證超超臨界機(jī)組經(jīng)濟(jì)運(yùn)行的同時(shí),大大提高了機(jī)組的負(fù)荷響應(yīng)能力,滿足了電網(wǎng)調(diào)峰和調(diào)頻的要求。(2)新型節(jié)能型協(xié)調(diào)控制方式與傳統(tǒng)的火電機(jī)組協(xié)調(diào)控制方式有很大的差異,由于汽機(jī)調(diào)門全開(kāi),協(xié)調(diào)控制主要是協(xié)調(diào)鍋爐燃燒率與汽機(jī)回?zé)幔訜嵯到y(tǒng)間能量平衡的關(guān)系,這在國(guó)內(nèi)尚屬首次應(yīng)用,是對(duì)突破傳統(tǒng)的機(jī)組協(xié)調(diào)控制策略設(shè)計(jì)的很有意義的嘗試,并已在其他百萬(wàn)等級(jí)機(jī)組中推廣,在超(超)臨界直流機(jī)組上具有廣闊的應(yīng)用前景。