集成MCU簡化混合動力/電動汽車電機控制

富士通半導(dǎo)體

摘要: 沒有內(nèi)燃發(fā)動機的全電動汽車需要安全、具成本效益和高容量的儲能系統(tǒng)。高效的軟件算法、功能強大的微控制器和高效電機能最大限度地利用現(xiàn)有的能源,高集成度有助于實現(xiàn)更精簡和低成本的電機控制系統(tǒng)。專為混合動力汽車和電動汽車而設(shè)計的新一代高集成度MCU包括能產(chǎn)生電機控制信號的定時結(jié)構(gòu)以及各種I/O端口和接口。

Abstract:

Key words :

作者:Vitor Ribeiro , Maik Strietzel, Waqar Saleem 富士通半導(dǎo)體

沒有內(nèi)燃發(fā)動機的全電動汽車需要安全、具成本效益和高容量的儲能系統(tǒng)。高效的軟件算法、功能強大的微控制器和高效電機能最大限度地利用現(xiàn)有的能源,高集成度有助于實現(xiàn)更精簡和低成本的電機控制系統(tǒng)。專為混合動力汽車和電動汽車而設(shè)計的新一代高集成度MCU包括能產(chǎn)生電機控制信號的定時結(jié)構(gòu)以及各種I/O端口和接口。

在討論這些新MCU如何運行前,下面首先介紹混合動力汽車和電動汽車電機的工作原理。

圖1顯示了混合動力汽車和電動汽車的廣泛分類。混合動力汽車和電動汽車的核心要素是傳動系統(tǒng)中的電機,該電機在混合動力汽車中與傳統(tǒng)的內(nèi)燃機部署在一起,而在電動汽車中則作為獨立的動能來源。選擇電機需要仔細分析尺寸、重量、可靠性、耐用性、所需扭矩和整體效率。

圖1:混合動力與電動汽車的分類圖。

適用的電機有兩個基本類型。一種是異步電機,這種電機耐用且價格合理,因為它們不需要使用稀土元素制成的磁鐵。其特性參數(shù)可以通過軟件算法得到控制,并且不需要維護。這種電機效率略低于同步電機,在啟動時具有較低的扭矩。而缺點則是效率略低,約為90%,且重量更重。

另一種適用電機是永磁同步電機(PMSMs),具有高轉(zhuǎn)矩、緊湊的尺寸和近94%的高效率。同步電動機由于需要使用稀土元素制造的永久性磁鐵,因而成本較高。異步電機和永磁同步電機的無刷版本都不存在電刷損耗的問題。永磁同步電機提供更佳尺寸/力矩比和更高效率,也是目前電動和混合動力汽車傳動系統(tǒng)的首選。

控制

如前所述,上述兩種電機都有無刷版本。雖然這種無刷電機需要進行更多的整流,卻能夠提供安全、高效的控制,而這是傳動系統(tǒng)中基本且首要的。目前的挑戰(zhàn)是實現(xiàn)電機、電力電子、控制單元(微控制器)和控制軟件的完美平衡。

使用的算法必須適應(yīng)各自的電機和應(yīng)用,使電子控制器在任何時候都能實現(xiàn)優(yōu)化電機整流。如果不能正確適應(yīng),可能會導(dǎo)致不良的影響,如不規(guī)則的運行和過大的噪音,都能給效率帶來某種程度的負面影響。電機控制包含針對不同應(yīng)用的各種控制算法。

基于傳感器的轉(zhuǎn)子位置檢測可由各種傳感系統(tǒng)實現(xiàn)。一般情況下,檢測轉(zhuǎn)子的位置對精確的電機控制是至關(guān)重要的。作為一個重要的組成部分,轉(zhuǎn)子位置傳感器對電機系統(tǒng)的性能和效率有著顯著的影響。

霍爾位置傳感器基于霍爾效應(yīng),通過改變載流導(dǎo)體周圍的磁場誘發(fā)電壓。在轉(zhuǎn)子磁環(huán)和粘附在轉(zhuǎn)子上的傳感器裝置幫助下,霍爾效應(yīng)傳感器成為檢測角度便捷而便宜的方法。磁極和霍爾元件的數(shù)量越多,分辨率和精確度就越高,也越容易受磁場干擾。

增量編碼器是一款常用傳感器,在眾多設(shè)計中都有廣泛應(yīng)用,具有機械和光學(xué)掃描特性,可以確定當前的角位置。測量角度時,增量編碼器必須基于零位置或參考位置。

對微控制器而言,實際的角度測定只涉及檢測旋轉(zhuǎn)方向和計算脈沖發(fā)散。可以通過簡單測量兩個脈沖之間的時間間隔來計算角速度。對電磁干擾的非敏感性是非常有益的;相反,任何機械摩擦損耗和污垢的易感性,在光學(xué)系統(tǒng)中都是不利的。

分解器

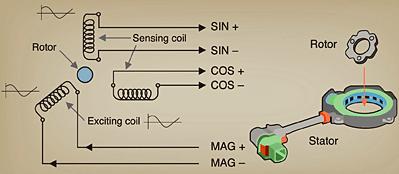

分解器是一款在汽車行業(yè)內(nèi)被普遍使用的堅固傳感器,不受磁場干擾和污垢影響,而且在角度檢測過程中不受摩擦損耗的影響。它由一個永久連接于電機軸(電機旋轉(zhuǎn)器)的輪子和一個永久附著于電機外殼的環(huán)形定子組成。該定子至少包含一個勵磁線圈和兩個傳感器線圈。通過增加極對數(shù)可以實現(xiàn)更高的分辨率。

圖2顯示的就是分解器。勵磁線圈配備模擬正弦信號。該模擬信號通過磁耦合(感應(yīng))傳輸?shù)絻蓚€傳感器線圈,相互設(shè)置在90度的位置。對由分解器傳回的模擬正弦和余弦信號的評估需要一個軸角數(shù)字轉(zhuǎn)換器(RDC),它用來從模擬數(shù)據(jù)中確定角度位置和速率。

圖2:分解器示意圖和機械結(jié)構(gòu)。

分解器在性能和和準確度方面可能并不比其他競爭技術(shù)優(yōu)越,但它們更耐用,在污垢和極端溫度等環(huán)境下能提供更好的保護。即便在靜止的狀態(tài)下,它也可以隨時檢測電機的絕對位置,而增量式編碼器和霍爾傳感器則不能執(zhí)行該功能。

車載逆變器和電機控制MCU

在最簡易的情況下,電機控制器包含一個微控制器、一個功率輸出級、連接轉(zhuǎn)子位置傳感器(分解器)的電機,以及常被作為一個獨立電路執(zhí)行的軸角數(shù)字轉(zhuǎn)換器。該控制器產(chǎn)生旋變信號,并基于返回的正弦/余弦信息,快速準確地確定轉(zhuǎn)子的位置和速率。這種信息必須傳到微控制器,才能在電機控制計算中被考慮到。外部軸角數(shù)字轉(zhuǎn)換器通常經(jīng)串行外設(shè)接口(SPI)連接到微控制器。根據(jù)系統(tǒng)設(shè)計和軸角數(shù)字轉(zhuǎn)換器制造商的要求,該連接也可通過其他串行或并行端口實現(xiàn)。

然而,這些解決方案受制于一個很大的不足,即MCU無法經(jīng)常接觸到轉(zhuǎn)子數(shù)據(jù),而且必須始終從外部軸角數(shù)字轉(zhuǎn)換器中獲得(如圖3所示)。這樣不僅相對較慢,而且可能引發(fā)錯誤,而這些錯誤可能會對整個系統(tǒng)的功能安全產(chǎn)生負面影響。

圖3:配備外部集成軸角數(shù)字轉(zhuǎn)換器的電機控制。

擁有了最新的MB91580 32位微控制器系列后,富士通半導(dǎo)體在這方面獨樹一幟。在一個144幀中,32位微控制器擁有150DMIPS的運算能力、可達1MB的快閃存儲器和128KB隨機存儲器,以及多個I/O端口和定時器結(jié)構(gòu),能夠產(chǎn)生所有電機控制信號和充足的通信接口,如CAN、LIN和FlexRay(見圖4)。軸角數(shù)字轉(zhuǎn)換器的集成形成了極簡的系統(tǒng)架構(gòu)。每100納秒可從專用寄存器中讀出旋轉(zhuǎn)器位置、正余弦值和角速度 ,并隨時到達MCU。

圖4:片上可用資源示意圖

開發(fā)電機控制器常常用到一種基于模型的方法:強大的新軟件工具一般與浮點數(shù)一起運作。為了將以這種方式開發(fā)的算法轉(zhuǎn)移到傳統(tǒng)的微控制器,浮點數(shù)必須轉(zhuǎn)化為整數(shù)。MB91580中的集成浮點單位增強了計算能力,減少了從模型轉(zhuǎn)換到應(yīng)用本身的工作量。

分解器診斷增加了功能安全

MCU比較容易識別電機故障。例如,相電流可能沒有對應(yīng)的預(yù)期值,或可能無法達到預(yù)期速度。在這些情況下,MCU可以設(shè)置特定的系統(tǒng)狀態(tài)而不影響車輛的安全性。

但是,如何監(jiān)測分解器和診斷故障呢?MB91580可通過綜合診斷和像接地短路這樣的故障表現(xiàn),來監(jiān)測分解器發(fā)出或傳入的所有信號,這樣便可以快速準確地發(fā)現(xiàn)線纜的破損和中斷,甚至是分解器繞組內(nèi)的短路情況。一旦這種故障發(fā)生,MCU可以立即收到內(nèi)部中斷信號,從而迅速做出反應(yīng),并有針對性地處理具體情況。所有這些都是在內(nèi)部運作,將延遲時間最短化,這與帶外部軸角數(shù)字轉(zhuǎn)換器的系統(tǒng)不同,在這類系統(tǒng)中故障信號必須通過一個連接到MCU的緩慢接口進行傳輸。

由于MB91580系列專為機動車應(yīng)用設(shè)計,它會提供其他一些功能來增強運行的安全性。例如,通過ECC(糾錯碼)來監(jiān)測所有的快閃存儲器和隨機存儲器。內(nèi)存保護單元可識別和防止對受限內(nèi)存區(qū)域未經(jīng)授權(quán)的訪問。集成CRC(循環(huán)冗余校驗)發(fā)電器(CRC16&CRC32)和內(nèi)部總線上的奇偶校驗位可增強安全性。

混合動力汽車和電動汽車中的應(yīng)用

適合集成電機控制MCU的應(yīng)用包括用于電力驅(qū)動電機的逆變器。逆變器結(jié)構(gòu)圖顯示如圖5。

圖5:逆變器結(jié)構(gòu)圖。

出于功能安全的諸多因素,電機控制MCU(主控)是由一個二級小型微控制器(從屬)支持。兩個微控制器一直保持聯(lián)絡(luò),一旦發(fā)現(xiàn)不正常的情況,從屬MCU可以啟動系統(tǒng)復(fù)位或切斷電機電源。主控MCU產(chǎn)生電機通信信號,測量和監(jiān)控相電流,發(fā)出旋變信號,并通過正弦/余弦反饋信息來確定旋轉(zhuǎn)器的位置和角速度。電機控制計算使用所有用于轉(zhuǎn)子轉(zhuǎn)速和扭矩的相關(guān)數(shù)據(jù)。

逆變器通過內(nèi)部網(wǎng)絡(luò)(CAN或FlexRay)與電池管理系統(tǒng)通信,以確保提供所需的能源。

節(jié)能對混合動力汽車和電動汽車至關(guān)重要,任何需要持續(xù)能源供應(yīng)的系統(tǒng),例如液壓助力轉(zhuǎn)向系統(tǒng),都會長期將過度壓力施加于儲能系統(tǒng)。液壓系統(tǒng)持續(xù)運行以通過伺服泵建立所需的壓力。

純電動助力轉(zhuǎn)向(EPS)系統(tǒng)只有在使用中才需要能源。原則上,該設(shè)計與動力總成逆變器的設(shè)計相似。有主控和從屬MCU,而電源器件主要是在穩(wěn)壓方面有所不同(如圖6所示)。永磁同步電動機也用于該應(yīng)用,而分解器如之前描述的那樣運行。

圖6:主-從MCU設(shè)計圖.

然而,主控MCU仍須評估轉(zhuǎn)向輸入裝置(傾角傳感器)和扭矩傳感器,以隨時提供正確的轉(zhuǎn)向輔助。EPS控制需要諸如運行速度這樣的數(shù)據(jù),它通過內(nèi)部網(wǎng)絡(luò)來提供(例如CAN總線)。這些信息有利于計算所需的額外轉(zhuǎn)向扭矩,以及將其傳送到轉(zhuǎn)向柱上的電機。

這樣做的目的是為了最大限度地減少驅(qū)動器承擔的負荷,并提供轉(zhuǎn)向運動的動態(tài)支持。例如,相比在高速公路上高速行駛的情況,當車輛幾乎處于停滯狀態(tài)時,轉(zhuǎn)向運動則需要更多的支持。EPS是為了增加驅(qū)動器的舒適性和安全性。對于電子穩(wěn)定控制裝置而言,完全可以通過轉(zhuǎn)向干預(yù)來主動調(diào)節(jié)車輛的穩(wěn)定性。可以設(shè)想,EPS成為驅(qū)動輔助系統(tǒng)的一部分,使得無需驅(qū)動輸入便可自動停車。

市場上的混合動力汽車越來越多,其中不少都配有簡單的啟停系統(tǒng),預(yù)計在未來幾年中,全混合動力汽車和插電式混合動力汽車(PHEV)的數(shù)量會大幅增加。無內(nèi)燃機的全電動汽車需要安全、經(jīng)濟、高容量的儲能系統(tǒng)。技術(shù)開發(fā)也一直在向前推進,盡管其速度不如許多人所希望的那樣。等發(fā)展到一定程度時,混合動力汽車會最大限度地使用以燃油和電力為形式的能源。

高效的軟件計算、強大的微控制器和高效的電動機將使這些都成為可能。更高程度的集成會使電機控制系統(tǒng)更加精簡、經(jīng)濟,這些系統(tǒng)可用于以上應(yīng)用中,并超越這里所列舉的應(yīng)用。通過集成芯片上的軸角數(shù)字轉(zhuǎn)換器,MB91580電機控制MCU系列降低系統(tǒng)成本,提供高度集成,提高系統(tǒng)性能效率,從而展現(xiàn)更多優(yōu)勢。

此內(nèi)容為AET網(wǎng)站原創(chuàng),未經(jīng)授權(quán)禁止轉(zhuǎn)載。