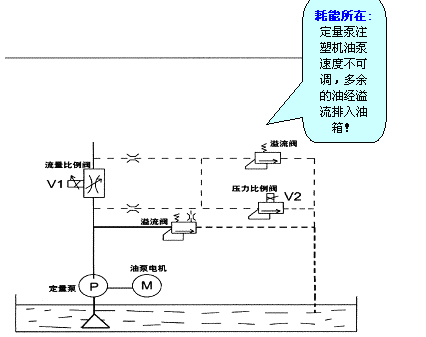

注塑機(jī)液壓系統(tǒng)是一個(gè)壓力和流量波動(dòng)較大的系統(tǒng),在開(kāi)模、合模、射膠、回料、頂出等不同工作階段,其壓力和流量都要發(fā)生有規(guī)律的變化。多數(shù)時(shí)間內(nèi),負(fù)載的實(shí)際耗油量均小于油泵的供油量,造成高壓狀態(tài)下的液壓油部分經(jīng)溢流閥、比例閥等液壓元件溢出。該溢流部分不僅未伯任何有用功,而且產(chǎn)生熱量,造成液壓油發(fā)熱,既耗能,又有害。如圖所示

因此,根據(jù)注塑機(jī)當(dāng)前的工作狀態(tài),如開(kāi)模、合模、射膠、回料、頂出等階段以及壓力和速度的高定要求,自動(dòng)調(diào)節(jié)油泵的轉(zhuǎn)速,調(diào)節(jié)油泵供油量,使油泵實(shí)際供油量與注塑機(jī)實(shí)際負(fù)載流量在任何工作階段均保持一致,這樣,液壓油的溢流部分便沒(méi)有了,徹底消除了溢流現(xiàn)象,油泵出力減少,節(jié)省了油泵電機(jī)的電能消耗。變頻節(jié)能控制器便是利用控制供油馬達(dá)在不同的階段,提供相應(yīng)的轉(zhuǎn)速,使定量泵變?yōu)楣?jié)能型變量這一原理,來(lái)達(dá)到注塑機(jī)節(jié)能的目的。

一.注塑機(jī)能耗分析:

a、注塑機(jī)哪里存在嚴(yán)重的浪費(fèi)現(xiàn)象?

有99%注塑機(jī)采用液壓傳動(dòng)和電液比例控制技術(shù),安裝定量泵的液壓系統(tǒng)過(guò)程一般分為鎖模、射膠、熔膠、保壓、冷卻、開(kāi)模﹑頂針﹑待機(jī)(半自動(dòng))等幾個(gè)階段,各階段需要的壓力和流量就不同,對(duì)于油泵馬達(dá)而言,注塑過(guò)程是處于變化的負(fù)載狀態(tài)。在定量泵的液壓系統(tǒng)中,其轉(zhuǎn)速提供恒定的流量,多余的液壓油通過(guò)溢流閥回流,此過(guò)程稱(chēng)為高壓節(jié)流。據(jù)統(tǒng)計(jì)電能量損失高達(dá)35%-70%。如下

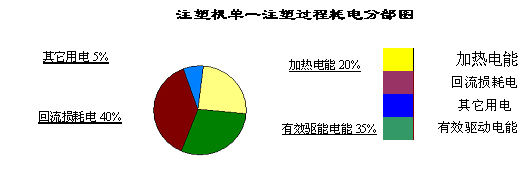

b、注塑機(jī)油泵馬達(dá)耗電在生產(chǎn)全過(guò)程中的比例是多少?

根據(jù)注塑機(jī)設(shè)備工藝的需求,注塑機(jī)油泵馬達(dá)耗電占整個(gè)設(shè)備耗電量的三分之二以上。極具節(jié)能潛力。

c、國(guó)際注塑機(jī)狀況如何?

隨著世界各國(guó)在環(huán)境保護(hù),如能耗、噪聲、泄漏等其控制方面日益嚴(yán)格的要求,注塑機(jī)節(jié)能系統(tǒng)成為研究的重點(diǎn)。針對(duì)閥控電液控制系統(tǒng)有較大能量損失的不足,德、日等國(guó)著手研究電液比例閥結(jié)合的負(fù)載感應(yīng)型的注塑機(jī)電液控制系統(tǒng)。為進(jìn)一步降低能耗,減低成本。電機(jī)是用轉(zhuǎn)速可調(diào)的電動(dòng)機(jī)驅(qū)動(dòng)液壓泵為動(dòng)力源。在保壓、冷卻及空轉(zhuǎn)工況保持恒定下達(dá)到節(jié)能、降噪音目的。

d、國(guó)內(nèi)注塑機(jī)生產(chǎn)狀況如何?

現(xiàn)今國(guó)內(nèi)除少數(shù)較新企業(yè)配有變量泵注塑機(jī)外,90%注塑機(jī)無(wú)節(jié)能裝置,每年造成大量電能浪費(fèi),同時(shí)也意味著一個(gè)巨大節(jié)能市場(chǎng)將等待人們開(kāi)拓。而發(fā)達(dá)的東南部地區(qū)由于電價(jià)高,也形成了初步的市場(chǎng)切入點(diǎn)。在這近佰億的節(jié)能市場(chǎng)中,抓機(jī)遇、搶先機(jī)、形成了企業(yè)的利潤(rùn)焦點(diǎn)。

二、我公司節(jié)電器的主要構(gòu)造和技術(shù)優(yōu)勢(shì)。

a、)我公司節(jié)電器引進(jìn)日本三菱最先進(jìn)的變頻技術(shù)。核心部件采用國(guó)際優(yōu)秀品牌元器件。控制模塊用日本三菱;整流橋選用日本三菱和瑞士ABB公司的,CPU芯片則采用美國(guó)英特爾的,本產(chǎn)品屬超簿型、水冷卻方式。各項(xiàng)技術(shù)指標(biāo)達(dá)到或超過(guò)國(guó)際知名品牌

b、)目前市場(chǎng)上有很多的注塑機(jī)節(jié)能裝置,其實(shí)都是采用市售的通用型變頻器,金肯牌注塑專(zhuān)用變頻器為什么會(huì)有如此驚人的節(jié)電效果。只要將其功能與通用型變頻器作一個(gè)比較就一目了然。

功能 金肯注塑專(zhuān)用變頻器 市售通用型變頻器

調(diào)電壓(一次) U/F=C靜態(tài) U/F=C靜態(tài)

自動(dòng)動(dòng)態(tài)調(diào)壓力 有 沒(méi)有

功率因素自動(dòng)補(bǔ)償陸 有 有

自動(dòng)動(dòng)態(tài)調(diào)節(jié)器功率 有 沒(méi)有

(10000次/秒)☆☆☆ 有 沒(méi)有

最高效率下運(yùn)行 有 沒(méi)有

調(diào)頻調(diào)速 有 有

水冷卻循環(huán) 有 沒(méi)有

軟起制動(dòng) 有 有

控制方式 開(kāi)環(huán)或死循環(huán) 開(kāi)環(huán)或死循環(huán)

10-50Hz(23KG/CM) 有 沒(méi)有

加減速0.3秒不跳閘 能做到 不能做到

換模不改變參數(shù) 能做到 不能做到

磁鏈追蹤 有 沒(méi)有

☆目前只有金肯牌注塑機(jī)專(zhuān)用變頻器,才具有每秒過(guò)10000次的檢測(cè)速度回饋電動(dòng)機(jī)負(fù)載變化的功能,可以在任何復(fù)雜的情況下發(fā)揮卓越的省電效果。

三、注塑機(jī)成型工況分析和節(jié)電改造后工作原理。

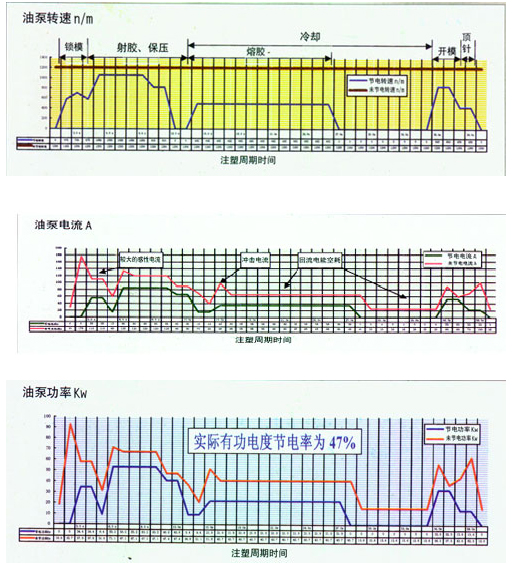

1、 工 況 分 析:

注塑機(jī),其它主要從流量方面考慮配置電機(jī)和油泵調(diào)整流量。工作過(guò)程序中,恒定的液壓能通過(guò)電磁閥的控制進(jìn)行合理組合、分配給各個(gè)動(dòng)作所需要的流量、壓力,達(dá)到射出成型的目的。但是,電機(jī)始終以工頻運(yùn)轉(zhuǎn),油泵始終以恒定的泵油量工作。注塑機(jī)負(fù)載是一個(gè)大輻度的變化負(fù)載,各個(gè)動(dòng)作所需的流量、壓力差別很大,不僅電機(jī)的使用效率很低,而且浪費(fèi)了很多的電能。

2、技 術(shù) 分 析:

a)、改造方法:

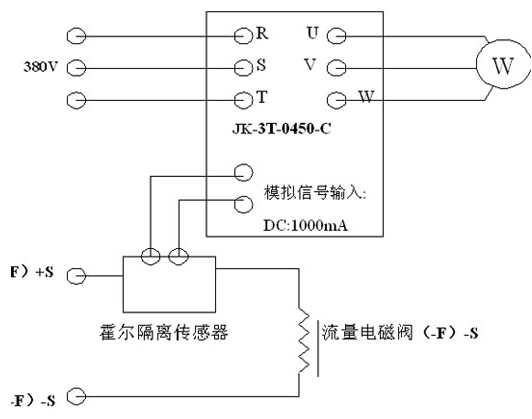

針對(duì)注塑機(jī)的工作狀態(tài),采用普通變頻器是難以達(dá)到最理想的節(jié)電效果。只有采用金肯牌注塑機(jī)專(zhuān)用變頻器才能實(shí)現(xiàn)最經(jīng)濟(jì)的控制目的。它能與注塑機(jī)計(jì)算機(jī)系統(tǒng)融為一體,組成一個(gè)流量、壓力死循環(huán)自動(dòng)控制系統(tǒng),根據(jù)注塑機(jī)所發(fā)送的流量、壓力信號(hào)的強(qiáng)弱而對(duì)油泵電機(jī)頻率進(jìn)行自動(dòng)調(diào)整,從而控制油泵的流量、壓力、使定量泵成為節(jié)能型的變量泵。當(dāng)工況需要大流量、大壓力時(shí),電機(jī)就全速運(yùn)轉(zhuǎn);當(dāng)工況需要小流量、小壓力時(shí),電機(jī)就減速運(yùn)轉(zhuǎn);不需要流量、壓力時(shí),電機(jī)就停止運(yùn)轉(zhuǎn)。這樣不僅提高了電機(jī)的效率,而且節(jié)省了被浪費(fèi)的電能。系統(tǒng)框圖如下:節(jié)能器基本原理圖

b)、節(jié)電原理:

金肯牌注塑機(jī)專(zhuān)用變頻器,采用全息電子掃描,每秒偵測(cè)過(guò)萬(wàn)次,自動(dòng)跟蹤負(fù)載變化,適時(shí)調(diào)整電機(jī)的運(yùn)行參數(shù),采用水冷卻比強(qiáng)制風(fēng)冷效果更好,使其低頻運(yùn)轉(zhuǎn)時(shí)轉(zhuǎn)距強(qiáng)勁有力,油泵壓力可達(dá)230KG/CM。其主要的節(jié)電原理是:

1、頻調(diào)壓功能:根據(jù)注塑機(jī)電腦系統(tǒng)的強(qiáng)弱自動(dòng)調(diào)整電機(jī)的運(yùn)轉(zhuǎn)頻率,恰到好處的滿(mǎn)足工況的需要,把浪費(fèi)的電能節(jié)約下來(lái)。

2、零啟動(dòng)軟啟動(dòng)功能:電機(jī)啟動(dòng)時(shí)電流很大,Y/△啟動(dòng)電流是額定電流的3-5倍,△啟動(dòng)電流是額定電流的4-7倍,而軟啟動(dòng)電流從0開(kāi)始,慢慢升到所需要負(fù)載時(shí)的相對(duì)應(yīng)電流,最大也不會(huì)超過(guò)額定電流。

3、動(dòng)態(tài)調(diào)節(jié)器功能:自動(dòng)跟蹤系統(tǒng)以每秒過(guò)萬(wàn)次的檢測(cè)速度、壓力、在最少耗電的狀態(tài)下運(yùn)行。

4、功率因數(shù)自動(dòng)補(bǔ)償功能:無(wú)功功率不但增加線(xiàn)損,使設(shè)備發(fā)熱,更重要的是降低了電機(jī)的效率,降低了電網(wǎng)有功功率的使用率。港藍(lán)牌注塑機(jī)專(zhuān)用變頻器注塑機(jī)專(zhuān)用變頻器自動(dòng)跟蹤系統(tǒng)能使無(wú)功功率似為零。從而增大電網(wǎng)的有功功率,減少無(wú)功功率。

5、金肯注塑機(jī)專(zhuān)用變頻器能使電機(jī)的輸出功率與電機(jī)的轉(zhuǎn)速成為三次方的關(guān)系變化,若電機(jī)的額定功率為150KW,當(dāng)電機(jī)的轉(zhuǎn)速下降到原轉(zhuǎn)速的4/5時(shí),其電機(jī)的耗電只有76.8KWH,省電率48.8%,效果非常驚人。

四、注塑成型使用節(jié)電器前后經(jīng)濟(jì)效益對(duì)比和收益時(shí)間計(jì)算。

根據(jù)實(shí)測(cè)列出計(jì)算分式:得出每月用電數(shù)×最保守的節(jié)電率30%=省多少錢(qián)和回收時(shí)間。

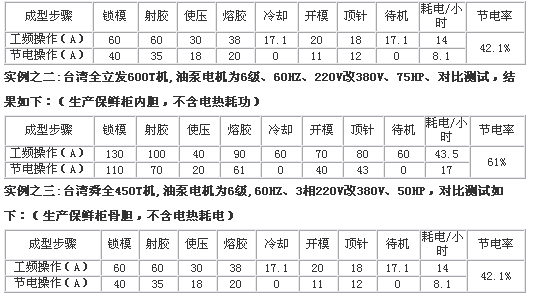

實(shí)例之一:億利達(dá)250T機(jī),油泵電機(jī)為6級(jí)、50Hz、380V、30KW,對(duì)比測(cè)試結(jié)果如下:生產(chǎn)飲水機(jī)上面板(整機(jī)耗功)

例如:一臺(tái)東芝IS350馬達(dá)功率為45KW的注塑機(jī)為例。改造的投資為: 45KW X RMB850/KW = RMB38,250元/臺(tái)。一般情況下,可在6~12個(gè)月通過(guò)電費(fèi)的節(jié)省回收全部成本.

節(jié)能僅針對(duì)油泵馬達(dá)省電,以東芝IS350馬達(dá)功率為45KW的注塑機(jī),根據(jù)我們的改造經(jīng)驗(yàn),核算相關(guān)成本如下:

一、 改造前

注塑機(jī)的耗電量與馬達(dá)性能、模具、原料等各種工況密切相關(guān)。依我們改造的經(jīng)驗(yàn),負(fù)載率在70%左右,即市電運(yùn)行實(shí)耗功率按油泵馬達(dá)功率的75%。故改造前該機(jī)油泵馬達(dá)每小時(shí)的耗電量為:

45KW X 75% = 33.75(度/小時(shí))

電費(fèi)計(jì)價(jià)¥0.85元/度,使用時(shí)間按每月30天,每天20小時(shí),則每月注塑機(jī)油泵馬達(dá)部分的電費(fèi)約為:

33.75度/小時(shí)X30天X20小時(shí)X ¥0.85元/度=¥17,212.5元/月

二、 改造后

改造后注塑機(jī)的節(jié)電率按平均30%核算,則每月回收效益為:

¥17,212.5 X 30% = ¥5,163.75元/月

年回收效益為:¥5163.75元/月 X 12月 = ¥61,965元

以上僅為舉例說(shuō)明,具體數(shù)據(jù)以試機(jī)實(shí)測(cè)數(shù)據(jù)為準(zhǔn)。

一般情況下,所有投資可于6-10個(gè)月內(nèi)通過(guò)電費(fèi)節(jié)省回收。(回收期與的開(kāi)機(jī)率相關(guān))

五、主要特性:

◆ 將定量泵模擬為節(jié)能型變量泵,節(jié)電率高達(dá)30%-75%,提高企業(yè)市場(chǎng)競(jìng)爭(zhēng)力;

◆ 工作環(huán)境噪聲明顯減小,系統(tǒng)油溫大幅隱低;

◆ 平滑軟起動(dòng),保護(hù)電機(jī),延長(zhǎng)機(jī)械和模具的使用壽命。

◆ 減輕開(kāi)鎖模沖擊,延長(zhǎng)機(jī)械和模具的使用壽命。

◆ 延長(zhǎng)油路系統(tǒng)使用壽命,減少維修次數(shù),節(jié)省大量維護(hù)費(fèi)用。

◆ 對(duì)電機(jī)具有多重保護(hù)功能。

◆ 節(jié)能與工頻輕松切換,保證節(jié)能系統(tǒng)的故障時(shí)不影響生產(chǎn)。

◆ 系統(tǒng)安裝簡(jiǎn)便快捷,半個(gè)工作日完成。

六、試機(jī)步驟:

1、選定測(cè)試機(jī)臺(tái);

2、安裝、調(diào)試(整個(gè)安裝調(diào)試過(guò)程僅需80分鐘,而需要停止生產(chǎn)時(shí)間為30分鐘;)

3、由貴公司負(fù)責(zé)安排人員每天登記測(cè)試結(jié)果,并定期反饋我司技術(shù)人員;

4、根據(jù)反饋結(jié)果,計(jì)算出成本回收時(shí)間;

5、免費(fèi)試機(jī)整過(guò)程為15天。