摘要:燒結配料作為鋼鐵生產(chǎn)的基礎工序,其自動化的作用日益突現(xiàn)。盡管大多數(shù)燒結廠都很重視,也投資了自動配料,有的甚至改造過不止一次,耗費了大量資金。但最終能可靠運行,性能投資比高的則為數(shù)極少。萊蕪鋼鐵廠針對工廠配料工藝要求,采用基于現(xiàn)場儀表通信的集散控制系統(tǒng),經(jīng)過一年多的實踐,實現(xiàn)了運行可靠、性能投資比高的目標,為燒結廠配料自動調(diào)節(jié)系統(tǒng)的改造設計積累了經(jīng)驗。

關鍵詞:現(xiàn)場通信 集散控制 燒結配料 HART 人工智能調(diào)節(jié)器

1、萊鋼1#燒結機配料工藝設備概況

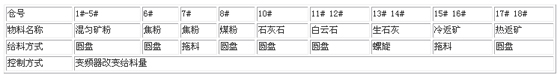

燒結配料工序是將生產(chǎn)燒結礦所需的混勻鐵礦粉、燃料(焦粉)、溶劑(石灰石、白云石、生石灰)及冷、熱返礦,按照高爐冶煉要求及各種料的化學成分進行配料計算,確定各種料的配料比例,通過重量檢測及控制給料設備,實現(xiàn)配料。萊鋼燒結機配料室共17個使用的料倉,詳情見下表:

2、設計方案的特點

針對傳統(tǒng)燒結配料自動控制系統(tǒng)存在的問題,深入分析現(xiàn)場工藝及管理狀況,結合最新測控實用先進技術,設計方案特點如下:

2.1 系統(tǒng)采用基于現(xiàn)場儀表通訊的集散控制方式

本設計將皮帶秤、沖板流量計、雷達物位計、人工智能調(diào)節(jié)器等通過具備現(xiàn)場通信功能的宇電智能儀表與上位機通訊連接,組成基于現(xiàn)場通訊的集散控制系統(tǒng)。

該現(xiàn)場儀表通訊采用的是基于主從協(xié)議原理的HART通信協(xié)議。其特點為通訊只有讀寫兩條指令,上位機軟件編寫容易,并可用PC機作上位機,應用其軟件資源豐富,發(fā)展極快的優(yōu)勢。與模擬傳輸相比,具有易于調(diào)試維護和更高精度的優(yōu)點。

該系統(tǒng)具有以下優(yōu)點:

(1)可靠性高。

采用光電隔離技術將通訊接口與儀表其他部分線路隔離。當通訊接口或線路發(fā)生故障時,皮帶秤、調(diào)節(jié)器仍能正常工作。由于采用低電平數(shù)字信號且相位連續(xù)平均值為零,抗干擾能力強。接線簡單、維護方便,數(shù)據(jù)傳輸準確。單機間檢測控制設備之間故障不蔓延,上下位機之間故障不擴散,故障對整個系統(tǒng)的影響減至最小,大大提高系統(tǒng)的可靠性。手、自動轉換方式靈活多樣。既可在上位機,也可在基本調(diào)節(jié)器,還可在變頻器及操作箱上轉換,解決了故障時應急慢的問題。

(2)上位機數(shù)據(jù)處理能力強,監(jiān)控程序功能更豐富。

由于以通訊方式采集數(shù)據(jù),同時單機的部分統(tǒng)計數(shù)據(jù)由下位機完成,使得上位機主要進行系統(tǒng)數(shù)據(jù)的處理,可騰出更多的時間和內(nèi)存處理功能更豐富的應用程序。

(3)投資省。

上位機不用模擬量輸入輸出模塊及相應盤柜,也免去了熱備上位機。同時,增加單機時無須再添公共部分硬件,節(jié)省系統(tǒng)擴充費。另外,節(jié)省信號電纜及安裝調(diào)試費。還對使用和維護人員素質(zhì)要求低,節(jié)省培訓費。

2.2 硬件設備先進實用,維護工作量小

(1) 針對一般皮帶秤維護工作量大,抗干擾能力差的問題,選用秤架免維護、稱重毫伏信號現(xiàn)場數(shù)字化和變?yōu)?-20mA信號的皮帶秤。

(2) 選用先進實用沖板秤檢測白灰、熱返礦流量白灰、熱返礦流量的連續(xù)檢測是燒結配料的一大難題。 過去,一般用螺旋秤檢測白灰,兩臺皮帶秤或核子秤檢測一個熱返礦下料點,均工作不穩(wěn)定、維護工作量大、精度低、投資高。本設計選用先進實用的沖板秤檢測。其差動放大器用高精度稱重傳感器代替,既提高了穩(wěn)定性及檢測精度,又降低了維修工作量和技術要求。同時,使用陶瓷耐磨沖板,解決了鋼沖板壽命短的問題。另外,其流量信號用皮帶秤稱重模塊處理,解決了與上位機匹配問題。

(3) 基本控制器選用先進的人工智能調(diào)節(jié)器能否實現(xiàn)高精度自動調(diào)節(jié),正確選擇調(diào)節(jié)器是關鍵。本設計選用廈門宇電AI-808型具備現(xiàn)場通訊功能采用模糊規(guī)則進行PID調(diào)節(jié)的人工智能調(diào)節(jié)器。與一般調(diào)節(jié)器相比,它能在降低超調(diào)的同時又提高響應速度。在誤差大時,運用模糊算法進行調(diào)節(jié),以徹底消除PID飽和積分現(xiàn)象;當誤差趨小時,采用改進后的PID算法進行調(diào)節(jié)。具備自動學習系統(tǒng)特性及給定值和測量值的改變分別處理的功能。具有多種設定方式,既可直接在其面板按鍵上手動數(shù)字設定,還可在其外給定端子上模擬量設定。為防止異常超調(diào),還具有控制量上、下限預設定功能 。同時調(diào)試簡單,對正常生產(chǎn)影響小。結構型式為熱拔插式,更換方便快捷。

(4)選用先進的雷達物位計檢測白灰、熱返礦倉料位白灰、熱返礦倉料位傳統(tǒng)檢測方式為稱重式、重錘式、手工探尺,均維護難及維修工作量大、不可靠。我們選用準確、可靠、免維護的雷達物位計檢測。

2.3 應用程序功能新穎、實用、豐富

應用程序采用可視化性能良好的VB6.0編寫。與一般配料監(jiān)控程序相比,本系統(tǒng)監(jiān)控程序功能更新穎、實用、豐富,且人機對話能力強,突出表現(xiàn)為:

(1)報警方式采用超差反時限語音報警

傳統(tǒng)報警大多為瞬時量或長期連續(xù)累積量聲光報警。由于給料方式的限制(下料不均) 瞬時量報警要么頻繁誤報警(來不及處理就恢復了);要么超差不報警(偏差大)而漏報警。連續(xù)累積量報警,也因累積時間過短或過長而誤報及漏報。同時,確認報警對象時還要與顯示器畫面配合。我們采用超差反時限報警。即以一定累積量(絕對誤差)及時間間隔(最短處理時間)為報警條件,瞬時量誤差連續(xù)累積并以通訊方式傳至上位機,其累積量在單位時間內(nèi)越大,則報警時限越短,反之,報警時限越長。同時,瞬時量偏差過大時直接報警。這樣既不誤報也不漏報。另外,采用語音廣播系統(tǒng),自動直接報出報警對象并提示原因和處理措施。既縮短了報警確認及處理時間,也不需要操作人員盯著畫面,減輕了其疲勞程度。

(2)解決了料批控制難題

傳統(tǒng)模擬集中控制系統(tǒng)要實現(xiàn)變料料批控制,上位機與調(diào)節(jié)器之間為模擬量設定,硬件結構復雜。我們采用在上位機預設定變料值后,以現(xiàn)場通訊方式改變調(diào)節(jié)器設定值,按料頭料尾對齊的原則自動發(fā)送,變料時間短,最長時僅90秒(僅由混合料皮帶機速度及料倉間距決定),調(diào)節(jié)器不超調(diào),減少了因變料波動帶來的惡性變料及生產(chǎn)不穩(wěn)問題。在緩料停機時也不需與電氣聯(lián)鎖。

(3)宇電AI-808真正實現(xiàn)手、自動無擾動快速切換

傳統(tǒng)手、自動無擾動快速切換是指切換瞬間手﹑自動瞬時輸出值相等。而在配料自動調(diào)節(jié)中,手、自動無擾動快速切換要求的是切換前后控制量或被控量平均值相等,這就必須先計算切換前控制量或被控量平均值,然后再切換,才能達到對工藝的影響最小,真正實現(xiàn)手、自動無擾動切換。顯然,傳統(tǒng)意義上的瞬時量手、自動無擾動快速切換不適用于此。因此,我們利用現(xiàn)場通訊在手動向自動切換時,先在上位機跟蹤計算出當時每分鐘被控量平均值;將此值作為自動初始時的給定值;在自動向手動切換時,先在上位機跟蹤計算出當時每分鐘控制量平均值,將此值作為手動初始時的控制值。再將它們設定到人工智能調(diào)節(jié)器上,最后進行平均值的手、自動無擾動快速切換。實現(xiàn)了一次轉換成功,解決了以往手﹑自動切換時,須進行多次修改控制量或設定值,仍很難達到切換要求值,造成生產(chǎn)波動及延長達到穩(wěn)定時間的問題。

2.3.4 自動修正各秤校零、校秤后對應調(diào)節(jié)器的原設定值根據(jù)校零、校秤前后零點變化量及精確度變化,自動計算出與原設定值對應的新設定值,確保新設定值與原設定值實物量相等,避免了因校零、校秤帶來的附加誤差,保持了生產(chǎn)的連續(xù)性。而一般配料系統(tǒng)無此功能。

2.3.5 實現(xiàn)了超差、換倉、斷、變、緩料自動記錄及按時間查詢,解決了配料工序實時監(jiān)督工藝紀律的難題。

當發(fā)生以上報警時,顯示器自動彈出具有報警對象、報警原因、處理方法、值班人等內(nèi)容的對話框,值班人逐項進行確認。明確了責任,強化了操作人員的自律意識,為正確分析波動原因打下了基礎,有利于工藝技術水平穩(wěn)定提高。

2.3.6 歷史趨勢圖縱坐標分兩個比例段,確保了大小流量在同一畫面均清晰分辨瞬時量變化趨勢。

2.3.7 在上位機顯示器集中查看、修改各秤參數(shù),校秤方便。

2.3.8 料倉料位虛擬指示初始料量減下料量為剩余量,無須料位計也可較準確指示料位。

2.3.9 以數(shù)據(jù)打包方式無誤差遠傳配料信息,并可異地查詢,實現(xiàn)了配料信息共享,提高了工藝管理水平。

2.3.10 配比設置靈活多樣。既可按工藝配料計算公式,輸入有關成份及總量后,自動計算設定量,也可手工計算后逐個輸入設定值;既可在上位機上按料批控制要求統(tǒng)一預設定,也可在各基本調(diào)節(jié)器上分別設定。

2.3.11 單機歷史統(tǒng)計數(shù)據(jù)存放在其相應模塊中,節(jié)省上位機時間及內(nèi)存,系統(tǒng)擴充余地增大。

2.3.12 計量單位可在t/h及kg/m之間點擊互換,方便現(xiàn)場驗證。

2.3.13 顯示畫面設有幫助菜單, 方便操作及維修人員學習掌握。

3、效果

經(jīng)兩年來的運行實踐表明,系統(tǒng)工作穩(wěn)定可靠,減輕了操作及維修人員的勞動強度。由于自動檢測調(diào)節(jié),大大減少了人工跑盤稱料,可以騰出更多的時間巡檢,及時發(fā)現(xiàn)處理隱患,進而減少了突發(fā)性事故及其處理工作量。同時,報警準確及時,也減少了干擾和處理故障的工作量。特別是變料及手、自動轉換一次到位,既增強了控制實時性,提高了控制精確度,又減輕了反復稱料的勞動強度。人機界面直觀,功能操作簡單,還設有幫助菜單,方便易學。監(jiān)控程序人機對話能力強,方便工藝管理,提高了操作人員的責任心,減少了異常波動,促進了生產(chǎn)指標的提升。

該系統(tǒng)實現(xiàn)了在圓盤給料方式下,控制穩(wěn)定性連續(xù)可調(diào)及每分鐘累積量控制精確度為±1.5%。滿足了變、緩料,手、自動切換,校秤前后平穩(wěn)過渡及配料信息準確及時遠傳的工藝要求。應用程序功能集測、控、管于一體,達到了性能投資比高的目標。

4、存在的問題及改進措施

4.1通信速度慢。進一步完善下位機功能,使上位機所取數(shù)據(jù)盡可能在下位機已統(tǒng)計好并存放在指定存儲單元。同時,采用數(shù)據(jù)壓縮技術,減少數(shù)據(jù)傳輸量經(jīng)縮短通信時間。另外,提高通信波特率。

4.2 給料設備下料不均勻。進一步改給料方式,將圓盤給料全部改為寬皮帶拖料。

4.3 實物校驗困難。在皮帶機落料點處增設移動料斗秤,隨時實物校秤。

4.4 儀控與電控分離。將儀控與電控結合,采用AI-301M型開關量輸入/輸出模塊,實現(xiàn)系統(tǒng)全自動及配料信息入生產(chǎn)管理信息網(wǎng)。