虛擬儀器(Vinual Instrument,簡稱VI)是日益發(fā)展的計算機硬、軟件和總線技術在向其他相關技術領域密集滲透的過程中,與測試技術、儀器儀表技術密切結合共同孕育出的一項全新的成果。由于儀器的專業(yè)化功能和面板控件都是由軟件形成,因此國際上把這類新型的儀器稱為“虛擬儀器”。它是利用微機的數(shù)據(jù)處理和圖形處理功能,將傳統(tǒng)物理儀器的專業(yè)化功能和面板控件軟件化,與檢測數(shù)據(jù)間的接口也通過計算機軟件來實現(xiàn)。從虛擬儀器顯示面板(如虛擬顯示屏、數(shù)碼顯示器和指示燈及示波器等,其在功能上與各種物理儀器相對應)可了解儀器的狀態(tài),讀取測試結果進行分析。

1 車輛稱重傳感器概述

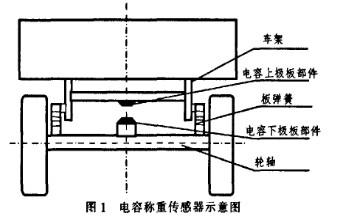

本文根據(jù)虛擬儀器的特點,利用電容稱重傳感器的車輛載荷檢測裝置,以車輛緩沖減振機構中的板彈簧作為稱重傳感器的彈性體,可隨時隨地進行靜態(tài)或動態(tài)檢測。在載荷作用下,汽車的緩沖減振機構(板彈簧)產(chǎn)生變形,安裝在特定位置電容傳感器兩極板間的距離發(fā)生變化,電容值變化,傳感器的輸出電壓也隨之發(fā)生變化。基于虛擬儀器從測試靜態(tài)性能的參數(shù)分析入手,分析在車輛靜止時貨物變化時電容傳感囂兩極板間電壓變化的規(guī)律,為測試動態(tài)性能作參考。對特定的載荷對應的電壓值進行分析,用虛擬儀器程序子VI的來進行誤差分析和曲線擬合,既方便又直觀。電容稱重傳感器的安裝如圖1所示。

電容上極板部件安裝在車架下部,左右居中;電容下極板部件安裝在輪軸中部的上方,與電容上極板上下對正。車輛的每根輪軸上方均安裝一套電容傳感器。

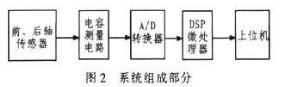

車輛稱重系統(tǒng)各元素之間的關系如下:

在載荷作用下,汽車的緩沖減震機構(鋼板彈簧)產(chǎn)生變形,電容傳感器兩極板間的距離d發(fā)生變化,傳感器的電容值也隨之變化。預先標定出傳感器電路輸出電壓值與該輪軸載荷值之間的關系,以后就可以根據(jù)各輪軸傳感器電路的電壓值得到該輪軸的載荷質(zhì)量。將各輪軸的載荷質(zhì)量相加,可以得到整車載荷質(zhì)量。

2 試驗及數(shù)據(jù)分析

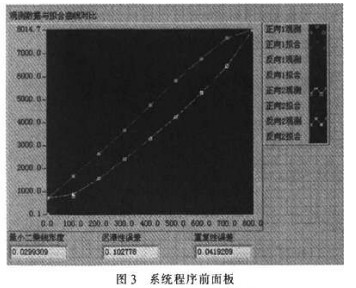

基于虛擬儀器的電容法檢測車輛載荷的靜態(tài)分析試驗是在黑豹SM1010型汽車上進行。該車輛為兩軸鋼板彈簧結構,額定載荷為500 kg。靜態(tài)實驗過程中保持車輛處于水平狀態(tài),兩輪分別垂直壓在SCS-2蛩電子數(shù)字平臺秤上。以100 kg砝碼作為標準單位載荷,對車輛裝載或卸載。試驗分為兩個行程(每行程又包括正反兩個方向),按照如下順序裝載或卸載:

正向1——在車輛自由狀態(tài)下(無遲滯),自空載逐漸裝載,直到傳感器輸出達到滿量程;

反向1——在正向1的基礎上,逐漸卸至空載;

正向2——在反向1的基礎上(有遲滯),自空載逐漸裝載,直到輸出再次達到滿量程;

反向2——在正向2的基礎上,逐漸卸至空載。

根據(jù)試驗數(shù)據(jù),分別求出兩個行程正反向傳感器輸出的算術平均值再求出總進程算術平均值。經(jīng)虛擬儀器編程軟件LabVIEW平臺下編程顯示,程序框圖前面板如下。

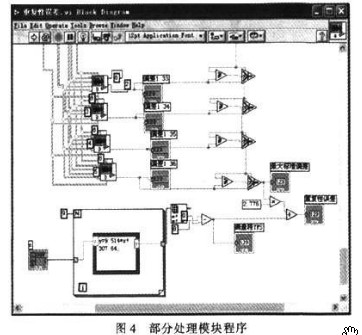

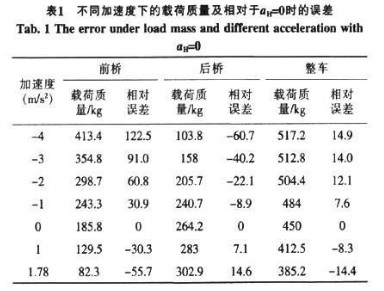

軟件編程采用模塊化設計,主要包括曲線擬合模塊、直線擬合和誤差分析模塊等。誤差分析模塊中的最小二乘線性度、遲滯性誤差以及重復性誤差都采用子VI的形式,這為動態(tài)參數(shù)的分析編程提供了很大的方便。誤差處理模塊主要是在分析數(shù)據(jù)的過程中,對數(shù)據(jù)的重復性誤差、最大標準偏差和遲滯性誤差等進行分析處理。這些數(shù)據(jù)為后續(xù)的數(shù)據(jù)處理和電容稱重傳感器補償系統(tǒng)編程作為依據(jù),如重復性誤差編程如圖4所示。為了掌握加速度對電容法車輛載荷檢測的影響情況,根據(jù)預先標定出的載荷質(zhì)量與電容傳感器輸出電壓之間的對應關系,得到某一加速度(aH)下前、后輪軸以及整車的載荷質(zhì)量,結果見表1。

從表中敷據(jù)可知:制動過程中,加速度aH=4 m/s2與aH=0 時相比,電容傳感器檢測到的前軸載荷質(zhì)量增大了122.5%,后軸減小了60.7%,整車載荷質(zhì)量增大了14.9%;加速過程中,加速度aH=1.78 m/s2與aH=0時相比,前軸載荷質(zhì)量減小了55.7%,后軸增大了14.6%,整車載荷質(zhì)量減小了14.4%。由此可見,加速度對車輛載荷檢測的影響很大,為了保證檢測結果的準確性,必須利用軟件補償。

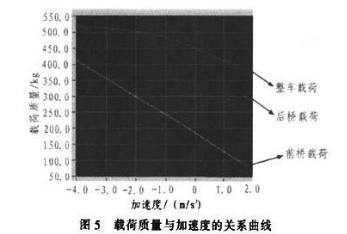

根據(jù)表1中的數(shù)據(jù)繪制出的載荷質(zhì)量與加速度之間的關系曲線見圖5。

由以上分析系統(tǒng)顯示結果可知,電容式車輛稱重裝置靜態(tài)時具有較好的重復性,但也存在著一定的非線性誤差及較大的遲滯性,直接影響著載荷檢測結果。引起非線性誤差的主要原因是電容相對變化量與極板之間的非線性的關系。而引起遲滯(包括反向行程不歸零)的主要有兩方面的原因:1)真實材料都在一定程度上存在遲滯現(xiàn)象;2)車輛載荷大小不同時,鋼板彈簧的高度和長度隨載荷而變化,彈簧片之間產(chǎn)生摩擦,彈簧片兩端與車架連接處也產(chǎn)生摩擦。采用高彈性材料的鋼板彈簧、改進機械設計、減小摩擦等辦法可減小遲滯影響。而利用軟件方式進行非線性補償及遲滯性補償效果十分明顯。

3 結束語

基于虛擬儀器的車輛稱重分析系統(tǒng),具有操作方便,用戶界面友好,易編程等特點,盡管虛擬儀器沒有真正的儀表面板,但在功能上卻遠勝于傳統(tǒng)物理儀器。實踐證明基于虛擬儀器的車輛稱重系統(tǒng)不僅適合于電容法檢測車輛載荷靜態(tài)測量分析,同時更適合于數(shù)據(jù)量更大的動態(tài)測量分析。本文的創(chuàng)新點在于利用虛擬儀器的軟件面板對電容法檢測車輛載荷靜態(tài)測量進行誤差分析,不僅擺脫了那種列表統(tǒng)計易出錯的缺點,而且結果方便快捷直觀。