1.引言

采用薄膜技術(shù)來制造薄膜電路是薄膜領(lǐng)域中一個(gè)重要分支。薄膜電路主要特點(diǎn):制造精度比較高(薄膜線寬和線間距較小),可實(shí)現(xiàn)小孔金屬化,可集成電阻、電容、電感、空氣橋等無源元件,并且根據(jù)需要,薄膜電路可以方便地采用介質(zhì)制造多層電路。薄膜多層電路是指采用真空蒸發(fā)、濺射、電鍍等薄膜工藝以及濕法刻蝕和干法刻蝕(反應(yīng)離子刻蝕、等離子刻蝕、激光刻蝕)等圖形形成技術(shù),在拋光的基板(陶瓷、硅、玻璃等材料)上制作導(dǎo)體(Cu或Au等)布線與絕緣介質(zhì)膜(PI或BCB等)相互交疊的多層互連結(jié)構(gòu)。

薄膜多層電路技術(shù),由于具有互連密度高、集成度高、可以制造高功率電路、整個(gè)封裝結(jié)構(gòu)具有系統(tǒng)級功能等突出特點(diǎn),在微波領(lǐng)域的應(yīng)用很有競爭力,特別是在機(jī)載、星載或航天領(lǐng)域中,其體積小、重量輕、可靠性高的特點(diǎn)更加突出,是一種非常有潛力的微波電路模塊(低噪聲放大器、濾波器、移相器等)、甚至需求量越來越大的T/R組件基板制造技術(shù)。

本文將在分析薄膜電路在T/R組件中應(yīng)用的特點(diǎn)的基礎(chǔ)上,介紹幾種典型的應(yīng)用實(shí)例,并給出發(fā)展建議。

2. 薄膜電路技術(shù)在T/R組件中應(yīng)用的特點(diǎn)分析

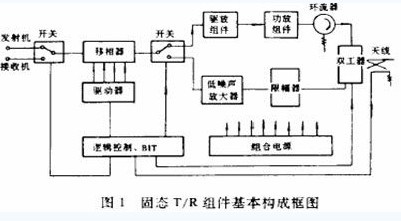

隨著雷達(dá)技術(shù)的發(fā)展,有源相控陣?yán)走_(dá)成為主流,而其核心則是T/R組件,通常每部雷達(dá)含有成千上萬只T/R組件。T/R組件不論其使用頻率是否相同,也不論其使用場合是否相同,其基本構(gòu)成是相同的,主要是由功率放大器、驅(qū)動(dòng)放大器、T/R開關(guān)、移相器、限幅器、低噪聲放大器、環(huán)流器、邏輯控制電路等組成,其結(jié)構(gòu)框圖如圖1所示(1)。這些基本構(gòu)成,在工藝實(shí)現(xiàn)時(shí),部分可以直接做在電路板上,如微帶傳輸線、開關(guān)、耦合器、濾波器等,部分采用外貼芯片(如功放、驅(qū)放等)、電容、環(huán)流器等來實(shí)現(xiàn)。因此,從使用功能和結(jié)構(gòu)上,T/R組件實(shí)際上可以看作是一種具有收發(fā)功能的微波多芯片模塊。

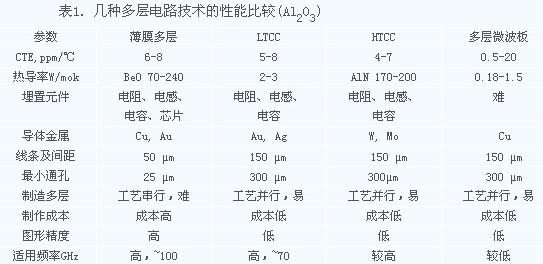

受雷達(dá)波束柵瓣效應(yīng)(相鄰兩個(gè)輻射單元的中心距小于工作波長的一半)以及重量、成本等限制,T/R組件的小型化、集成化、輕量化將是其發(fā)展趨勢。為了滿足其性能要求,采用低溫共燒陶瓷LTCC、高溫共燒陶瓷HTCC、薄膜多層電路技術(shù)、多層微波印制電路技術(shù)等多層集成技術(shù)來研制和生產(chǎn)T/R組件成為必然選擇,幾種多層技術(shù)的比較見表1(2~3)。

從表中可以看出,薄膜多層互連基板,具有如下突出優(yōu)點(diǎn):

(1)布線密度高,體積可以很小、重量很輕;

(2)集成度高,可以埋置電阻、電感、電容等無源器件以及有源芯片;

(3)高頻特性好,可用于微波及毫米波領(lǐng)域;

(4)承受功率密度高,可選用高導(dǎo)熱的金屬、金剛石、陶瓷或鋁炭化硅復(fù)合材料等作基板,制造高密度高功率多層基板。

薄膜多層互連基板與其它類型的基板相比,具有如下明顯的缺點(diǎn):

(1)工藝采用串形方式,成品率相對低,制造成本高;

(2)制造層數(shù)受限制。

薄膜多層電路技術(shù)由于具有明顯的優(yōu)點(diǎn)和缺點(diǎn),因此在制造T/R組件的選擇上,可以有兩種方案。第一,可以采用薄膜技術(shù)在陶瓷基板或金屬基板上直接制造T/R組件(4~5),發(fā)揮薄膜高精度、高集成度、高功率的性能,這種方法成本較高;第二,將薄膜技術(shù)和其他多層電路技術(shù)(如厚膜技術(shù)、HTCC、LTCC等)結(jié)合起來(6-8),制造T/R組件,揚(yáng)長避短,既發(fā)揮其他基板容易實(shí)現(xiàn)多層的特點(diǎn),從而克服薄膜技術(shù)本身制造層數(shù)不足的缺點(diǎn),又能發(fā)揮薄膜技術(shù)本身的高精度、高性能特長。

3. 薄膜技術(shù)在T/R組件中應(yīng)用實(shí)例

3.1 陶瓷基板上薄膜混合集成T/R組件

RCA實(shí)驗(yàn)室在1985年報(bào)道了在高導(dǎo)熱陶瓷BeO基板上采用薄膜工藝制造的T/R組件(3),尺寸為7.0cm×9.0cm×1.6cm,工作頻率16.0~16.5GHz,峰值功率3.9~4.4 W,電壓調(diào)諧范圍2.5~2.9,噪聲系數(shù)5dB。

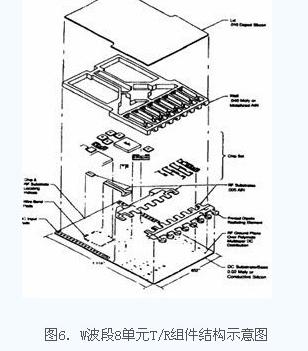

Martin Marietta實(shí)驗(yàn)室,1995年首次報(bào)道了采用薄膜技術(shù)制造了頻率高達(dá)94GHz 的W波段的8單元T/R組件(4),如圖3所示。組件的尺寸16.5mm×28.3cm×1.8 cm,最大增益47.8 dB。主要工藝為:先在0.5毫米厚的鉬基片上,采用銅導(dǎo)體和聚酰亞胺的薄膜多層工藝制造直流和控制信號主板,然后在0.125mm厚的低損耗Al2O3陶瓷板上用薄膜工藝制造RF傳輸線,最后將RF部分和芯片、電容等裝配在低頻主板上。

3.2 金屬基板上薄膜混合集成T/R組件

在鋁、鉬等金屬基板上制作T/R組件或多芯片模塊,近年來也有不少報(bào)道(4~6)。1995年,澳大利亞的O.Sevimli報(bào)導(dǎo)了一種金屬基V波段(可以達(dá)110GHz以上)薄膜多層多芯片組件專利技術(shù)(5),結(jié)構(gòu)示意圖見圖2。這種技術(shù)工藝過程是這樣的:首先是在金屬基板上腐蝕出用于安放芯片的孔,然后把芯片采用導(dǎo)電膠固定在孔內(nèi),控制好安裝芯片的孔的深度使芯片與金屬表面在同一平面內(nèi)并精確定位,表面涂敷一層適于毫米波領(lǐng)域使用的BCB等介質(zhì)材料,最后在芯片焊盤處刻蝕通孔,進(jìn)行薄膜多層電路的制作。這種技術(shù)的突出優(yōu)點(diǎn)是所有芯片或無源器件(如耦合器、濾波器等)可以同時(shí)裝配,裝配不采用金絲鍵合手段也不用倒裝芯片,以解決毫米波頻段金絲鍵合帶來的一致性控制以及寄生效應(yīng)難題;同時(shí)也可解決采用倒裝芯片帶來的功率耗散問題,芯片的熱量可以通過金屬底板快速散去。

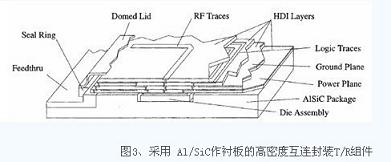

3.3 A l/SiC復(fù)合材料基板上HDI技術(shù)T/R組件

1997年,Lockheed Martin 公司報(bào)道了和GE 公司合作開發(fā)的基于Al/SiC材料基板的薄膜多層電路的T/R組件(7),結(jié)構(gòu)圖如圖3所示。采用Al/SiC材料做T/R組件的基板,主要考慮該材料不僅導(dǎo)熱率較高(接近氮化鋁,約160W/moK),而且熱張系數(shù)與GaAs或Si有源芯片接近,有利于直接貼裝芯片。此外該材料密度低,有利于降低組件重量。 采用Al/SiC材料作基板,必須預(yù)先加工成形并進(jìn)行鍍Ni/Au金屬化,有源芯片和無源器件可以直接貼裝于凹腔內(nèi),并使其與基板表面在同一平面上,其中高功率GaAs芯片采用 AuSn高溫焊料焊于基板凹腔內(nèi),以保證熱傳導(dǎo)并降低器件結(jié)點(diǎn)溫度;非功率芯片和無源器件可以采用導(dǎo)電膠貼于基板凹腔內(nèi)。然后在其上實(shí)施HDI技術(shù)(薄膜高密度多層互連),即采用膠粘劑復(fù)合一層聚酰亞胺膜(kapton), 用激光在對應(yīng)芯片焊盤以及基板上需要的位置開孔,在孔及基板上采用濺射工藝實(shí)現(xiàn)金屬化(Ti/Cu/Ti),然后采用激光或光刻的方法刻出圖形及帶線。以此類推,實(shí)現(xiàn)多層。

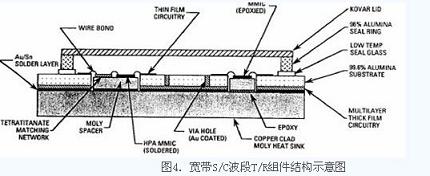

3.4 薄、厚膜混合集成電路寬帶T/R組件

1992年,通用公司報(bào)導(dǎo)了采用薄膜和厚膜混合工藝研制的寬帶S/C波段T/R組件(8)(3.0~6.0GHz),尺寸只有3.3英寸×1.17英寸,S波段輸出功率21W, C波段輸出功率19W,接收增益30~38 dB。其結(jié)構(gòu)示意圖如圖4所示,在同一塊氧化鋁陶瓷基板(厚0.635mm)上,正面采用薄膜技術(shù)做微帶電路,背面采用厚膜技術(shù)做4層布線,正面薄膜電路和背面厚膜電路之間的互連采用激光打孔的方法實(shí)現(xiàn),芯片和器件埋在陶瓷板孔內(nèi)。

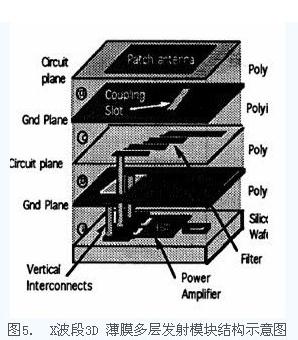

3.5 半導(dǎo)體硅材料上薄膜多層發(fā)射模塊

在半導(dǎo)體硅材料上,采用薄膜多層技術(shù)制造T/R組件的優(yōu)點(diǎn)是可以和半導(dǎo)體技術(shù)兼容,可以集成有源芯片、無源器件,組件可以做的很小、并且能夠大批量生產(chǎn);缺點(diǎn)是由于硅材料導(dǎo)熱率低,在需要高功率或高Q值的場合,高導(dǎo)熱的氮化鋁、氧化鈹陶瓷更有優(yōu)勢。圖5是美國辛西納底大學(xué)研制的薄膜多層發(fā)射模塊示意圖,它是在硅基片上,用Dupont公司的聚酰亞胺做介質(zhì)(每層介質(zhì)厚度9~15μm),用Ti-Au-Ti或Cr-Au-Cr做導(dǎo)帶(Au厚度2~3μm),制作的4層金屬、3層介質(zhì)的多層互連結(jié)構(gòu)。

3.6 HTCC基板上薄膜多層 T/R組件

GE 和 Lockheed Martin 等公司合作開發(fā)的基于HTCC基板的薄膜多層電路的T/R組件(7),如圖7所示。預(yù)先將HTCC基板開槽并金屬化,將功率芯片貼裝預(yù)槽內(nèi),使之與基板表面持平,然后在其上實(shí)施HDI工藝。

采用 HTCC做T/R組件的基板,是充分利用了高溫共燒陶瓷(HTCC)和薄膜多層的優(yōu)點(diǎn),而又避開其不足。HTCC的優(yōu)點(diǎn)是熱導(dǎo)率高、易實(shí)現(xiàn)多層;其缺點(diǎn)是由于采用的電阻率高的Mo、W等漿料制作導(dǎo)帶,微波損耗較大。薄膜多層互連技術(shù)的優(yōu)點(diǎn):線條精度高,采用Cu、Au等電阻率低的材料作導(dǎo)帶,微波損耗小;其缺點(diǎn)是耐功率不足、多層成本高。基于 HTCC的薄膜多層互連技術(shù)可以將電源線、地層、信號線布在HTCC中, 以滿足耐功率需要并減少薄膜多層層數(shù)。功率芯片可以通過焊接的方式貼在HTCC的凹腔中,有利于散熱。微帶線及芯片精細(xì)互連線可以作在少數(shù)幾層HDI層中,滿足微波性能的需要。

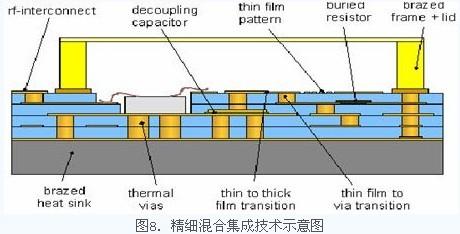

3.7 LTCC基板上薄膜集成 T/R組件

Reinhardt Microtech公司和Micro Systems Engineering 公司合作開發(fā)了一種可用于X波段T/R組件的精細(xì)混合(Finebrid)集成技術(shù),這種技術(shù)是將LTCC和薄膜技術(shù)集成在一起,在采用杜邦951或943生瓷制造的LTCC板上,不用拋光等處理,直接制造精細(xì)薄膜電路圖形,結(jié)構(gòu)示意圖見圖8。利用LTCC容易實(shí)現(xiàn)多層的特點(diǎn),把直流電源線、控制信號線做在不同的層上,還可埋置電阻、電容等無源器件。選用杜邦951或943生瓷,是因?yàn)橹瞥傻腖TCC損耗比較小。利用薄膜的高精度特點(diǎn),把無源器件(如Lange耦合器、濾波器、電阻網(wǎng)絡(luò)、衰減器、功率分配器等)集成在LTCC表面。實(shí)用中薄膜圖形典型的線條及間距20微米,膜層厚度5微米;NiCr層充當(dāng)電阻層和粘附層。從結(jié)構(gòu)圖上可以看出,芯片安裝在LTCC表面的凹腔內(nèi),可以減小鍵合長度及關(guān)聯(lián)電感,芯片熱量可通過背面的散熱通孔柱傳到下面的熱沉上,可克服LTCC熱導(dǎo)率低的缺點(diǎn)。經(jīng)可靠性測試,在LTCC表面實(shí)施薄膜工藝與在氧化鋁陶瓷上的可靠性相當(dāng)。

4. 結(jié)語

從以上分析可以看出,與傳統(tǒng)的在陶瓷基板實(shí)施薄膜工藝相比,薄膜技術(shù)在T/R組件的應(yīng)用有兩個(gè)明顯的新的趨勢,一是,在高導(dǎo)熱的金屬、合金、復(fù)合材料( Al/SiC)上采用多層薄膜工藝,制造T/R組件,提高了組件耐功率性能,并且利于封裝;還可根據(jù)設(shè)計(jì)需要把芯片貼裝在表面的凹腔內(nèi),減短了金絲鍵合的長度或者不用鍵合,減小了或克服了寄生效應(yīng),改善組件性能;二是在其他多層基板(如HTCC或LTCC)上,實(shí)施薄膜工藝制造T/R組件,充分發(fā)揮HTCC或LTCC易實(shí)現(xiàn)多層及埋置無源器件的優(yōu)點(diǎn)以及薄膜工藝高精度、低損耗的優(yōu)點(diǎn),對減小T/R組件基板尺寸、改善組件的電性能和熱性能有重要意義。

國內(nèi),在T/R組件的制造領(lǐng)域,尚未見相關(guān)應(yīng)用報(bào)導(dǎo),可加以重視,開展相關(guān)跟進(jìn)研究工作。