挑戰(zhàn):快速模型構(gòu)建及硬件的研究對(duì)國內(nèi)自主品牌車及新能源汽車研究具有重大意義。

應(yīng)用方案:將Simulink與LabVIEW結(jié)合,發(fā)揮前者算法易實(shí)現(xiàn)的優(yōu)勢和后者強(qiáng)大編程功能,大大縮短ECU開發(fā)周期;基于CRIO和PXI 的ECU快速原型和在環(huán)仿真降低設(shè)計(jì)和試驗(yàn)成本。

使用的產(chǎn)品:

LabVIEW 8.6

LabVIEW RT,F(xiàn)PGA,仿真模塊

NI RIO模塊

SIT仿真接口工具包

PXI-1042 PXI機(jī)箱

PXI-8196 嵌入式控制器

PXI-6713 高速模擬輸出模塊

PXI-6259 M系列數(shù)據(jù)采集卡

PXI-6602 數(shù)字定時(shí)模塊

PXI-6541 數(shù)字波形發(fā)生器

CompactRIO-9103 CRIO機(jī)箱

CompactRIO-9014 嵌入式控制器

CompactRIO-9215 模擬輸入模塊

CompactRIO-9263 模擬輸出模塊

介紹

以某品牌兩用燃料四缸機(jī)電控系統(tǒng)為研究對(duì)象,用Simulink構(gòu)建了以平均值模型為基礎(chǔ)的發(fā)動(dòng)機(jī)電控系統(tǒng)模型。

構(gòu)建了基于PXI的發(fā)動(dòng)機(jī)ECU快速原型和在環(huán)仿真系統(tǒng)。系統(tǒng)能輸出溫度等模擬信號(hào)、采集電壓等模擬信號(hào),輸出或測量開關(guān)等數(shù)字信號(hào),噴油脈寬、點(diǎn)火脈沖等PWM信號(hào)采集,以及曲軸、凸輪軸位置等定時(shí)脈沖信號(hào)的輸出。設(shè)計(jì)了標(biāo)定實(shí)驗(yàn),聯(lián)合萬能表、示波器對(duì)系統(tǒng)進(jìn)行誤差對(duì)比分析, 進(jìn)行了基于CompactRIO(簡稱CRIO)的ECU快速原型和真實(shí)ECU在環(huán)測試。

快速構(gòu)建發(fā)動(dòng)機(jī)ECU原型。實(shí)現(xiàn)基于Simulink的算法模型在CRIO上的運(yùn)行,實(shí)現(xiàn)接收包括曲軸轉(zhuǎn)速和以及節(jié)氣門位置等信號(hào),輸出控制發(fā)動(dòng)機(jī)的信號(hào)和傳動(dòng)系參數(shù)。測試結(jié)果包括發(fā)動(dòng)機(jī)點(diǎn)火提前角和噴油MAP圖,為真實(shí)ECU構(gòu)建提供了參考。

研究目的和意義

針對(duì)能源和環(huán)境壓力問題以及越來越嚴(yán)格的汽車排放標(biāo)準(zhǔn),發(fā)動(dòng)機(jī)技術(shù)的發(fā)展主要有兩條主線:一是改善發(fā)動(dòng)機(jī)結(jié)構(gòu),提高發(fā)動(dòng)機(jī)控制技術(shù);二是尋找可替代清潔燃料。兩用適合國情的環(huán)保節(jié)能方案之一。利用硬件在環(huán)(Hardware in Loop, HIL)仿真可以預(yù)先逐步檢驗(yàn)控制系統(tǒng)設(shè)計(jì)的合理性和可靠性,從而大大提高控制系統(tǒng)的研制質(zhì)量,減小研制風(fēng)險(xiǎn)和提高設(shè)計(jì)成功率,是開發(fā)研制發(fā)動(dòng)機(jī)電控系統(tǒng)理想工具。因此,近年來硬件在環(huán)仿真技術(shù)在系統(tǒng)開發(fā)和測試實(shí)驗(yàn)中得到了廣泛的應(yīng)用,但是,目前的解決方案普遍面臨成本高的不足,難以在極限條件下實(shí)時(shí)測試,另外,對(duì)汽車ABS或ESP的硬件在環(huán)ECU研究較多,對(duì)多輸入多輸出的發(fā)動(dòng)機(jī)ECU硬件在環(huán)仿真的案例較少。

綜合考慮性能、價(jià)格、開發(fā)時(shí)間、通用性、可擴(kuò)展性的特點(diǎn)等,本文最終選定了NI公司的PXI和CompactRIO方案完成平臺(tái)構(gòu)建,研制開發(fā)了一套基于PXI的CNG/汽油兩用燃料發(fā)動(dòng)機(jī)ECU在環(huán)仿真系統(tǒng),進(jìn)行了發(fā)動(dòng)機(jī)ECU 在環(huán)仿真試驗(yàn)。

#p#副標(biāo)題#e#

技術(shù)路線

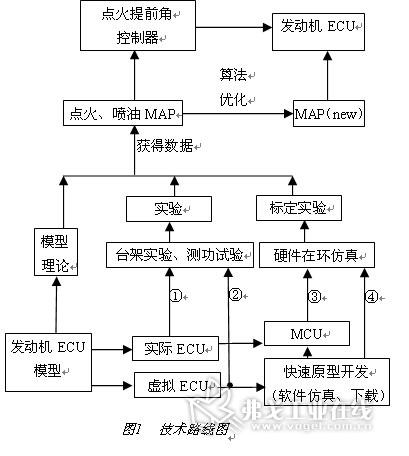

技術(shù)路線如圖1所示,先根據(jù)各個(gè)子模型的控制策略,建立發(fā)動(dòng)機(jī)模型,獲得初始的點(diǎn)火提前角MAP圖,然后進(jìn)行多目標(biāo)優(yōu)化模型和蟻群算法策略,得出新MAP圖,并將其寫入燃?xì)釫CU,進(jìn)行驗(yàn)證。

利用兩用燃料汽車在瞬態(tài)工況下進(jìn)行的底盤測功排放實(shí)驗(yàn)數(shù)據(jù),建立發(fā)動(dòng)機(jī)扭矩、三種有害排放物與點(diǎn)火提前角(或空燃比)的單目標(biāo)函數(shù);建立多目標(biāo)優(yōu)化的綜合目標(biāo)函數(shù);在Matlab環(huán)境下進(jìn)行基于智能算法(多目標(biāo)蟻群遺傳算法)的優(yōu)化;獲得新的MAP圖,并將其寫入發(fā)動(dòng)機(jī)ECU,進(jìn)行驗(yàn)證。

發(fā)動(dòng)機(jī)模型和軟件仿真

發(fā)動(dòng)機(jī)平均值建模的概念最早由Rasmussen提出,經(jīng)過Powell等人的發(fā)展,最后由Hendricks進(jìn)行系統(tǒng)化的歸納和提煉給出了模型結(jié)構(gòu)和通用表達(dá)形式。它采用數(shù)個(gè)發(fā)動(dòng)機(jī)循環(huán)中變量的平均值來描述發(fā)動(dòng)機(jī)的動(dòng)態(tài)過程,均值模型也由此得名。現(xiàn)在最為常見和通用的均值模型由三個(gè)子系統(tǒng)模型構(gòu)成,即進(jìn)氣歧管空氣流量子模型、燃油蒸發(fā)與流動(dòng)子模型和動(dòng)力輸出子模型。

以某品牌兩用燃料四缸機(jī)電控系統(tǒng)為研究對(duì)象,用Simulink構(gòu)建了以平均值模型為基礎(chǔ)的發(fā)動(dòng)機(jī)電控系統(tǒng)模型,主要是發(fā)動(dòng)機(jī)ECU綜合仿真模型和發(fā)動(dòng)機(jī)標(biāo)定系統(tǒng)模型,包括了進(jìn)氣模塊、燃油模塊、曲軸模塊,傳感器模塊以及空燃比控制、點(diǎn)火提前角控制模塊、測功器模塊(負(fù)載調(diào)節(jié)器模塊)和排放模塊等。其中,排放模塊是根據(jù)廣東某檢測站在用汽車瞬態(tài)工況法底盤測功檢測實(shí)驗(yàn)基礎(chǔ)上,構(gòu)建的空燃比、點(diǎn)火提前角與排放回歸關(guān)系的模型。

系統(tǒng)原理

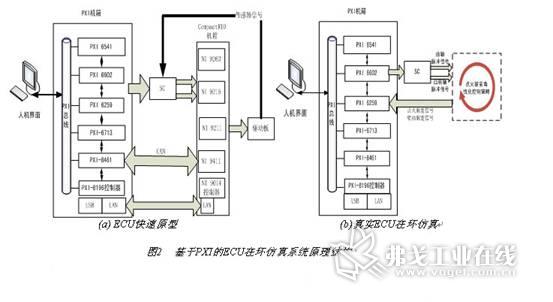

基于PXI的ECU快速原型系統(tǒng)結(jié)構(gòu)如圖2(a)所示, CompactRIO構(gòu)成的ECU快速原型為被測模型,PXI則是測試系統(tǒng)。將ECU控制器模型[11]下載到實(shí)時(shí)硬件平臺(tái)——CompactRIO以后,CompactRIO就相當(dāng)于一臺(tái)虛擬ECU,通過I/O口連接至PXI系統(tǒng)。PXI系統(tǒng)可以仿真溫度傳感器、曲軸傳感器、節(jié)氣門開度等信號(hào),并測量虛擬ECU輸出的數(shù)據(jù)。

基于PXI的真實(shí)ECU結(jié)構(gòu)如圖2(b)所示,真實(shí)ECU模型在通過快速原型環(huán)節(jié)驗(yàn)證之后,將該模型生成的代碼下載到ECU,并對(duì)所產(chǎn)生的目標(biāo)代碼進(jìn)行測試。由PXI系統(tǒng)數(shù)字采集卡輸出高速可調(diào)脈沖作為ECU的曲軸脈沖和凸輪軸脈沖輸入,ECU經(jīng)過優(yōu)化策略的計(jì)算輸出點(diǎn)火脈寬信號(hào)和噴油脈寬信號(hào)給PXI系統(tǒng)。

系統(tǒng)硬件環(huán)境的構(gòu)建

基于PXI的ECU快速原型系統(tǒng)硬件

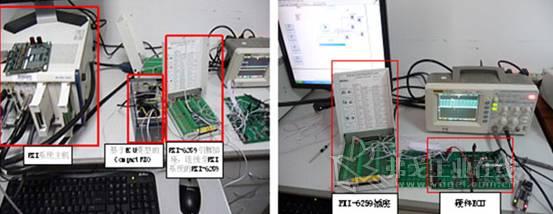

本實(shí)驗(yàn)系統(tǒng)連接圖如圖3(a)所示。例如,PXI系統(tǒng)為ECU快速原型中AI MOD1/TC0 提供熱電偶溫度(發(fā)動(dòng)機(jī)水溫、油溫、環(huán)境溫度等)和采集AO MOD3/AO0 轉(zhuǎn)速信號(hào)。

ECU快速原型由CompactRIO系統(tǒng)構(gòu)建并且使用NI RIO技術(shù),可以利用FPGA芯片和LabVIEW來定制測量硬件電路,可利用可重新配置的FPGA技術(shù)來自動(dòng)合成高度優(yōu)化的電路,從而實(shí)現(xiàn)輸入/輸出,通信和控制應(yīng)用。把發(fā)動(dòng)機(jī)的ECU模型編譯成動(dòng)態(tài)鏈接庫文件后再下載到CompactRIO的FPGA,CompactRIO則為一臺(tái)虛擬ECU。

基于PXI的真實(shí)ECU在環(huán)仿真系統(tǒng)硬件

基于PXI的真實(shí)ECU的仿真實(shí)驗(yàn)硬件連接如圖3(b)所示。由PXI 6602輸出高速可調(diào)脈沖作為ECU的曲軸脈沖和凸輪軸脈沖輸入,ECU經(jīng)過優(yōu)化策略的計(jì)算輸出點(diǎn)火脈寬信號(hào)和噴油脈寬信號(hào),由PXI 6259來采集,通過LabVIEW界面的顯示控件把波形顯示出來,以便判斷該目標(biāo)硬件是否達(dá)到要求。

系統(tǒng)軟件環(huán)境的構(gòu)建

基于PXI的ECU的快速原型系統(tǒng)軟件設(shè)計(jì)

給ECU快速原型搭建仿真環(huán)境,在CompactRIO的AI口接上PXI數(shù)據(jù)采集卡的輸出端,提供節(jié)氣門開度值、點(diǎn)火提前角等仿真信號(hào);再給AO 口接上PXI的輸入端,使用LabVIEW設(shè)計(jì)的軟件界面,使用控制制件調(diào)節(jié)輸出電壓,在顯示控件上觀察CompactRIO的輸出波形。如圖4所示為基于PXI的ECU快速原型系統(tǒng)的軟件界面。

#p#副標(biāo)題#e#

在整個(gè)快速原型的實(shí)現(xiàn)和實(shí)驗(yàn)中,LabVIEW Real-Time模塊是用于LabVIEW開發(fā)系統(tǒng)的附加組件。該軟件為特定的實(shí)時(shí)目標(biāo)編譯和優(yōu)化LabVIEW 圖形化代碼;借助NI LabVIEW FPGA和可重新配置I/O (RIO)硬件,可創(chuàng)建自定義的I/O和控制硬件,而無需預(yù)先了解傳統(tǒng)的HDL語言或硬件板卡設(shè)計(jì)。

快速原型流程如下:

1)用Matlab Simulink生成ECU模型的DLL文件,以便編譯進(jìn)CompactRIO。

2)用LabVIEW生成CompactRIO的lvbit文件,對(duì)CompactRIO的I/O口進(jìn)行初始化。

3)連通LabVIEW及CompactRIO,并把ECU模型的DLL下載到CompactRIO中。

4)在SIT管理器中調(diào)用CompactRIO的lvbit文件,并設(shè)置好與模型相關(guān)的輸入輸出口。

5)用函數(shù)發(fā)生器對(duì)CompactRIO的AI口進(jìn)行輸入,并用示波器觀察CompactRIO的輸出口。

6)用PXI系統(tǒng)和示波器、電壓表對(duì)CompactRIO的AI口輸入及測試AO口輸出,記錄波形和數(shù)據(jù)。

基于PXI的真實(shí)ECU系統(tǒng)軟件設(shè)計(jì)

使用LabVIEW的DAQ助手和仿真信號(hào)模塊創(chuàng)建模擬信號(hào)輸入輸出程序。采樣設(shè)置設(shè)為連續(xù)采樣,采樣數(shù)為15000,采樣率10kHz。仿真節(jié)氣門開度的電壓信號(hào),選用直流輸出。

實(shí)驗(yàn)與分析

基于PXI的ECU快速原型測試

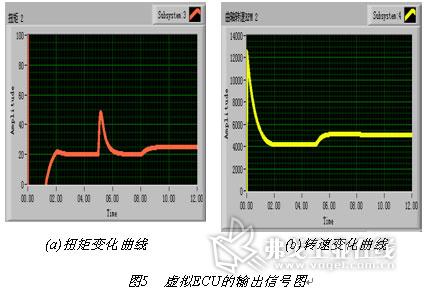

按照PXI與虛擬ECU的連接方法連好硬件,點(diǎn)火提前角設(shè)為15°,節(jié)氣門開度為7°,設(shè)定轉(zhuǎn)速為4500 r/min,點(diǎn)擊RUN開始測試。扭矩、曲軸轉(zhuǎn)速變化如圖5(a)(b)所示。點(diǎn)擊保存數(shù)據(jù)即可保存CSV格式的數(shù)據(jù)。

基于PXI的真實(shí)ECU在環(huán)測試

曲軸轉(zhuǎn)速設(shè)為1000 r/min時(shí)點(diǎn)擊RUN開始運(yùn)行,如圖6分別顯示了硬件ECU輸出的1-4缸點(diǎn)火信號(hào)、2-3缸點(diǎn)火信號(hào)、1缸噴油和2缸噴油信號(hào)。

硬件在環(huán)仿真系統(tǒng)的應(yīng)用反映了以下特點(diǎn):

1)系統(tǒng)用戶界面友好、直觀易用,可自定義界面。

2)PXI系統(tǒng)滿足ECU開發(fā)準(zhǔn)確度要求,可以重復(fù)配置,擴(kuò)展模塊方便,適合ECU的低風(fēng)險(xiǎn)、低成本、短周期開發(fā)。

3)測試數(shù)據(jù)可存取為CSV格式,方便后續(xù)數(shù)據(jù)處理。

進(jìn)行了實(shí)驗(yàn)誤差分析,系統(tǒng)相對(duì)誤差<3.9 %,滿足ECU測試的要求。最后,進(jìn)行了基于PXI的ECU快速原型和基于PXI的真實(shí)ECU在環(huán)測試。

瞬態(tài)試驗(yàn)

基于PXI的CompactRIO 虛擬ECU標(biāo)定系統(tǒng)在轉(zhuǎn)速n為5000 r.min-1,節(jié)氣門開度Throttle為17 ,Pm為43 kPa,點(diǎn)火提前角θ為9°下的輸出信號(hào)波形,包括曲軸轉(zhuǎn)速n、進(jìn)氣壓力Pm、噴油量信號(hào)Mass Fuel、氧傳感器O2、扭矩T、HC排放、CO排放、NOx排放、空燃比AFR和功率PO。當(dāng)Simulink中的ECU模型編譯到 CompactRIO虛擬ECU上運(yùn)行,由PXI系統(tǒng)對(duì)ECU快速原型提供所需要的輸入信號(hào)及測試其輸出信號(hào),輸出信號(hào)波形及數(shù)據(jù)由LabVIEW的示波器模塊及數(shù)據(jù)保存模塊所得到。

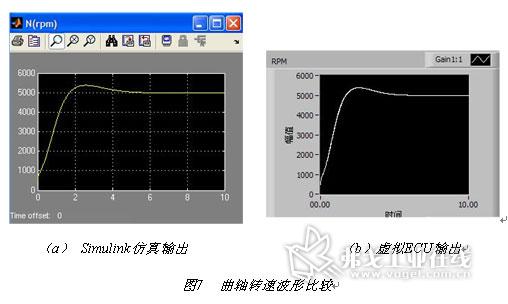

以轉(zhuǎn)速n為5000 r.min-1,Pm為43 kPa,點(diǎn)火提前角θ為9°下為例,Simulink系統(tǒng)仿真結(jié)果輸出波形與虛擬ECU標(biāo)定系統(tǒng)實(shí)際輸出的波形相似,誤差較小。圖7為參數(shù)轉(zhuǎn)速的比較圖,其中圖7(a)為Simulink輸出,圖7(b)為虛擬ECU輸出。

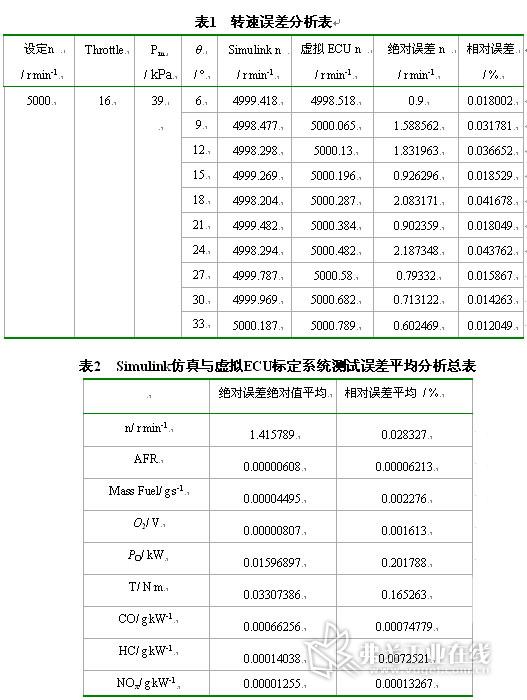

穩(wěn)態(tài)測試數(shù)據(jù)分析與討論

表1為發(fā)動(dòng)機(jī)轉(zhuǎn)速為5000 r.min-1,進(jìn)氣壓力Pm為39 kPa的穩(wěn)態(tài)工況數(shù)據(jù)(以參數(shù)轉(zhuǎn)速為例),進(jìn)行10種點(diǎn)火提前角下的標(biāo)定,然后與Simulink 軟件在環(huán)仿真數(shù)據(jù)比較的誤差分析。

在發(fā)動(dòng)機(jī)轉(zhuǎn)速為5000 r.min-1,進(jìn)氣壓力Pm分別為39 kPa、43 kPa、48 kPa和54 kPa下的穩(wěn)態(tài)工況,進(jìn)行10種點(diǎn)火提前角下的標(biāo)定,得到點(diǎn)火提前角的MAP圖,以Simulink系統(tǒng)仿真結(jié)果為基準(zhǔn),各參數(shù)相對(duì)誤差平均<0.5%。

表2是10個(gè)參數(shù)誤差絕對(duì)值之和的平均A和相對(duì)誤差平均B的綜合分析。

結(jié) 論

ECU快速模型開發(fā)的研究對(duì)國內(nèi)自主品牌車發(fā)動(dòng)機(jī)及新能源汽車研究具有重大意義,以某品牌兩用燃料四缸機(jī)電控系統(tǒng)為研究對(duì)象,構(gòu)建了以平均值模型為基礎(chǔ)的Simulink發(fā)動(dòng)機(jī)電控系統(tǒng)模型,包括發(fā)動(dòng)機(jī)ECU綜合仿真模型和發(fā)動(dòng)機(jī)標(biāo)定系統(tǒng)模型。

針對(duì)兩用,利用虛擬儀器技術(shù)構(gòu)建了基于PXI的發(fā)動(dòng)機(jī)ECU硬件在環(huán)仿真系統(tǒng),系統(tǒng)相對(duì)誤差小于3.9 %;快速構(gòu)建虛擬發(fā)動(dòng)機(jī)ECU,實(shí)現(xiàn)基于Simulink模型在CRIO上的運(yùn)行,并進(jìn)行了系統(tǒng)誤差分析。