IPM模塊是電機(jī)驅(qū)動(dòng)變頻器的最重要的功率器件, 近些年隨著IPM模塊的小型化使模塊Rth(j-c)變大,從而對(duì)溫升帶來(lái)了越來(lái)越多的挑戰(zhàn);雖然芯片技術(shù)的進(jìn)步會(huì)降低器件損耗,能一定程度緩解小型化的溫升問(wèn)題,但不斷成熟的控制技術(shù)和成本控制也需要更有效的利用結(jié)溫評(píng)估結(jié)果進(jìn)行靈活保護(hù)。在實(shí)際應(yīng)用中,工程師最直接也是最常見(jiàn)的一個(gè)問(wèn)題就是:我檢測(cè)到了IPM的NTC的溫度,那么里面IGBT&MOSFET真實(shí)的結(jié)溫是多少?本文詳細(xì)敘述了實(shí)際使用時(shí)對(duì)IPM模塊的各種結(jié)溫的計(jì)算和測(cè)試方法,從直接紅外測(cè)試法,內(nèi)埋熱敏測(cè)試,殼溫的測(cè)試方法,都進(jìn)行詳細(xì)說(shuō)明,以指導(dǎo)技術(shù)人員通過(guò)測(cè)量模塊自帶的Tntc的溫度估算或測(cè)試IPM變頻模塊的結(jié)溫,然后利用開(kāi)發(fā)樣機(jī)測(cè)試結(jié)果對(duì)實(shí)際產(chǎn)品進(jìn)行結(jié)溫估算標(biāo)定,評(píng)估IPM模塊運(yùn)行的可靠性。

實(shí)際產(chǎn)品中IPM結(jié)溫評(píng)估的重要性和評(píng)估條件

很顯然在實(shí)際產(chǎn)品中,我們能檢測(cè)的溫度信息有Tntc,Ta,以及其他信息有系統(tǒng)功率(或相電流,母線電壓),散熱風(fēng)速(影響熱阻)等,而在開(kāi)發(fā)樣機(jī)階段除了Tntc,Ta,還能通過(guò)一定手段檢測(cè)Tc,IPM的耗散功率等,從而能根據(jù)實(shí)際功率,熱阻參數(shù),Tc來(lái)估算Tj。

實(shí)際產(chǎn)品與開(kāi)發(fā)樣機(jī)需要保證負(fù)載功率,IPM參數(shù),系統(tǒng)熱阻模型都一致,才能通過(guò)開(kāi)發(fā)測(cè)試樣機(jī)的定標(biāo)測(cè)試結(jié)果來(lái)設(shè)定實(shí)際產(chǎn)品不同工況的保護(hù)限值,所以實(shí)際產(chǎn)品需要利用的定標(biāo)參數(shù)包括:實(shí)際的負(fù)載信息,Ta,Tntc,散熱風(fēng)速等。

IPM的熱阻模型

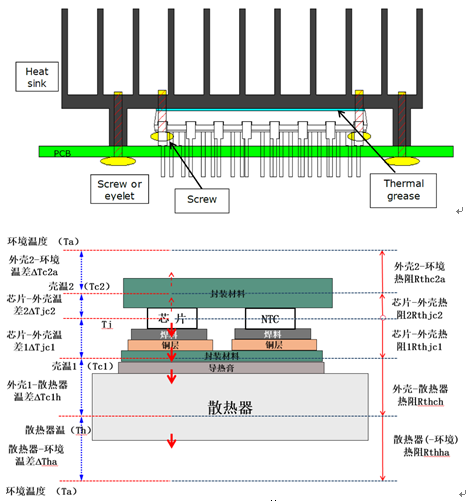

在準(zhǔn)備評(píng)估結(jié)溫前,我們先復(fù)習(xí)一遍IPM的熱阻模型,如下圖以英飛凌自帶NTC的Mini系列IPM模塊散熱器安裝結(jié)構(gòu)為例:

圖1.IPM的熱阻模型

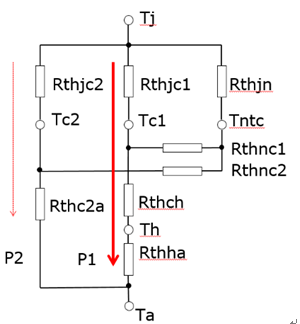

如圖2,P1是IGBT晶圓到模塊底部和散熱器的散熱路徑,P2是IGBT晶圓到模塊上部的散熱路徑,由于Rthch+Rthha《Rthc2a,所以P1為主要的功率耗散通道。同時(shí)我們要注意散熱風(fēng)量會(huì)影響Rthha跟Rthc2a。

圖2.IPM的簡(jiǎn)化熱阻模型

IPM的結(jié)溫計(jì)算

IPM的損耗是由IGBT的導(dǎo)通損耗和開(kāi)關(guān)損耗組成,驅(qū)動(dòng)芯片的損耗可以忽略不計(jì),計(jì)算原理和分立IGBT的損耗計(jì)算是一樣的,英飛凌在相關(guān)文檔都有很詳細(xì)的論述。

這里只簡(jiǎn)要提及計(jì)算過(guò)程,先利用規(guī)格書(shū)上圖3的I-V曲線找到不同電流條件下的Vcesat和Vf,通過(guò)跟實(shí)時(shí)電流的積分計(jì)算IGBT跟diode的導(dǎo)通損耗。然后利用雙脈沖測(cè)試平臺(tái)測(cè)試不同電流條件下的Eon,Eoff,Erec損耗, 再通過(guò)積分計(jì)算得到開(kāi)關(guān)損耗。當(dāng)然,因?yàn)橐?guī)格書(shū)參數(shù)本身會(huì)存在范圍誤差,為了得到更準(zhǔn)確地?cái)?shù)值,實(shí)際操作時(shí)可能需要更準(zhǔn)確的實(shí)測(cè)數(shù)據(jù)得到Ptotal。

得到Ptotal后,我們可以通過(guò)以下公式來(lái)計(jì)算單顆晶圓上的結(jié)溫Tj:

Tj=Tc+Ptotal*Rthj-c

Tj:IGBT的結(jié)溫

Tc:模塊晶圓正下方的表面溫度

Ptotal:IGBT開(kāi)關(guān)和導(dǎo)通損耗

Rthj-c:IGBT芯片和到封裝表面之間的熱阻

圖3.IGBT和二極管的I-V曲線

對(duì)于英飛凌IPM產(chǎn)品來(lái)說(shuō),我們有一個(gè)更簡(jiǎn)便的方法,如圖4可以利用仿真工具輸入實(shí)際使用的系統(tǒng)條件就可以直接算出對(duì)應(yīng)IPM在指定條件下的損耗和結(jié)溫。

圖4.英飛凌IPM仿真工具

結(jié)溫的檢測(cè)方法

通常我們能想到兩種最直接的辦法,一種紅外測(cè)溫儀直接檢測(cè),一種是預(yù)埋熱電藕測(cè)試。

如圖5第一種方法是將模塊在最熱的晶圓處開(kāi)口,露出晶圓并將其涂黑,用紅外測(cè)溫儀測(cè)量晶圓溫度。這種方法通常在工程研究上做參考評(píng)估用,實(shí)際產(chǎn)品測(cè)試時(shí)因空間結(jié)構(gòu)所限往往并不可取。

圖5.紅外測(cè)溫儀測(cè)試結(jié)溫

第二種方法需要IPM廠家提供預(yù)埋熱電偶的樣品,在最熱晶圓處開(kāi)孔至晶圓外露,預(yù)埋熱電藕于晶圓上方足夠近但又不接觸到晶圓的地方,樣機(jī)測(cè)試時(shí)可以通過(guò)數(shù)據(jù)采集儀讀取芯片溫度。

預(yù)埋熱電偶的測(cè)量方法建議通過(guò)測(cè)量IPM的直流非開(kāi)關(guān)工作狀態(tài)來(lái)模擬等損耗條件的實(shí)際工作狀況;直接進(jìn)行動(dòng)態(tài)負(fù)載測(cè)試建議采用手持式測(cè)溫儀減小干擾,并對(duì)測(cè)量引線及設(shè)備的布放進(jìn)行優(yōu)化,實(shí)際操作時(shí)難度還是非常大的。

利用結(jié)殼熱阻法測(cè)量模塊結(jié)溫是比較常見(jiàn)并且有效的一種方法:先測(cè)試殼溫Tc,通過(guò)結(jié)殼熱阻Rthj-c,然后利用我們上述計(jì)算出來(lái)的Ptotal功耗來(lái)計(jì)算得到結(jié)溫(Tj=Tc+Ptotal*Rthj-c)。

Tc殼溫指的是最高結(jié)溫晶圓正對(duì)散熱器的殼的溫度,要測(cè)得此點(diǎn)溫度需要在散熱器鉆孔或者開(kāi)槽布防熱電藕,如圖6的兩種開(kāi)槽方式:

圖6.Tc測(cè)試熱電偶安裝的開(kāi)槽方式

結(jié)溫標(biāo)定

在實(shí)際的項(xiàng)目開(kāi)發(fā)時(shí),我們只需要在開(kāi)發(fā)前期測(cè)試各種不同極限條件下的Tc和Tntc溫度,擬合出Ta 、Vs、Tntc、Vs、Tj的對(duì)應(yīng)曲線關(guān)系。

實(shí)現(xiàn)利用開(kāi)發(fā)樣機(jī)測(cè)試結(jié)果對(duì)實(shí)際產(chǎn)品進(jìn)行結(jié)溫估算標(biāo)定,必須滿足下面的條件:

二者的負(fù)載功率以及控制方法完全相同。

二者的系統(tǒng)熱阻參數(shù)必須相同,包括散熱器,散熱器與模塊接觸熱阻,散熱風(fēng)扇的風(fēng)量等。

二者的IPM必須相同。

實(shí)際產(chǎn)品的上述任何參數(shù)發(fā)生了改變,理論上都要通過(guò)樣機(jī)測(cè)試進(jìn)行重新標(biāo)定,圖7為例我們先標(biāo)定散熱器尺寸和風(fēng)速模型。

圖7.散熱器熱阻模型標(biāo)定

然后需要實(shí)測(cè)散熱器的熱阻,下圖以風(fēng)冷散熱器為例,取幾個(gè)典型的風(fēng)速點(diǎn),待熱平衡后,測(cè)量散熱器表面溫度和進(jìn)風(fēng)口溫度,并計(jì)算散熱器熱阻。

圖8.散熱器熱阻Vs風(fēng)速曲線

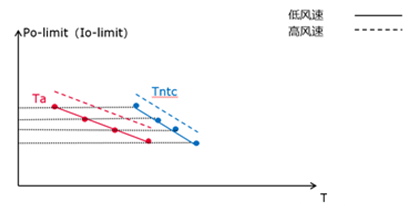

在相同條件下,通過(guò)讀取Tntc的溫度值,同時(shí)考慮到風(fēng)速對(duì)散熱器熱阻的影響,我們可以得到圖9的Tj 、VS、Tntc的擬合關(guān)系如下:

圖9.Tj VS Tntc在不同風(fēng)速下的擬合曲線

同時(shí)結(jié)合系統(tǒng)負(fù)載,可以得到如圖10對(duì)應(yīng)不同Ta條件下的受限于Tjmax的輸出功率值(或者負(fù)載相電流值),以及Po-limit(Io-limit)vs.Tntc的曲線。

圖10.Po-limit(Io-limit)vs. Tntc的曲線

結(jié)束語(yǔ)

利用測(cè)試樣機(jī)的結(jié)溫估算結(jié)果,可以在批量生產(chǎn)的產(chǎn)品中針對(duì)估算得到的經(jīng)驗(yàn)數(shù)據(jù),在不同Ta條件下,根據(jù)Tntc檢測(cè)結(jié)果的變化,來(lái)設(shè)定不同的功率限制值,從而控制Tj不要超過(guò)設(shè)定Tjmax值,保護(hù)IPM不會(huì)過(guò)熱而損壞。

功率達(dá)到限制值后的另外選擇:提高散熱風(fēng)扇的風(fēng)速,同時(shí)提升輸出功率限值到新風(fēng)速下的新限值,后期我們就可以直接采用Tntc溫度來(lái)合理評(píng)估溫度保護(hù)何限頻(電機(jī)轉(zhuǎn)速頻率)點(diǎn)。