隨著近年來(lái)全球芯片供應(yīng)鏈危機(jī)的擴(kuò)大和國(guó)內(nèi)對(duì)芯片需求的擴(kuò)大,國(guó)內(nèi)興建了多座8寸和12寸晶圓廠,例如青島芯恩,格科微,聞泰科技等等,傳統(tǒng)晶圓代工龍頭也不斷擴(kuò)產(chǎn),例如中芯臨港,中芯紹興以及無(wú)錫華宏七廠等。

相比晶圓廠這樣的大項(xiàng)目,同為半導(dǎo)體產(chǎn)業(yè)鏈中關(guān)鍵一環(huán)的光罩廠的動(dòng)向就不那么轟轟烈烈了。

光罩廠(mask shop)顧名思義,就是生產(chǎn)光罩的地方。和晶圓廠(wafer fab)相比,光罩廠的規(guī)模和產(chǎn)能都要小很多,但是作為光刻工藝中不可缺少的材料,光罩的成本也占到光刻成本的將近一半,其地位自然是相當(dāng)重要的!光罩在FPD,集成電路的前后道光刻中都是必須的材料。

本文只針對(duì)集成電路前道工藝中的光罩生產(chǎn)作簡(jiǎn)單介紹。

本土光罩廠的興起

光罩廠分為自建和獨(dú)立兩種。中芯國(guó)際和臺(tái)積電的光罩廠就屬于自建,而凸版和大日本印刷(DNP)這樣的就是獨(dú)立光罩廠。2020年以前,國(guó)內(nèi)有能力生產(chǎn)相對(duì)高端前道光掩模的光罩廠除了中芯國(guó)際,就只有凸版和廈門的PDMC(美日豐創(chuàng))這樣的外資或合資企業(yè)了。

盡管在封測(cè)領(lǐng)域清溢光電已經(jīng)可以實(shí)現(xiàn)大量而穩(wěn)定的出貨,在FPD領(lǐng)域路維光電的國(guó)產(chǎn)G11光罩產(chǎn)線也已經(jīng)建立,但是在集成電路前道領(lǐng)域高端國(guó)產(chǎn)光罩廠則是長(zhǎng)期處于缺位的狀態(tài),直到近些年才有所改觀。

但是2020年以后,隨著泉益光電和青島芯恩作為新的獨(dú)立和自建光罩廠的代表成長(zhǎng)起來(lái),并向各自的客戶出貨之后,國(guó)內(nèi)的新光罩廠也如同雨后春筍開始大量建設(shè)投產(chǎn)了。在《上海市先進(jìn)制造業(yè)發(fā)展“十四五”規(guī)劃》中,也提出了提升強(qiáng)化高端掩模板(光罩)的本土配套能力的要求。中芯國(guó)際在經(jīng)歷了美國(guó)多輪禁運(yùn)制裁后,也艱難實(shí)現(xiàn)了先進(jìn)制程所需的高端光罩的工藝研發(fā)并投入量產(chǎn)。除此之外,建廠達(dá)人張汝京博士也在嘉興參與光罩基板的研發(fā)和制造項(xiàng)目,為這種先進(jìn)材料的國(guó)產(chǎn)化貢獻(xiàn)力量,這便是后話了。

晶圓制造的原材料是硅片,而光罩制造的材料是光罩基板,目前全球范圍內(nèi),先進(jìn)的前道光罩基板供應(yīng)商僅有日本豪雅和信越以及韓國(guó)的S&ST,相比12寸大硅片,光罩基板的技術(shù)要求更高,壟斷程度也更高。所以張汝京博士參與的光罩基板項(xiàng)目的意義之重大,便可想而知。

目前,隨著需求的增長(zhǎng),中微光掩模,華潤(rùn)微旗下的迪斯光掩模以及中芯自建的光罩廠都在積極擴(kuò)建,升級(jí)產(chǎn)能和工藝。此外還有新玩家加入了光罩廠的行列,一些準(zhǔn)備自建光罩廠的晶圓廠也在伺機(jī)而動(dòng)。可見(jiàn),本土市場(chǎng)已經(jīng)認(rèn)識(shí)到了光罩廠的重要性。

光罩的工藝

光罩的制作基本流程大致如下圖所示,對(duì)應(yīng)晶圓制造的工藝,激光直寫(laser writer)相當(dāng)于曝光工藝,在光罩表面生成電路版圖,高端光罩會(huì)應(yīng)用到電子束直寫(electron beam writer)。隨后通過(guò)顯影和蝕刻將圖形轉(zhuǎn)移并固定到光罩上,并通過(guò)量測(cè)設(shè)備確定圖形的位置精度(registration)和特征尺寸(critical dimension),之后進(jìn)行缺陷檢測(cè),前道工藝到這里就完成了。

光罩設(shè)備的供應(yīng)商相比于晶圓廠壟斷程度更高,市場(chǎng)更小更單一。激光直寫的主要供應(yīng)商為美國(guó)應(yīng)用材料和瑞典邁康尼(Mycronics),電子束直寫設(shè)備則主要是日本的日本電子(JEOL)和NuFlare。位置精度量測(cè)的供應(yīng)商是美國(guó)的KLA和德國(guó)的蔡司,關(guān)鍵尺寸的測(cè)量設(shè)備則是日本的Holon和Advantest。缺陷檢測(cè)設(shè)備的來(lái)源更多樣,美國(guó)的KLA,日本的NuFlare和Lasertec都能提供成熟的解決方案。

光罩制作的后道工藝主要是驗(yàn)證和修復(fù)。驗(yàn)證工藝是對(duì)于缺陷檢測(cè)中發(fā)現(xiàn)的缺陷,模擬真實(shí)光刻的光學(xué)照明條件進(jìn)行空間成像檢測(cè),而修復(fù)則是使用化學(xué)或物理方法對(duì)缺陷進(jìn)行去除的工藝。通常流程為驗(yàn)證—修復(fù)—再驗(yàn)證,確保缺陷得到徹底去處。之后會(huì)進(jìn)行清洗,封膜(pellicle mount),然后出貨到晶圓廠。

后道供應(yīng)商的壟斷程度較前端更高,例如驗(yàn)證的設(shè)備供應(yīng)商僅有德國(guó)蔡司,修復(fù)設(shè)備則有日本的精工/日立和V Technology,高端電子束修復(fù)僅有德國(guó)蔡司。清洗設(shè)備由德國(guó)SUSS占據(jù)主要市場(chǎng)份額。

晶圓制造中的正膠和負(fù)膠工藝在光罩制造中也是相互對(duì)應(yīng)的,并且顯影和蝕刻工藝也可以同晶圓制造相對(duì)應(yīng)。曝光工藝中,光罩的制作采用的是maskless無(wú)掩模曝光,直接從設(shè)計(jì)版圖中讀取圖形使用激光或電子束來(lái)生成圖形。CD SEM和光學(xué)CD測(cè)量一類的設(shè)備在光罩廠中也有應(yīng)用,所以前道工藝可以類比晶圓制造,并不難理解。并且,光罩的圖形也是二維的,不需要構(gòu)建Source和Drain,所以相比晶圓制造的工藝流程,就顯得沒(méi)有那么復(fù)雜。

光罩制作的后道工藝就很不一樣了。由于光罩的用戶是光刻機(jī),而缺陷檢測(cè)得到的缺陷數(shù)量非常龐大,但實(shí)際上并非每個(gè)缺陷都會(huì)使光刻產(chǎn)生壞點(diǎn),因此需要進(jìn)行驗(yàn)證。驗(yàn)證的方法是使用光刻機(jī)的真實(shí)光照條件來(lái)模擬光刻機(jī)曝光,通過(guò)對(duì)空間成像進(jìn)行分析來(lái)判斷是否需要修復(fù)。通過(guò)驗(yàn)證工藝的挑選,就能夠只對(duì)關(guān)鍵缺陷進(jìn)行修復(fù),大大減少縮短光罩加工以及出貨的周期。隨光罩所對(duì)應(yīng)的光刻工藝的節(jié)點(diǎn)不同,從早期的激光修復(fù),到后期的聚焦離子束(FIB)修復(fù),如今最尖端的節(jié)點(diǎn)引入了電子束修復(fù)工具。

此外,針對(duì)某些特殊的軟缺陷,也有使用原子力顯微鏡(AFM)的微機(jī)械修復(fù)技術(shù)。

總之,因?yàn)楣庹稚系膱D形會(huì)被重復(fù)縮印到晶圓上,缺陷的存在會(huì)嚴(yán)重影響良率,特別是single die上的缺陷更是致命,所以零缺陷的光罩對(duì)光刻工藝至關(guān)重要。完成修復(fù)和驗(yàn)證后,光罩會(huì)被清洗去除殘余顆粒和化學(xué)沾污,封膜后出貨到晶圓廠的光刻產(chǎn)線。

為何光罩廠要擴(kuò)建

如同晶圓廠一樣,光罩廠也需要在無(wú)塵室中運(yùn)營(yíng),遵守半導(dǎo)體行業(yè)的產(chǎn)品控制和質(zhì)量管理原則。單片光罩的生產(chǎn)周期也遠(yuǎn)遠(yuǎn)大于晶圓,設(shè)備本身也耗資巨大,因此常年以來(lái),光罩生產(chǎn)的設(shè)備和材料也好,還是光罩廠本身也好,都是固定的玩家隊(duì)伍,鮮有新鮮血液的流入。但隨著近些年的國(guó)際環(huán)境和行業(yè)情況發(fā)生了變化,使得大量新光罩廠的興建和舊光罩廠的擴(kuò)產(chǎn)得以順利推進(jìn)。

首先,由于近年來(lái)美國(guó)制裁的影響和一些獨(dú)立光罩廠的出貨周期大幅延長(zhǎng)甚至受限,使得晶圓廠開始考慮自主可控并且安全的供應(yīng)鏈。對(duì)于原本被第三方外資把持的本土光罩制造行業(yè)來(lái)說(shuō),本土獨(dú)立光罩廠的強(qiáng)勢(shì)崛起背后有著強(qiáng)大的需求保障。不僅是出貨量的需求,大陸地區(qū)的凸版和PDMC的光罩生產(chǎn)能力,不足以滿足本土先進(jìn)制程的產(chǎn)線,而具有先進(jìn)制程節(jié)點(diǎn)光罩生產(chǎn)能力的新本土光罩廠在產(chǎn)品競(jìng)爭(zhēng)力上也給出了滿意的答復(fù)!

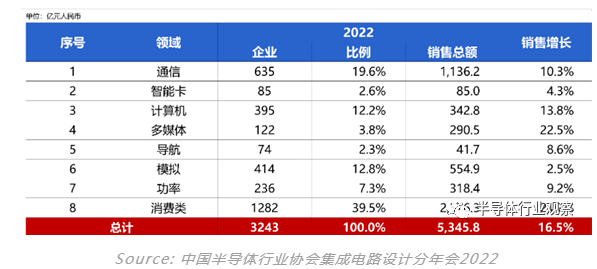

其次,隨著國(guó)內(nèi)的芯片產(chǎn)能增量巨大,芯片設(shè)計(jì)公司也相繼推出了各種不同類型和型號(hào)的芯片,使得所需的光罩種類和數(shù)量激增,自主可控的本土光罩廠也成為一種確保交期的可選項(xiàng),無(wú)論是自建還是獨(dú)立光罩廠都能在這巨大的市場(chǎng)中分到一杯羹。如下表所示,在2022年,國(guó)內(nèi)芯片設(shè)計(jì)企業(yè)參與的所有芯片種類設(shè)計(jì)的銷售額都有很大增長(zhǎng),現(xiàn)有市場(chǎng)的光罩產(chǎn)能明顯已經(jīng)無(wú)法滿足需求。同時(shí)計(jì)算機(jī),通信和消費(fèi)類芯片所需先進(jìn)制程比例很高,光罩?jǐn)?shù)量的需求進(jìn)一步擴(kuò)大。

所以,由于光罩的需求激增,獨(dú)立光罩廠的價(jià)格不僅上漲10~25%,甚至連交期也延長(zhǎng)到原來(lái)的4~7倍,這對(duì)于晶圓廠來(lái)說(shuō)自然是難以接受的。基于上述理由,新光罩廠的建立和現(xiàn)有光罩廠的擴(kuò)產(chǎn)成為了本土半導(dǎo)體產(chǎn)業(yè)的當(dāng)務(wù)之急。同時(shí),不僅僅是光罩產(chǎn)能,光罩基板的需求也是關(guān)鍵。就像做菜,有了灶頭,也不能沒(méi)有下鍋的菜,也就不難理解國(guó)產(chǎn)光罩基板項(xiàng)目的重要性了。

當(dāng)下,無(wú)論是晶圓廠還是光罩廠的建設(shè)都如火如荼,背后不僅僅是來(lái)自美國(guó)制裁的影響,更是基于本土市場(chǎng)強(qiáng)烈的需求增長(zhǎng)。相比晶圓廠,光罩廠的材料和設(shè)備的國(guó)產(chǎn)化進(jìn)度也遠(yuǎn)遠(yuǎn)落后于晶圓廠。盡管激進(jìn)地追求全盤國(guó)產(chǎn)化并不可取,但是這背后的需求也是本土材料和設(shè)備供應(yīng)商的藍(lán)海,前景廣闊。

目前,本土光罩廠所生產(chǎn)的光罩已經(jīng)覆蓋了28nm以上的成熟制程節(jié)點(diǎn),并積極為擴(kuò)大先進(jìn)制程的需求做進(jìn)一步擴(kuò)產(chǎn)。但同時(shí)我們也應(yīng)該清醒地認(rèn)識(shí)到,除了設(shè)備工藝能力的限制外,本土光罩廠對(duì)先進(jìn)光罩包括成熟光罩在內(nèi)的認(rèn)識(shí)還是有欠缺的。本土光罩廠應(yīng)當(dāng)加強(qiáng)與設(shè)備以及材料供應(yīng)商的合作,加深對(duì)工藝的理解,合作開發(fā)更適合自身的定制化設(shè)備和軟件功能,全方位提升光罩的性能指標(biāo)和良率。

隨著這些年國(guó)內(nèi)集成電路產(chǎn)業(yè)的高速發(fā)展,無(wú)論是晶圓廠或是光罩廠都出現(xiàn)了巨大的人才缺口,因此整個(gè)人才體系的培養(yǎng)和建立也必須建立在循序漸進(jìn)的基礎(chǔ)上,頻繁的人員流動(dòng)帶來(lái)的傷害是巨大的,這點(diǎn)必須被清醒地認(rèn)識(shí)到。去年10月7日的美國(guó)禁令又一次充分使我們認(rèn)識(shí)到,依靠高薪的外部人員引進(jìn)并不能長(zhǎng)久,只有土生土長(zhǎng)的人才和技術(shù)才能落地生根,枝繁葉茂。

總之,本土光罩廠的大建序幕已經(jīng)拉開,這也必將補(bǔ)齊本土芯片產(chǎn)業(yè)鏈的又一塊版圖。

歡迎關(guān)注電子技術(shù)應(yīng)用2023年2月22日==>>商業(yè)航天研討會(huì)<<