本文引用地址:http://www.eepw.com.cn/article/202303/443986.htm

汽車電氣化發(fā)展正在推動當前汽車電氣設計架構的變革。這既增加了汽車運行所需的電力,也影響了設計人員為各種車載系統(tǒng)供電的方式。全球范圍內的工程師正竭力解決里程有限以及充電站不足的問題。經濟上有很多懸而未決的問題。這可能是工程師面臨過的最重要的電源挑戰(zhàn)。

例如,純電動汽車 (BEV) 和插電式混合動力汽車 (PHEV) 的動力系統(tǒng)使用高壓電池(800V 或 400V),該高壓電池還必須在 48V 及 12V 下為汽車配件供電。降低這些負載所需的 DC-DC 轉換器一般都很笨重。但可通過結合基于 Vicor 正弦振幅轉換 (SAC?) 電源拓撲的轉換器來緩解這一問題。SAC 可幫助設計人員將 DC-DC 轉換器重量銳減 50%,將封裝體積銳減 60%,從而可提供傳統(tǒng)電源方案所無法比擬且具備改變游戲規(guī)則的優(yōu)勢。

純電動汽車的耗電量是傳統(tǒng)燃油汽車的 20 倍

汽車的電氣化是用電網發(fā)電取代車載發(fā)電,這些能量儲存在高壓電池中。除了這一變革,諸如電動轉向和電動懸架、ADAS 和信息娛樂系統(tǒng)等大量控制系統(tǒng)和子系統(tǒng)的轉換,也為電源系統(tǒng)工程師帶來了新的挑戰(zhàn)。與內燃機 (ICE) 相比,電動汽車的電源需求提高了 20 倍。當前的純電動汽車需要 100kW 以上的電源,配件的電源需求至少占這一總需求的 4kW。相比之下,ICE 只需要 2.5 至 4.5kW 的總電源。這一指數(shù)級增長給工程師造成了巨大的障礙。

圖 1:與內燃機 (ICE) 相比,電動汽車的電源需求提高了 20 倍。與內燃機 2.5 ~ 4.5kW 的電源需求相比,目前純電動汽車的需求為 100kW 以上。

工程師面臨的另一項重大變革是,電力來源不再是通過 ICE 發(fā)電的、持續(xù)運行的 12V 交流發(fā)電機,而是使用電池中儲存且有限的 400V 或 800V 電源。許多配件都在 12V 電壓下進行了成本和性能優(yōu)化,因此需要在車輛中保留 12V 電源。因而,電源系統(tǒng)工程師需要一個將高壓電池電源轉換為 48V 或 12V 的架構,才能滿足各種車輛子系統(tǒng)的需求。理想的系統(tǒng)將最大限度提升功率密度,以減輕重量并縮小單位體積。

SAC 支持更輕、更小的電源轉換

圖 2:SAC 工藝的基礎是零電壓/零電流開關,可實現(xiàn)固定比率電壓轉換。

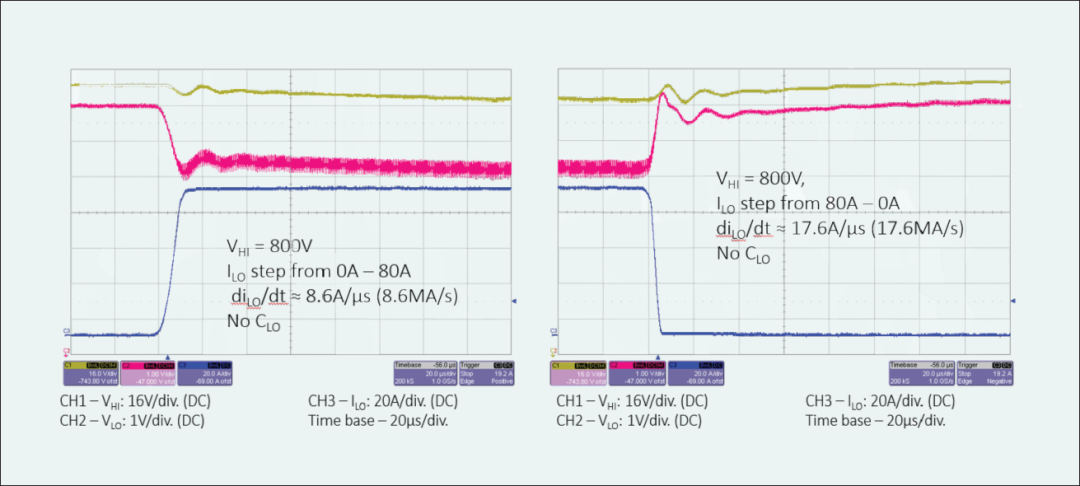

為盡可能使轉換器更小,開關在 1300KHz 以上的頻率下完成,這允許使用更小的磁性材料和更短的路徑運轉。SAC 一方面的優(yōu)勢是表現(xiàn)出每秒超過 8.6MA 的極快瞬態(tài)響應。

圖 3:Vicor SAC 拓撲具有極快的瞬態(tài)響應性能。這里的基準測試顯示:在瞬態(tài)率為 8.6MA/s 的情況下,加載步長為 0 ~ 80A,也就是說空載至滿負載用時不足 10μs,速度明顯比使用電池快。80 ~ 0A 的加載步長的轉換速率甚至更快,達到 17.6MA/s 瞬態(tài)率 。

SAC DC-DC 轉換器已經在高性能計算領域使用了幾十年,可提供超過 15kW/kg 和 85kW/L 的功率密度。汽車電氣化也同樣離不開該技術。

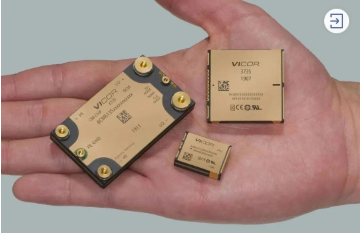

圖 4:Vicor 電源模塊不僅體積小、功率密度大,而且非常靈活,可設計用于充電、轉換和橋接的架構。

如何構建小型化電動汽車供電網絡

使用基于 SAC 的器件,不僅可縮小電源網絡組件的尺寸,而且允許電源工程師采用大量不同的方式優(yōu)化供電網絡。電池電壓可輕松轉換為 48V,并在負載點從 48V 網絡降至 12V。使用 Vicor 高壓 BCM?母線轉換器,能輕松實現(xiàn)從主電池 (400/800V) 到 48V 的轉換。BCM 僅重 58 克,體積僅為 0.016L,可提供 2.5kW 的 48V 電源。48V 電源可使用高效 ZVS PRM? 穩(wěn)壓器穩(wěn)壓,其重量僅為 40 克,體積為 0.01L。

48V 穩(wěn)壓電源可使用一款負載點 DCM? DC-DC 穩(wěn)壓器轉換為 12V;用于此處的 2kW 器件重量為 29 克,體積為 0.01 升。使用 SAC 拓撲,只需 136 克的轉換器件,系統(tǒng)便可提供 2kW 的 12V 穩(wěn)壓電源,這不僅可銳減高達 65%的系統(tǒng)重量,而且還可節(jié)省多達 50% 的 DC-DC 轉換器封裝空間。

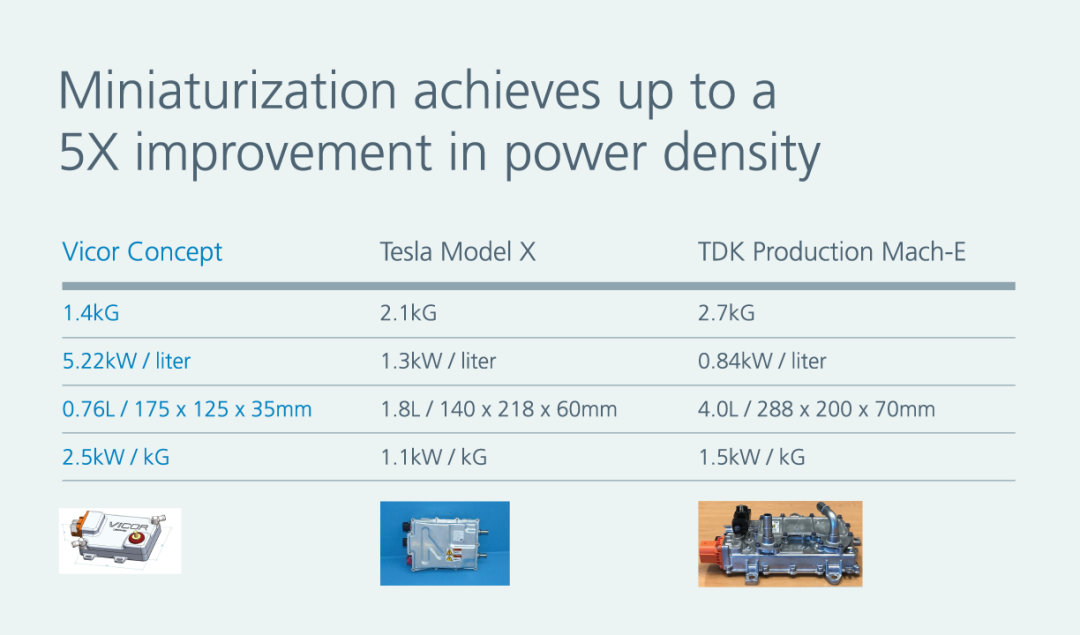

圖 5:比較一些當今最普及純電動汽車的轉換器,可以了解每一種轉換器的重量及空間需求。

這些是目前可提供的最好系統(tǒng),但由于使用了基于可用的最佳分立式組件集的標準設計,其功率密度很低。這些均可通過使用 SAC 拓撲和 Vicor 電源模塊顯著提升。

為了從 400V 電池電源提供 4kW 的 12V 穩(wěn)壓電源,系統(tǒng)不僅需要使用 BCM?提供隔離和 48V 饋電,而且還需要使用 DCM? 降壓轉換至 12V 電源。兩個 BCM6135 器件和兩個 DCM3735 器件組成的陣列可用于提供所需的 4kW 電源。該芯片組重量僅 266g,功率密度為 15kW/kg,占位空間僅 0.046L,即體積功率密度為 87kW/L。為了在車輛中提供全面的功能,還需要一些額外的電路,其中包括高壓連接器、低壓連接器、散熱片、外殼、帶附加電路(反向極性、預充電、EMI 濾波器)的 PCB 以及用于 CAN 通信的隔離器和連接器。

加上新增的系統(tǒng)部件,4kW DC-DC 轉換器的重量僅為 1.4kg,功率密度為 2.5kW/kg,體積只有 0.76L,因此體積功率密度為 5.22kW/L。

圖 6:與其它解決方案相比,Vicor 電源轉換器的體積更小,效率更高,功率密度提高了 6 倍。

因此,與目前可提供最大體積密度的特斯拉 DC-DC 轉換器相比,Vicor 系統(tǒng)的體積功率密度提高了 6 倍,體積縮小了 58%。據統(tǒng)計,每減輕 1 公斤重量,汽車的行駛里程就能增加 0.8 公里。因此,Vicor 系統(tǒng)不僅可為其它組件騰出更多封裝空間,而且還可增加 1.0 公里的行駛里程。此外,小型化 Vicor 系統(tǒng)的重量是福特野馬 Mach-E 系統(tǒng)的一半,但提供的有效功率密度提高了 1.7 倍。

所有車輛,無論是內燃機,還是全電動系統(tǒng),都面臨著最大限度減輕車輛重量和優(yōu)化車輛體積的挑戰(zhàn)。使用基于 SAC 的技術來實現(xiàn) DC-DC 電源轉換的小型化,為實現(xiàn)這些目標指明了道路。

汽車電氣化發(fā)展正在挑戰(zhàn)對于工程師如何設計各種逐漸增大供電的車載系統(tǒng)。

Greg Green

Vicor 汽車客戶項目總監(jiān)

現(xiàn)任 Vicor 公司汽車客戶項目總監(jiān)。他在汽車行業(yè)擁有超過 33 年的豐富經驗,涉及 OEM 廠商和一級供應商的制造、設計工程和產品線管理。Greg 豐富的汽車產業(yè)經驗包括制造、產品開發(fā)和業(yè)務開發(fā)等。Greg 先后畢業(yè)于密歇根大學和凱特林大學,分別獲航空航天工程學士學位和制造管理碩士學位。

更多信息可以來這里獲取==>>電子技術應用-AET<<