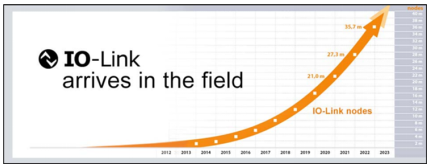

工業(yè)4.0的關(guān)鍵在于從工廠(chǎng)車(chē)間邊緣收集數(shù)據(jù),為工廠(chǎng)控制器提供有價(jià)值的洞察,幫助工廠(chǎng)做出更明智或“更智慧”的決策。此外還讓制造商能夠快速輕松地定制產(chǎn)品,而無(wú)需為重新配置制造流程付出大量成本。這就打開(kāi)了“單件小批量生產(chǎn)”制造流程的大門(mén),有助于減少浪費(fèi),讓工廠(chǎng)生產(chǎn)更加可持續(xù)。IO-Link在實(shí)現(xiàn)工業(yè)4.0方面扮演著重要角色,不僅適用于新工廠(chǎng),而且還能輕松升級(jí)現(xiàn)有老舊設(shè)施。近年來(lái),IO-Link節(jié)點(diǎn)的數(shù)量呈指數(shù)級(jí)增長(zhǎng),預(yù)計(jì)這種增長(zhǎng)趨勢(shì)將持續(xù)發(fā)展。這篇博文探討IO-Link為追求智能化流程的制造商帶來(lái)的三大關(guān)鍵優(yōu)勢(shì)。下方的圖1顯示了IO-Link的增長(zhǎng)率。

圖1.IO-Link節(jié)點(diǎn)安裝數(shù)量不斷增加

1. IO-Link將智能引入邊緣

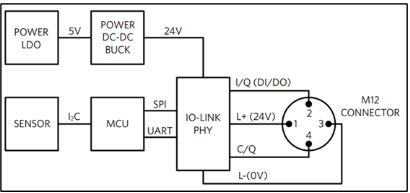

IO-Link為工廠(chǎng)車(chē)間邊緣的傳感器和執(zhí)行器提供高達(dá)230kbps的雙向數(shù)字?jǐn)?shù)據(jù)通信接口,使其能夠測(cè)量、監(jiān)控和控制生產(chǎn)線(xiàn)的各個(gè)階段。邊緣處理的決策越多,需傳輸?shù)娇刂剖襊LC的數(shù)據(jù)就越少,從而能夠有效節(jié)省時(shí)間和能源。例如,除了C/Q數(shù)據(jù)線(xiàn)之外,傳感器還可以使用IO-Link接口中的引腳2 (I/Q)作為數(shù)字輸出(DO),讀取來(lái)自二進(jìn)制傳感器的輸入信號(hào),并同時(shí)驅(qū)動(dòng)LED指示超過(guò)閾值的情況,而無(wú)需用戶(hù)輸入來(lái)做出此決策。下方圖2為典型IO-Link傳感器的框圖。

圖2.IO-Link傳感器的構(gòu)建模塊

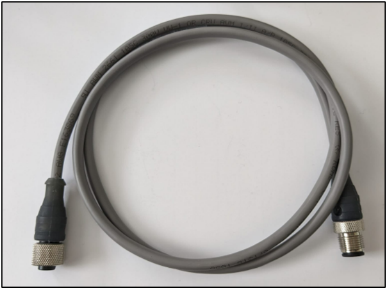

2. IO-Link支持簡(jiǎn)化安裝

IO-Link使用標(biāo)準(zhǔn)化接口,用工業(yè)環(huán)境中普遍使用的便捷M12連接器取代了傳統(tǒng)的模擬、二進(jìn)制和串行接口。此外,該接口采用標(biāo)準(zhǔn)非屏蔽布線(xiàn)安裝方式(例如圖3中帶M12連接器的3芯非屏蔽IO-Link電纜),因此升級(jí)設(shè)施以使用IO-Link的成本很低。IO-Link還向后兼容串行輸入/輸出(SIO)二進(jìn)制信號(hào),也就是說(shuō)支持IO-Link的傳感器可以使用標(biāo)準(zhǔn)數(shù)字輸入通信通道與現(xiàn)有PLC進(jìn)行通信。PLC模塊升級(jí)為與IO-Link主站連接后,IO-Link通道上的C/Q線(xiàn)路就可以與工廠(chǎng)車(chē)間的設(shè)備進(jìn)行雙向通信。IO-Link與現(xiàn)場(chǎng)總線(xiàn)類(lèi)型無(wú)關(guān),可以在各種工業(yè)網(wǎng)絡(luò)架構(gòu)中無(wú)縫使用。

圖3.IO-Link電纜

3. IO-Link有助于減少維護(hù)并增加正常運(yùn)行時(shí)間

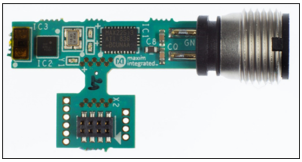

IO-Link有助于確保實(shí)時(shí)診斷信息暢通無(wú)阻,讓工程師可以及時(shí)發(fā)現(xiàn)并迅速解決問(wèn)題,防患于未然,同時(shí)讓技術(shù)人員也能快速更換故障傳感器。支持IO-Link的設(shè)備具有自主調(diào)試和自動(dòng)設(shè)置參數(shù)的功能,從而能夠進(jìn)一步簡(jiǎn)化上述任務(wù)的操作過(guò)程。在許多情況下,技術(shù)人員可以從控制室遠(yuǎn)程執(zhí)行配置更新,無(wú)需前往工廠(chǎng)車(chē)間。舉個(gè)例子,需調(diào)整生產(chǎn)線(xiàn)以生產(chǎn)不同產(chǎn)品時(shí),技術(shù)人員可以實(shí)時(shí)重新配置相關(guān)工藝參數(shù),從而盡可能縮短停機(jī)時(shí)間,加速恢復(fù)全面生產(chǎn)。下方圖4為距離傳感器的參考設(shè)計(jì),例如用于測(cè)量傳送帶上物體尺寸的距離傳感器。然而,與傳統(tǒng)傳感器不同的,如果需要更改物體尺寸的公差,可以通過(guò)遠(yuǎn)程控制修改該IO-Link傳感器測(cè)量距離。

圖4.MAXREFDES174:IO-Link距離傳感器

更多精彩內(nèi)容歡迎點(diǎn)擊==>>電子技術(shù)應(yīng)用-AET<<