充電系統(tǒng)廣泛應(yīng)用于物理試驗(yàn)、開(kāi)關(guān)技術(shù)等研究課題。早期的充電系統(tǒng)主要是通過(guò)手動(dòng)調(diào)節(jié)調(diào)壓器來(lái)改變高壓電源的輸出,充電過(guò)程易受操作人員主觀影響,穩(wěn)定度低,難以實(shí)現(xiàn)整個(gè)實(shí)驗(yàn)過(guò)程的自動(dòng)控制;部分系統(tǒng)采用了電動(dòng)調(diào)壓器,通過(guò)控制電機(jī)帶動(dòng)調(diào)壓器進(jìn)行電壓調(diào)節(jié),調(diào)節(jié)過(guò)程中滯后現(xiàn)象明顯,且電動(dòng)調(diào)壓器體積功率普遍較大,不利于小型充電系統(tǒng)使用;基于串聯(lián)諧振的高頻高壓充電" title="高壓充電">高壓充電電源體積小、效率高,但成本高,線路復(fù)雜;充電設(shè)備多用于高電壓、大電流的場(chǎng)合,瞬時(shí)放電產(chǎn)生的空間干擾和地線干擾相當(dāng)嚴(yán)重,對(duì)示波器等精密測(cè)試儀器有一定的影響。因此,研制穩(wěn)定可靠的程控" title="程控">程控高壓充電系統(tǒng)很有必要。

1 系統(tǒng)概述

某試驗(yàn)需要一臺(tái)充電設(shè)備,要求單極性充電,充電電壓-20~-80 kV連續(xù)可調(diào),充電時(shí)間小于100 s,儲(chǔ)能設(shè)備為電容器,充放電過(guò)程不允許人員在場(chǎng),所有操作必須在屏蔽間完成。

2 系統(tǒng)設(shè)計(jì)" title="系統(tǒng)設(shè)計(jì)">系統(tǒng)設(shè)計(jì)

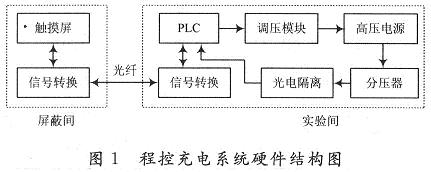

程控高壓充電系統(tǒng)的硬件結(jié)構(gòu)如圖1所示。主控部分位于屏蔽間內(nèi),包括觸摸屏和信號(hào)轉(zhuǎn)換電路,實(shí)現(xiàn)高壓設(shè)置,充電啟停,接地瀉放等控制命令的發(fā)送,以及充電系統(tǒng)工作狀態(tài)和實(shí)際電壓的顯示;充電系統(tǒng)位于實(shí)驗(yàn)間,包括信號(hào)轉(zhuǎn)換,PLC,調(diào)壓模塊,高壓采樣等,通過(guò)接收主控部分的控制命令,完成儲(chǔ)能電容充電等動(dòng)作。為實(shí)現(xiàn)屏蔽間和實(shí)驗(yàn)間的完全隔離,采用光纖作為數(shù)據(jù)傳輸介質(zhì)。

|

2.1 觸摸屏

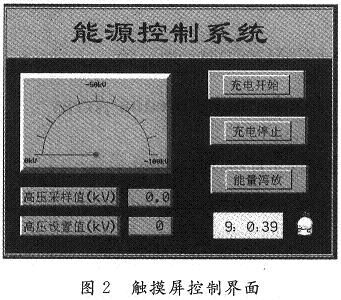

屏蔽間內(nèi)除了放置程控高壓充電系統(tǒng)的主控部分,還包括操作臺(tái),示波器等其他物理實(shí)驗(yàn)需要的儀器設(shè)備,從而要求程控高壓充電系統(tǒng)的主控部分體積小,易于觀測(cè),操作簡(jiǎn)便。用觸摸屏作為監(jiān)控系統(tǒng)的人機(jī)界面,除節(jié)省PLC的I/O點(diǎn)數(shù)之外,還提高了生產(chǎn)監(jiān)控能力,簡(jiǎn)化了操作面板。綜合比較后采用IO英寸的觸摸屏作為主控設(shè)備,并嵌入操作臺(tái),和其他儀器設(shè)備的操作窗口位于一個(gè)平面,方便操作人員的使用。圖2為觸摸屏控制界面,具有指針和數(shù)字兩種實(shí)際電壓顯示方式,通過(guò)鍵盤(pán)輸入設(shè)置電壓,控制按鍵按照功能互鎖,避免誤操作。需要注意的是,為了有效提高觸摸屏和PLC之間的數(shù)據(jù)傳輸效率,在觸摸屏編程過(guò)程中,最好將使用的數(shù)據(jù)區(qū)設(shè)置為一段連續(xù)的PLC寄存器地址。

|

2.2 充電控制

PLC是整個(gè)充電控制的核心,充電開(kāi)始后,首先輸出一個(gè)0~10 V的直流信號(hào)到調(diào)壓模塊,控制調(diào)壓模塊輸出一個(gè)0~220 V交流電壓到高壓電源,經(jīng)過(guò)高壓電源升壓整流后給儲(chǔ)能電容充電,再通過(guò)高壓側(cè)并聯(lián)的高壓分壓器,把0~-80 kV的高壓信號(hào)轉(zhuǎn)換為0~-8 V的低壓信號(hào),隔離調(diào)理后送到PLC,PLC獲取后和設(shè)置電壓對(duì)比,調(diào)整輸出的直流信號(hào),實(shí)現(xiàn)充電過(guò)程的閉環(huán)控制。但是,從PLC輸出直流信號(hào)到高壓電源穩(wěn)定輸出高壓,有一個(gè)滯后時(shí)間,如果采用簡(jiǎn)單閉環(huán)控制,會(huì)造成控制過(guò)程失調(diào),高壓輸出震蕩,無(wú)法達(dá)到指標(biāo)要求。因此,系統(tǒng)使用了PID控制方法。

PID調(diào)節(jié)的實(shí)質(zhì)就是根據(jù)輸入的偏差值,按比例、積分和微分的函數(shù)關(guān)系進(jìn)行運(yùn)算,其運(yùn)算結(jié)果用以輸出控制,從而減小時(shí)滯,防止超調(diào),獲得穩(wěn)定的輸出數(shù)據(jù)。但由于被控對(duì)象的工作過(guò)程具有多樣性,使得PID參數(shù)的正確獲取較為復(fù)雜,需要通過(guò)反復(fù)調(diào)試,獲取盡可能多的實(shí)驗(yàn)數(shù)據(jù)后確定。PID控制在PLC中既可用PID硬件模塊實(shí)現(xiàn),也可用軟件實(shí)現(xiàn),應(yīng)根據(jù)實(shí)際的控制系統(tǒng)規(guī)模以及成本等因素選取。本系統(tǒng)采用的是S7-200系列的PLC,實(shí)際編程中直接使用PLC內(nèi)部的PID控制指令,主要解決高壓過(guò)沖和振蕩兩個(gè)問(wèn)題。

單相交流調(diào)壓模塊集同步變壓器、相位檢測(cè)電路、移相觸發(fā)電路和輸出可控硅于一體,當(dāng)改變控制電壓的大小,就可改變輸出可控硅的觸發(fā)相角,即實(shí)現(xiàn)單相交流電的調(diào)壓。考慮到電網(wǎng)電壓的波動(dòng)和負(fù)載在啟動(dòng)時(shí)一般都比其額定電流大幾倍,及晶閘管芯片抗電流沖擊能力較差等因素,在選取模塊電流規(guī)格時(shí)應(yīng)留出適當(dāng)裕量。阻性負(fù)載的模塊標(biāo)稱電流應(yīng)為負(fù)載額定電流的2倍;感性負(fù)載的模塊標(biāo)稱電流應(yīng)為負(fù)載額定電流的3倍。另外,調(diào)壓模塊的過(guò)電壓能力差,若模塊內(nèi)部未自帶過(guò)電壓保護(hù)線路,可以外接阻容吸收回路或壓敏電阻進(jìn)行保護(hù)。

光電隔離模塊的作用是將高壓地和控制地分開(kāi),從而保護(hù)后端的模擬采樣等控制線路。選用時(shí)要選擇合適的頻帶范圍和驅(qū)動(dòng)能力,確保不影響正常的數(shù)據(jù)傳送。

按照模擬量隔離模塊的接線方式,其輸入端等效電阻和高壓分壓器的低壓臂電阻并聯(lián),當(dāng)輸入端等效電阻不能明顯大于高壓分壓器的低壓臂電阻時(shí),就會(huì)影響到高壓分壓器的分壓比。除了選擇較大輸入阻抗的隔離模塊外,還可以使用運(yùn)放設(shè)計(jì)中間電路,利用其高輸入阻抗的特性進(jìn)行匹配,或者通過(guò)軟件校正。

2.3 信號(hào)轉(zhuǎn)換電路

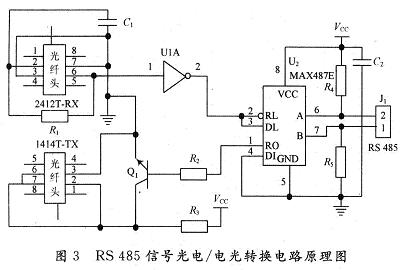

S7-200PLC支持多種通信協(xié)議,比如點(diǎn)到點(diǎn)接口協(xié)議(PPI)、多點(diǎn)接口協(xié)議(MPI)、Profibus協(xié)議、用戶定義的協(xié)議等。觸摸屏和PLC之間采用RS 485協(xié)議通訊,為避免實(shí)驗(yàn)過(guò)程中儲(chǔ)能電容放電產(chǎn)生的高壓脈沖干擾通過(guò)串行總線耦合到屏蔽間內(nèi)部,設(shè)計(jì)了針對(duì)RS 485協(xié)議的光電/電光轉(zhuǎn)換電路,實(shí)現(xiàn)串口數(shù)據(jù)的光纖傳輸。由于RS 485屬于半雙工協(xié)議,標(biāo)準(zhǔn)的協(xié)議轉(zhuǎn)換芯片都需要控制數(shù)據(jù)流方向,一般采用的方式是用一根信號(hào)線來(lái)控制,實(shí)現(xiàn)收發(fā)的切換,這種方式不但需要增加電路,還需要進(jìn)行編程控制。本系統(tǒng)采用的思路則巧妙的由硬件本身完成了接收和發(fā)送的自動(dòng)轉(zhuǎn)換,電路簡(jiǎn)單,抗干擾能力強(qiáng),可靠實(shí)現(xiàn)了RS 485信號(hào)和TTL信號(hào)的轉(zhuǎn)換。

1414T和2412T是一對(duì)標(biāo)準(zhǔn)的光電收發(fā)器件,最高數(shù)據(jù)傳輸速度為5 Mb/s,傳輸距離超過(guò)1 km,完全滿足RS 485信號(hào)的傳輸要求。對(duì)于1414T光發(fā)射器必須提供足夠的正向驅(qū)動(dòng)電流才能發(fā)出所需光功率,而2412T是集電極開(kāi)路輸出,通過(guò)一個(gè)上拉電阻即可獲得光信號(hào)經(jīng)光電二極管轉(zhuǎn)換成的電信號(hào)。根據(jù)光電收發(fā)器件的電器特性,增加必要的驅(qū)動(dòng)、反向等電路后,系統(tǒng)能夠可靠進(jìn)行TTL信號(hào)的光纖傳送和轉(zhuǎn)換,從而實(shí)現(xiàn)RS 485信號(hào)的長(zhǎng)距離光纖傳輸。電路原理圖如圖3所示,其中Q1應(yīng)根據(jù)使用的串口通訊速度選取合適的開(kāi)關(guān)管,并根據(jù)光纖的長(zhǎng)度來(lái)調(diào)節(jié)R3的阻值,以改變光發(fā)射功率,確保光傳輸穩(wěn)定可靠。

|

3 結(jié) 語(yǔ)

此程控充電系統(tǒng)完全滿足設(shè)計(jì)要求,已經(jīng)應(yīng)用于多項(xiàng)物理實(shí)驗(yàn),抗干擾能力強(qiáng),可靠性好。簡(jiǎn)單修改觸摸屏和PLC程序,可以配合不同指標(biāo)的高壓電源組成各種充電系統(tǒng),通用性好,使用范圍廣。通過(guò)修改通訊協(xié)議,還可以用計(jì)算機(jī)替代觸摸屏,將充電系統(tǒng)納入整個(gè)實(shí)驗(yàn)控制系統(tǒng)進(jìn)行統(tǒng)一管理。系統(tǒng)中使用的RS 485光傳輸電路,可以廣泛用于高壓大電流場(chǎng)合,有效提高主控設(shè)備的抗干擾能力。