射頻/微波器件的封裝設(shè)計(jì)非常重要,封裝可以保護(hù)器件,同時(shí)也會(huì)影響器件的性能。因此封裝一定要能提供優(yōu)異的電學(xué)性能、器件的保護(hù)功能和屏蔽作用等等。高性能射頻微波器件通常采用陶瓷封裝材料,陶瓷材料的介電性能在較寬的溫度和頻率范圍之內(nèi)都很穩(wěn)定,能承受很高的加工和工作溫度,機(jī)械性能優(yōu)異,能提供較好的防潮濕功能和優(yōu)異的氣密性。對(duì)于高頻器件,陶瓷材料的熱膨脹系數(shù)和半導(dǎo)體芯片材料的膨脹系數(shù)相近,并能支持較高的集成度和復(fù)雜的I/O管腳分布。

常見(jiàn)的陶瓷封裝制作方法有:共燒陶瓷工藝,厚膜、薄膜工藝。共燒陶瓷工藝適合大規(guī)模生產(chǎn);對(duì)于中小批量生產(chǎn),以及一些客戶定制的產(chǎn)品,通常采用厚膜、薄膜工藝。盡管上述的幾種工藝都很成熟可靠,但是其成本、工藝難以控制,而且對(duì)表面貼裝技術(shù)有所限制。Remtec公司發(fā)明的鍍銅厚膜PCTF(Plated Copper on Thick Film)技術(shù)可以解決上述問(wèn)題,可以生產(chǎn)高性能SMT器件,并且經(jīng)濟(jì)、可靠,適用于中小批量生產(chǎn)(每年幾千----每月十萬(wàn)左右的產(chǎn)能)

PCTF技術(shù)是一種可行的、經(jīng)濟(jì)的射頻器件封裝方案,可以降低生產(chǎn)成本,并可有效加快投入市場(chǎng)的速度。該技術(shù)具有穩(wěn)定的電學(xué)特性、良好的散熱性能以及很高的可靠性。PCTF技術(shù)允許直接將大塊的陶瓷封裝或襯底固定在微波PCB板上,符合RoHS標(biāo)準(zhǔn)的焊接,還可支持大面板、多陣列的封裝形式。基于PCTF技術(shù)的封裝或襯底適用的頻率范圍是100MHz至24GHz,該技術(shù)特別適合需要低熱阻(1到2°C/W 或更低)的應(yīng)用。

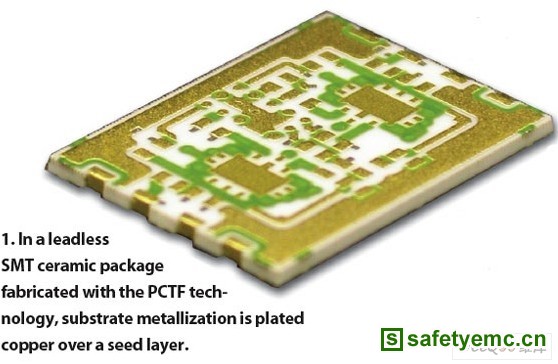

采用無(wú)引腳的陶瓷SMT技術(shù)的優(yōu)點(diǎn)很多,采用PCTB技術(shù)制造陶瓷SMT封裝,陶瓷襯底始終是無(wú)引腳SMT封裝的基底,上面覆蓋一層環(huán)氧材料的覆蓋層,或者使用金屬環(huán)型框架/蓋板形成氣密的腔體(圖1),。采用在種子層(seed layer)上鍍銅,最后鍍鎳-金層,實(shí)現(xiàn)襯底的金屬化。因此該封裝可以承受多次焊接以及+400°C的高溫。該方案還支持標(biāo)準(zhǔn)裝配技術(shù),例如高溫合金芯片粘合、環(huán)氧材料粘合、BGA(ball-grid-array)封裝、倒扣封裝以及ribbon鍵合技術(shù)。PCTF封裝還可以采用無(wú)磁性材料,適用于核磁共振成像MRI(magnetic-resonance-imaging)系統(tǒng)等無(wú)磁應(yīng)用。

PCTF表面貼裝器件具有三項(xiàng)顯著特點(diǎn):銅金屬化、鍍銅實(shí)心插入式通孔、PCTF保護(hù)層。銅金屬化適合射頻信號(hào)傳輸,同時(shí)還有較好的散熱效果。實(shí)心通孔和保護(hù)層可以提供多種功能:可以降低陶瓷襯底的熱阻,為封裝提供接地,還可提供低電感互聯(lián)(寄生電感對(duì)高頻性能影響較大);插入式通孔的直流電阻小于1mOhm,在4GHz時(shí),其損耗小于0.1dB;實(shí)心通孔的熱導(dǎo)率大于200 W/m-°C,對(duì)應(yīng)其熱阻小于1°C/W,提供很好的功率控制特性。通孔的氣密性(1×10–8 cm2/s)保證了芯片與外間的完全隔絕。

PCTF工藝還可增強(qiáng)器件的可靠性,由于采用了銅鍍層的覆蓋物,大型的無(wú)引腳SMT器件,通過(guò)可靠的焊接可以直接裝在PCB板上。典型的封裝尺寸為0.16平方英寸到1.00平方英寸。器件通常采用4.5×4.5英寸的多組包裝。其元件組裝、芯片粘合、鍵合甚至測(cè)試、包裝等流程可以實(shí)現(xiàn)全自動(dòng)化。

陶瓷的襯底陣列具有切割孔(激光切割),可以簡(jiǎn)化分割過(guò)程。如有需要還可以使用切割機(jī)替代激光。能在較大的面板上處理并提供封裝,是PCTF能降低成本的一個(gè)主要原因。能在PCB板上直接焊接大型(大于0.5英寸)無(wú)引腳陶瓷封裝器件,是PCTF的另一項(xiàng)獨(dú)有特點(diǎn),并且經(jīng)過(guò)長(zhǎng)時(shí)間的考驗(yàn)。該技術(shù)可以在PCB板上安裝大型的SMT射頻器件(甚至是氣密型的)。另一項(xiàng)優(yōu)勢(shì)時(shí),該技術(shù)具有很好的可焊接性,可以承受滿足RoHS要求的、多次、長(zhǎng)時(shí)間的焊接操作,并且保證封裝的完整性和可靠性。