隨著工業(yè)和科學(xué)技術(shù)的不斷發(fā)展,對(duì)電能質(zhì)量的要求將越來(lái)越高,包括市電電網(wǎng)在內(nèi)的原始電能的質(zhì)量可能滿足不了設(shè)備要求,必須經(jīng)過(guò)電力電子裝置變換后才能使用,而DC/AC逆變技術(shù)在這種變換中將起到重要的作用。根據(jù)市場(chǎng)趨勢(shì),逆變器的選型安裝越來(lái)越傾向于小型化、智能化、模塊化等方向發(fā)展,其控制電路主要采用數(shù)字控制,系統(tǒng)的安全性,可靠性以及擴(kuò)展性,同時(shí)將各個(gè)完善的保護(hù)電路考慮其中。因此,這里提出一種基于IR2101的最大功率跟蹤逆變器設(shè)計(jì)方案。

1 IR2101簡(jiǎn)介

IR2101是雙通道、柵極驅(qū)動(dòng)、高壓高速功率驅(qū)動(dòng)器,該器件采用了高度集成的電平轉(zhuǎn)換技術(shù),大大簡(jiǎn)化了邏輯電路對(duì)功率器件的控制要求,同時(shí)提高了驅(qū)動(dòng)電路的可靠性。同時(shí)上管采用外部自舉電容上電,使驅(qū)動(dòng)電源數(shù)目較其他IC驅(qū)動(dòng)大大減少,在工程上減少了控制變壓器體積和電源數(shù)目,降低了產(chǎn)品成本,提高了系統(tǒng)可靠性。

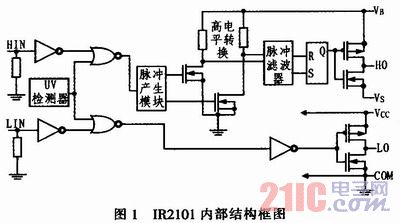

IR2101采用HVIC和閂鎖抗干擾制造工藝,集成DIP、SOIC封裝。其主要特性包括:懸浮通道電源采用自舉電路;功率器件柵極驅(qū)動(dòng)電壓范圍10~20 V;邏輯電源范圍5~20 V,而且邏輯電源地和功率地之間允許+5 V的偏移量;帶有下拉電阻的CNOS施密特輸入端,方便與LSTTL和CMOS電平匹配;獨(dú)立的低端和高端輸入通道。IR2101的內(nèi)部結(jié)構(gòu)框圖如圖1所示。

圖1中,HIN為邏輯輸入高;LIN為邏輯輸入低;VB為高端浮動(dòng)供應(yīng);HO為高邊柵極驅(qū)動(dòng)器輸出;Vs為高端浮動(dòng)供應(yīng)返回;Voc為電源;LO為低邊柵極驅(qū)動(dòng)器輸出;COM為公共端。

2 系統(tǒng)硬件設(shè)計(jì)

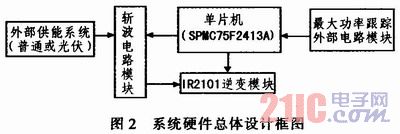

根據(jù)系統(tǒng)設(shè)計(jì)功能需求,其硬件組成框圖如圖2所示。該系統(tǒng)硬件設(shè)計(jì)是由SPMC75F2413A單片機(jī)主控制器模塊、外部供能系統(tǒng)(普通或光伏)、斬波電路模塊、IR2101逆變電路模塊和最大功率跟蹤外部電路模塊組成。通過(guò)最大功率跟蹤外部電路模塊檢測(cè)外部電壓,將檢測(cè)值返回到SPMC75F2413A主控制器中。斬波電路模塊通過(guò)主控制器對(duì)其控制,實(shí)現(xiàn)最大功率跟蹤。外部供能系統(tǒng)是為各個(gè)模塊提供電源。IR2101逆變電路模塊主要實(shí)現(xiàn)DC/AC的轉(zhuǎn)換,并由斬波電路為其提供最大功率點(diǎn)的電能。

圖2中的SPMC75F2413A單片機(jī)正常工作電壓為5 V。但是其他模塊所加的電壓不同,斬波電路模塊與IR2101逆變電路模塊所加的電壓為15 V。因?yàn)镮R2101的正常工作電壓為10~20V。

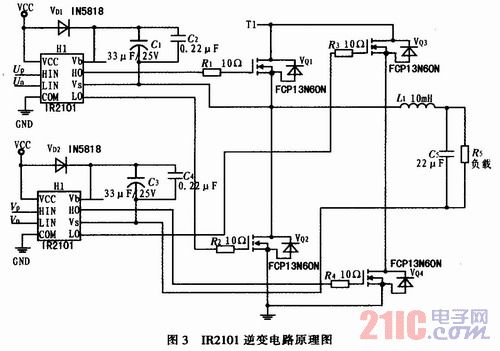

2.1 IR2101逆變電路

IR2101逆變電路原理圖如圖3所示,H1、H2為IR2101集成驅(qū)動(dòng)芯片,VQ1、VQ2、VQ3、VQ4為MOS管,Up、Un、Vp、Vn是SPMC75F2413A單片機(jī)中輸出的兩相四路PWM波。其中Up、Un是一相PWM波的上下臂,Vp、Vn為另一相PWM波的上下臂,由于單片機(jī)中輸出的PWM波不能驅(qū)動(dòng)大功率MOS管,因此利用IR2101的電容自舉功能,通過(guò)二極管VD1、VD2(采用肖特基管所具有的快恢復(fù)功能,提升電容充電電壓,關(guān)斷過(guò)程減少消耗能量)對(duì)自舉電容C1、C2進(jìn)行充電,以此提升驅(qū)動(dòng)MOS管的信號(hào)電壓,使其具有擴(kuò)大信號(hào)輸出的功能,擴(kuò)大后的信號(hào)PWM波就能有序地控制VQ-1、VQ2、VQ3、VQ4的通斷,在逆變電路中同一相的上下臂的驅(qū)動(dòng)信號(hào)是互補(bǔ)。

當(dāng)Up輸入高時(shí),HO輸出也為高,通過(guò)IR2101的電容自舉功能,就能控制VQ1導(dǎo)通,此時(shí)由于LO輸出為低,不能驅(qū)動(dòng)VQ2,因此VQ2處于關(guān)斷狀態(tài),同時(shí)Vp也輸入一個(gè)高電平,即HO為高,使VQ4處于導(dǎo)通狀態(tài),而此時(shí)VQ3處于關(guān)斷狀態(tài),因此T1→VQ1→R5(負(fù)載)→VQ4→GND形成一個(gè)通路。反之,當(dāng)Up、Vp為低電平,Un、Vn為高電平時(shí),即電流的主要流向?yàn)門(mén)1→VQ3→R5(負(fù)載)→VQ2→GND,4個(gè)MOS管開(kāi)關(guān)器件有序地交替通斷,進(jìn)而在R5(負(fù)載)處形成了交流電。在實(shí)際應(yīng)用中為了防止上下臂同時(shí)導(dǎo)通而造成短路,在軟件設(shè)計(jì)的過(guò)程中,添加了死區(qū)時(shí)間,來(lái)保護(hù)整個(gè)電路。

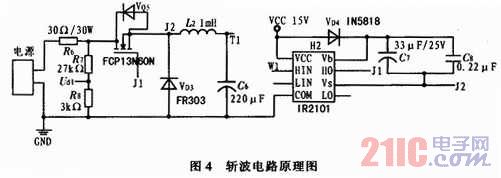

2.2 斬波電路

斬波電路原理圖如圖4所示,該電路主要用于進(jìn)行最大功率跟蹤,其電源為獨(dú)立電壓源,R6(30 Ω/30 W)為功率電阻,其主要作為電源內(nèi)阻,R7、R8是為了檢測(cè)負(fù)載端的電壓值而形成的分壓電路,通過(guò)Ud1進(jìn)行檢測(cè),將檢測(cè)結(jié)果返回到單片機(jī)中進(jìn)行處理,通過(guò)調(diào)節(jié)PWM波的占空比,進(jìn)而控制VQ5開(kāi)啟與關(guān)斷的時(shí)間。當(dāng)檢測(cè)到Ud1X(R7+R8)/R8的值大于一半時(shí),單片機(jī)就會(huì)將斬波電路的占空比調(diào)大,讓其通過(guò)的電壓增大,進(jìn)而使其值接近光伏電池的一半,如果檢測(cè)到其值小于一半的時(shí)候,會(huì)將占空比調(diào)小,讓其通過(guò)的電壓變小,這樣通過(guò)跟蹤電壓來(lái)實(shí)現(xiàn)頻率的跟蹤功能。

2.3 最大功率跟蹤模型分析

本設(shè)計(jì)為了實(shí)現(xiàn)最大功率的跟蹤模型,如圖5所示電路,使得內(nèi)阻R8和外阻Rb相等,Ud的電壓為電池電源的一半就可以得到電池輸出功率最大了,這種情況應(yīng)用于線性電路中,但是在非線性電路中也可以利用這個(gè)原理,本項(xiàng)目通過(guò)電壓跟蹤的功能,實(shí)現(xiàn)最大功率的跟蹤,主要通過(guò)調(diào)節(jié)PWM波的占空比大小實(shí)現(xiàn)本功能。

3 系統(tǒng)軟件設(shè)計(jì)

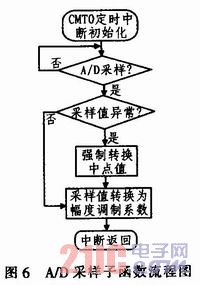

A/D采樣函數(shù)流程圖如圖6所示,此函數(shù)主要是用于采集負(fù)載端的的電壓值,最后轉(zhuǎn)換為幅度調(diào)制系數(shù)。本此函數(shù)中使用了CMT0定時(shí)器中斷,在此中斷中進(jìn)行了A/D采樣,將采集的電壓值與換算后的電源電壓中點(diǎn)值Vmid(見(jiàn)圖4,即利用R7、R8組成分壓電路,R7:R8=9:1),進(jìn)行比較,當(dāng)差值的絕對(duì)值大于100的時(shí)候,判斷為采集值出現(xiàn)異常,強(qiáng)制將電源電壓轉(zhuǎn)換后的中點(diǎn)值轉(zhuǎn)換為幅度調(diào)制系數(shù),當(dāng)二者之間的差值的絕對(duì)值小于100時(shí),將差值加到Vmid上,然后再轉(zhuǎn)換為幅度調(diào)制系數(shù),最后返回中斷。

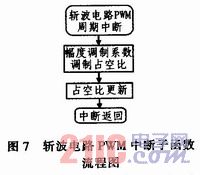

在本函數(shù)中斬波電路的PWM中斷使用了TPM2中斷,在此中斷中使用了幅度調(diào)制系數(shù)去調(diào)節(jié)斬波電路的PWM波的占空比,進(jìn)而實(shí)現(xiàn)電壓的跟蹤功能,最終是實(shí)現(xiàn)最大功率的跟蹤。斬波電路PWM中斷子函數(shù)流程圖如圖7所示。

4 最大功率測(cè)試結(jié)果

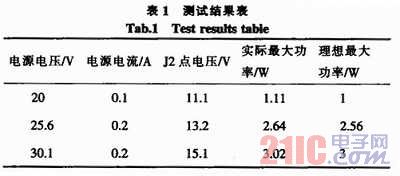

對(duì)斬波電路后的J2點(diǎn)進(jìn)行測(cè)試的,將J2點(diǎn)處接1個(gè)30 W/30 Ω的功率電阻作為負(fù)載,測(cè)試出表1中的各項(xiàng)數(shù)據(jù)。

5 結(jié)束語(yǔ)

本設(shè)計(jì)方案采用具有出色性能的定時(shí)器PWM信號(hào)發(fā)生器組的16位結(jié)構(gòu)的微處理器SPMC75F2413A單片機(jī)進(jìn)行設(shè)計(jì),主要利用了此單片機(jī)的PWM信號(hào)發(fā)生器組產(chǎn)生控制逆變電路和斬波電路的PWM波,還利用了IR2101的自舉功能,對(duì)功率MOS管進(jìn)行有序驅(qū)動(dòng),實(shí)現(xiàn)逆變,控制斬波電路的PWM波占空比,實(shí)現(xiàn)了最大功率的跟蹤逆變器的設(shè)計(jì)。通過(guò)驗(yàn)證,輸出的正弦交流信號(hào)十分明顯,并具有最大功率的跟蹤功能。