摘要:本文主要對(duì)如何應(yīng)用PROFIBUS—DP現(xiàn)場(chǎng)總線技術(shù)構(gòu)建馬鋼熄焦車控制系統(tǒng)進(jìn)行介紹,并著重對(duì)該系統(tǒng)的基本構(gòu)成、各主要功能模塊結(jié)構(gòu)以及系統(tǒng)控制軟件的編程方式、控制算法和數(shù)據(jù)通信等問(wèn)題進(jìn)行詳細(xì)的闡述。

關(guān)鍵詞:PROFIBUS-DP;現(xiàn)場(chǎng)總線;熄焦車;變頻器

1 引言

現(xiàn)場(chǎng)總線技術(shù)是20世紀(jì)8O年代中期在國(guó)際上發(fā)展起來(lái)的一種新技術(shù),是當(dāng)今自動(dòng)化領(lǐng)域技術(shù)發(fā)展的熱點(diǎn)之一。在各種現(xiàn)場(chǎng)總線技術(shù)中,PROFIBUS是一種非常有代表性的國(guó)際性開(kāi)放式現(xiàn)場(chǎng)總線技術(shù),應(yīng)用它可以將可編程控制器、交直流驅(qū)動(dòng)器、監(jiān)控計(jì)算機(jī)、遠(yuǎn)程I/O及智能傳感器等連接起來(lái),實(shí)現(xiàn)分布式I/O控制,可提高檢測(cè)和控制精度,改善系統(tǒng)的動(dòng)態(tài)響應(yīng)速度,提高系統(tǒng)的安全性。

PROFIBUS有三種實(shí)現(xiàn)形式, 即PROFIBUS—FMS、PROFIBUS—PA 、PROFIBUS—DP,分別應(yīng)用于不同的控制場(chǎng)合,其中PROFmUS—DP主要用于現(xiàn)場(chǎng)級(jí)的高速數(shù)據(jù)傳輸,完成自動(dòng)控制系統(tǒng)(如PLC、PC等)通過(guò)高速串行總線與分散的現(xiàn)場(chǎng)設(shè)備(I/O、驅(qū)動(dòng)器、閥門等)之間的通信任務(wù)。它適于在工業(yè)現(xiàn)場(chǎng)環(huán)境中運(yùn)行,性能可靠、造價(jià)低廉,抗干擾能力強(qiáng)。

本課題組根據(jù)馬鋼煤焦化公司熄焦車系統(tǒng)的控制要求和特點(diǎn),以能使系統(tǒng)適應(yīng)現(xiàn)場(chǎng)的惡劣工作環(huán)境穩(wěn)定運(yùn)行且便于操作和維護(hù),能使系統(tǒng)的控制方式簡(jiǎn)單合理且具有較高自動(dòng)控制水平為目的,提出采用PROFIBUS-DP現(xiàn)場(chǎng)總線技術(shù)構(gòu)成分布式控制系統(tǒng)、采用西門子公司S7-300型PLC作為主控單元、采用西門子SIOVERTMASTERDRIVES 6SE7系列全數(shù)字矢量型變頻調(diào)速裝置控制交流電機(jī)作為系統(tǒng)的主傳動(dòng)裝置來(lái)構(gòu)成熄焦車控制系統(tǒng),完成干式熄焦車系統(tǒng)的各項(xiàng)控制任務(wù)。

2 工藝概況及控制要求

馬鋼煤焦化公司干熄焦系統(tǒng)的熄焦車由電機(jī)車、車箱和車載旋轉(zhuǎn)焦罐構(gòu)成。熄焦車沿軌道行駛,往返于焦?fàn)t和熄焦塔之間,可接收任一指定碳化室的紅焦,并將其運(yùn)往熄焦塔熄焦。熄焦車為大型移動(dòng)機(jī)械設(shè)備,滿載時(shí)每車均重200噸,整個(gè)運(yùn)行過(guò)程環(huán)境惡劣,且控制精度要求高,控制關(guān)系復(fù)雜。

熄焦車系統(tǒng)具體控制要求如下:

(1)系統(tǒng)各電機(jī)作到無(wú)級(jí)調(diào)速,并實(shí)現(xiàn)軟起動(dòng)、軟停車。

(2)熄焦車可在0~3m/s速度范圍內(nèi)按工藝要求的任意速度行駛。在遠(yuǎn)離目標(biāo)位時(shí)高速行駛,在接近目標(biāo)位時(shí)按預(yù)定曲線減速,自動(dòng)對(duì)位停車,定位精度為± 10cm。

(3)車載旋轉(zhuǎn)焦罐在接紅焦時(shí),按工藝要求以10 r/min速度旋轉(zhuǎn)。接焦完畢,按預(yù)定曲線減速, 自動(dòng)對(duì)位停在工藝要求的指定角度。定位精度為±10cm。

(4)系統(tǒng)能夠?qū)崿F(xiàn)與其它相關(guān)設(shè)備間的聯(lián)鎖控制和各種信息傳輸。

3 控制系統(tǒng)硬件配置

控制系統(tǒng)的硬件配置如圖1所示。

3.1 系統(tǒng)主站

主站為西門子S7—300型PLC,其主要部件包括307— 1EA00-0AA0型電源模塊、帶DP通訊接口的315—2AEO3—0AB0型CPU模塊、321-1FF01—0AA0型輸入模塊、322-1HH00-0AA0型輸出模塊。它負(fù)責(zé)在各預(yù)定周期內(nèi)利用PROFmUS—DP網(wǎng)絡(luò)與從站進(jìn)行信息交換,將控制數(shù)據(jù)傳送到各個(gè)從站,并且讀取從站的狀態(tài)信息,實(shí)現(xiàn)系統(tǒng)復(fù)雜的過(guò)程及邏輯控制。如主站通過(guò)網(wǎng)絡(luò)將控制命令和頻率給定值傳送給變頻器;讀取變頻器的啟停狀態(tài)、運(yùn)行頻率、報(bào)警信息等信息,在主站中進(jìn)行處理。從圖1可以看出,PLC主站控制對(duì)象為三臺(tái)變頻器和一臺(tái)分布式I/O。

3.2 系統(tǒng)從站

系統(tǒng)從站分為兩類:一類為變頻器,一類為分布式I/O從站。

(1)變頻器

系統(tǒng)的各變頻器 方面作為系統(tǒng)從站響應(yīng)來(lái)自主站的各種指令,同時(shí)實(shí)時(shí)返回電機(jī)運(yùn)行狀態(tài)信息;另一方面,實(shí)現(xiàn)對(duì)與其相連電機(jī)的運(yùn)行控制,使電機(jī)依據(jù)實(shí)際需要處在最佳工作狀態(tài)。這樣變頻器就在主站的控制下,根據(jù)負(fù)載運(yùn)行情況恰當(dāng)?shù)卦O(shè)置加、減速時(shí)間等參數(shù),實(shí)現(xiàn)設(shè)備的軟起動(dòng)、軟停車和準(zhǔn)確定位等動(dòng)作。同時(shí)由于電機(jī)拖動(dòng)大慣性負(fù)載經(jīng)常需要進(jìn)行制動(dòng)或停機(jī)操作,系統(tǒng)還配備了制動(dòng)單元來(lái)協(xié)助變頻器控制電機(jī)運(yùn)行。

(2)ET200M 分布式I/O 從站

由于大量I,O 設(shè)備分布在現(xiàn)場(chǎng),且距主站較遠(yuǎn),直接連接非常不方便,系統(tǒng)配置了ET200M 模塊來(lái)解決上述問(wèn)題。安裝在現(xiàn)場(chǎng)的ET200M 分布式I/O站最大限度地降低了信號(hào)傳輸電纜的數(shù)量,有效地簡(jiǎn)化了現(xiàn)場(chǎng)布線復(fù)雜性。

3.3 網(wǎng)絡(luò)介質(zhì)

本系統(tǒng)現(xiàn)場(chǎng)總線網(wǎng)絡(luò)采用屏蔽雙絞線連接,抗干擾能力強(qiáng)且造價(jià)低廉。網(wǎng)絡(luò)的接口為基于雙絞線的ETARS485協(xié)議接口,通訊方式采用收發(fā)輪流進(jìn)行的半雙工方式。其發(fā)送器和接收器均以差分方式工作,每個(gè)信號(hào)用兩根導(dǎo)線傳輸。無(wú)需公用信號(hào),信號(hào)電平由兩根導(dǎo)線的差值表示,線問(wèn)及外界干擾大大削弱,具有高的抗共模干擾能力,保證了網(wǎng)絡(luò)傳輸可靠。

4 系統(tǒng)控制軟件

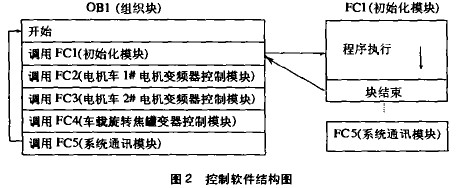

控制軟件結(jié)構(gòu)如圖2所示。

4.1 系統(tǒng)控制軟件的結(jié)構(gòu)化編程方式

系統(tǒng)控制軟件的編制用S ATIC S7-30o語(yǔ)言完成,采用結(jié)構(gòu)化編程方式編制。即將系統(tǒng)復(fù)雜的自動(dòng)控制任務(wù)分解成為能夠反映系統(tǒng)工藝,功能的若干子任務(wù),即分解為初始化任務(wù),電機(jī)車1靜電機(jī)變頻器控制任務(wù)、電機(jī)車 電機(jī)變頻器控制任務(wù),車載旋轉(zhuǎn)焦罐變頻器控制任務(wù)、系統(tǒng)通訊任務(wù),再分別對(duì)各子任務(wù)編制相應(yīng)的控制程序模塊如圖2所示,最后創(chuàng)建組織塊OB1,形成模快化結(jié)構(gòu)程序。

在程序運(yùn)行時(shí),PLC連續(xù)循環(huán)執(zhí)行組織塊OB1,在OB1中調(diào)用相應(yīng)的程序塊,在其下載到CPU后,PLC就循環(huán)掃描執(zhí)行這些程序。

4.2 系統(tǒng)自動(dòng)定位停車控制算法

系統(tǒng)中的熄焦車和車載旋轉(zhuǎn)焦罐設(shè)備均有自動(dòng)定位停車的控制要求。本課題組采用最優(yōu)控制思想并結(jié)合系統(tǒng)各種約束條件設(shè)計(jì)出設(shè)備的優(yōu)化運(yùn)行模型。每一運(yùn)行周期,PLC控制器依據(jù)優(yōu)化運(yùn)行模型計(jì)算出該次定位停車過(guò)程控制指令的期望值,并通過(guò)對(duì)設(shè)備運(yùn)行過(guò)程中實(shí)際速度和距目標(biāo)位距離等現(xiàn)場(chǎng)參數(shù)的分析,給出控制指令的修正值,控制器最終輸出到傳動(dòng)系統(tǒng)的控制指令為Uo-Ur=△ U。

該算法能有效提高定位精度, 且簡(jiǎn)單、適應(yīng)性強(qiáng)。

4.3 系統(tǒng)數(shù)據(jù)通訊

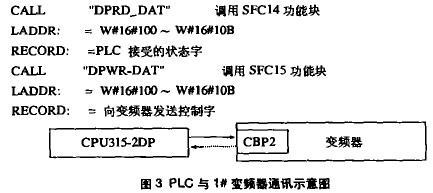

系統(tǒng)的現(xiàn)場(chǎng)設(shè)備與PLC之問(wèn)通過(guò)PROFmUS-DP總線可以完成數(shù)據(jù)的讀寫和過(guò)程數(shù)據(jù)的傳輸,如控制字,狀態(tài)字,給定值和實(shí)際值等。

本系統(tǒng)主站核心模塊CPU315-2DP具有PR0FmUS-DP接口,無(wú)需另外的通訊接口單元。借助于CBP2通訊接口板,變頻器通過(guò)PR0FmUS-DP現(xiàn)場(chǎng)總線與S ATIC S7-30o可編程控制器連接。在編程軟件STEP7中完成硬件網(wǎng)絡(luò)組態(tài),為變頻器分配網(wǎng)絡(luò)地址。該地址必須與變頻器CBP2板中設(shè)置的相同,在PLC程序組織塊OBI中選用SFC14 “DPRD—DAT” , SFC15“DPWB_DAT”系統(tǒng)功能塊向變頻器的CBP2模塊讀取,發(fā)送數(shù)據(jù)。

以電機(jī)車1#變頻器為例,如圖3所示,其控制字單元FO地址從W靜1礎(chǔ)100(n)到W靜1礎(chǔ)10B(H),因此可進(jìn)行12個(gè)字節(jié)的讀取,寫入 調(diào)用系統(tǒng)功能塊SFC15,可把PLC應(yīng)用程序“1#行走數(shù)據(jù)”塊中從DB11.DBX0.0開(kāi)始的12個(gè)字節(jié)的內(nèi)容寫入1#變頻器的控制存儲(chǔ)單元,包括初始化控制字,運(yùn)行方向控制字、當(dāng)前速度給定控制字、變頻器使能控制字等,控制變頻器運(yùn)行。調(diào)用系統(tǒng)功能塊SFC14,可把1#變頻器的電機(jī)轉(zhuǎn)速實(shí)際值等狀態(tài)字讀入“1#行走數(shù)據(jù)”塊從DBII.DBX12.0開(kāi)始的12個(gè)字節(jié)的單元中。

5 結(jié)束語(yǔ)

本控制系統(tǒng)應(yīng)用PROFmUS-DP總線技術(shù)實(shí)現(xiàn)分布式控制,使現(xiàn)場(chǎng)布線的復(fù)雜性有效簡(jiǎn)化,不僅節(jié)省大量電纜及敷設(shè)費(fèi)用,而且調(diào)試維護(hù)簡(jiǎn)單方便,大大提高了系統(tǒng)的實(shí)用性、可靠性和開(kāi)放性,充分體現(xiàn)了現(xiàn)場(chǎng)總線技術(shù)的優(yōu)越性。系統(tǒng)目前已投入試運(yùn)行,工程實(shí)踐證明,達(dá)到了預(yù)期的控制要求,控制精度高,運(yùn)行穩(wěn)定,抗干擾能力強(qiáng)。

參考文獻(xiàn)

[1]陽(yáng)憲惠. 現(xiàn)場(chǎng)總線技術(shù)及其應(yīng)用【M】.北京:清華大學(xué)出版杜.1999

[2]伍萍輝,王迎旭.廖智. 基于Lonworks現(xiàn)場(chǎng)總線的回轉(zhuǎn)窯分解爐控制系統(tǒng).電工技術(shù)雜志.2002(3):29— 31

[3]周銅. 新型變頻控制系統(tǒng)設(shè)計(jì)思路及要點(diǎn).湖南冶金。 2000(3):35—38