摘 要:本文對閃光對焊的機(jī)械機(jī)構(gòu)進(jìn)行了過程分析,并根據(jù)閃光對焊的工藝過程設(shè)計了PLC控制時序。采用PLC控制,在硬件的基礎(chǔ)上,通過軟件編程能夠提高控制的靈活性。采用PLC控制能夠保證控制系統(tǒng)運行的穩(wěn)定性及焊接質(zhì)量。

關(guān)鍵詞:閃光對焊;PLC;機(jī)械機(jī)構(gòu);控制系統(tǒng)

引言

閃光對焊作為一種先進(jìn)的焊接技術(shù),具有無需添加焊接材料、生產(chǎn)率高、成本低、易于操作等優(yōu)點。隨著工業(yè)技術(shù)的不斷發(fā)展,焊接的零件截面越來越大,遇到了一些技術(shù)問題,如焊接加熱難、生產(chǎn)率低、產(chǎn)品合格率低等。為了解決閃光對焊中存在的這些問題,許多焊接工作者對閃光對焊工藝過程進(jìn)行了一系列的研究,創(chuàng)建了高效率、低能耗的閃光對焊方法,如脈沖閃光對焊法、程序降低電壓閃光對焊法。控制閃光對焊工藝過程,使之在保證焊接質(zhì)量的前提下盡可能提高生產(chǎn)率,是我們一直以來追求的目標(biāo)。考慮到影響閃光對焊焊接質(zhì)量的因素,本文利用PLC系統(tǒng)來控制閃光對焊工藝過程,實現(xiàn)了對焊接質(zhì)量控制的目的,從而提高了閃光對焊的生產(chǎn)率。

1 機(jī)械機(jī)構(gòu)及過程分析

1.1 閃光對焊的機(jī)械裝置及動作過程

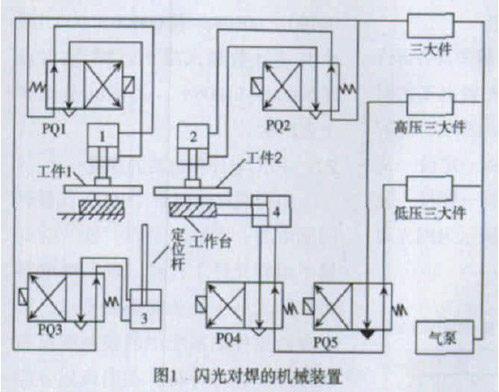

如圖1所示為閃光對焊的機(jī)械裝置,其動作過程分析如下:

1.1.1 預(yù)調(diào)

閃光對焊焊接工藝前期準(zhǔn)備工作,即機(jī)械機(jī)構(gòu)的調(diào)整、焊接參數(shù)的選取等。閃光對焊的主要規(guī)范參數(shù)有:調(diào)伸長度、閃光速度、閃光電流密度、頂鍛速度、頂鍛壓力、夾緊力等。

調(diào)試完成后,將工件裝卡到工作臺上。

1.1.2 夾緊與定位

按下啟動按鈕,電磁閥PQ1、PQ2、PQ3線圈帶電,壓縮氣體經(jīng)過三大件流入夾緊氣缸1、2上氣室,壓縮氣體推動活塞桿向下運動壓緊工件1、2,直到壓緊開關(guān)閉合為止。

同時從氣泵流出的氣體經(jīng)三大件進(jìn)入定位氣缸3的上氣室,推動定位桿向上運動,為工件對準(zhǔn)準(zhǔn)確定位。定位結(jié)束,電圖1 閃光對焊的機(jī)械裝置磁閥PQ3線圈去電,定位桿彈回。

1.1.3 焊接

接通焊接開關(guān),保持電磁閥PQ1、PQ2 和PQ4線圈帶電,電磁閥PQ5線圈不帶電,壓力氣體經(jīng)低壓三大件,進(jìn)入推進(jìn)氣缸4右氣室,推動活塞桿、動夾具帶動工件2向工件1運動,直到工件1、2接觸,達(dá)到預(yù)先設(shè)定的位置,推進(jìn)開關(guān)閉合。工件1、2接觸的瞬間,即開始通電加熱。當(dāng)閃光加熱達(dá)到預(yù)定溫度時,電磁閥PQ5線圈帶電,壓縮氣體經(jīng)過高壓三大件推動推進(jìn)氣缸、動夾具以很大的壓力進(jìn)行快速頂鍛。隨即切斷焊接電流,并保持一段時間,使接頭冷卻、凝固。焊接時間到,斷開焊接開關(guān),焊接過程結(jié)束。

1.1.4 復(fù)位

電磁閥PQ4、PQ5線圈去電,推進(jìn)氣缸氣路換向,低壓氣體進(jìn)入推進(jìn)氣缸4左氣室推動推進(jìn)氣缸帶動工作臺向右運動,推進(jìn)氣缸4復(fù)位。電磁閥PQ1、PQ2線圈去電,氣路換向,壓緊觸頭彈回,氣缸1、2復(fù)位。此時,一次閃光對焊焊接過程已完成,所有裝置原位等待,準(zhǔn)備進(jìn)入下一焊接循環(huán)。

1.2 閃光對焊時序分析

由于執(zhí)行機(jī)構(gòu)部件較多且各部件動作存在時序性,故先做出工藝時序圖,便于時序分析。閃光對焊焊接過程可概括為:預(yù)調(diào)—定位—夾緊—推進(jìn)—焊接—頂鍛—保持—復(fù)位等幾個階段。如圖2所示為閃光對焊工藝過程時序圖。

2 PLC控制過程的實現(xiàn)

2.1 PLC型號的選擇

PLC,即可編程控制器是以自動控制技術(shù)、微計算機(jī)技術(shù)和通信技術(shù)為基礎(chǔ)發(fā)展起來的新一代工業(yè)控制裝置,目前已廣泛應(yīng)用于機(jī)械、冶金、化工、焊接等各個領(lǐng)域。根據(jù)閃光對焊焊接工藝要求及價格等諸多因素,在此選用了歐姆龍公司生產(chǎn)的CPM1A系列的PLC,該系列主機(jī)按I/O點數(shù)分為10點、20點、30點和40點四種。實驗中選擇了30點的PLC主機(jī),電源類型為DC24,晶體管輸出。該種機(jī)型設(shè)有18個輸入點(00000~00011,00100~00105),12個輸出點(01000~01007,01100~01003),其結(jié)構(gòu)緊湊、功能性強(qiáng),具有很高的性價比,適合于小規(guī)模控制。

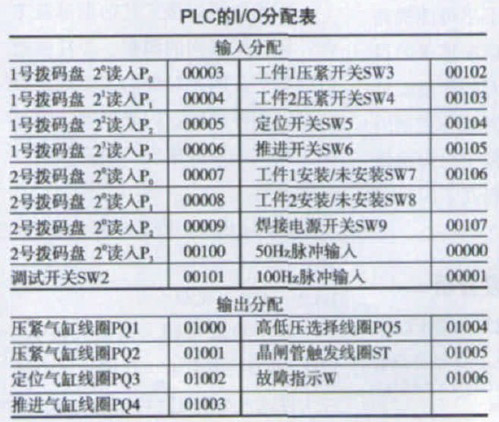

2.2 PLC的I/O分配

根據(jù)閃光對焊工藝要求,占用了PLC的17個輸入點(00003~00009,00100~ 00107, 及00000和00001兩個高速計數(shù)輸入端) ,7個輸出點(01000~ 01006),具體I/O分配如下表所示。

2.3 PLC與外圍電路的連接

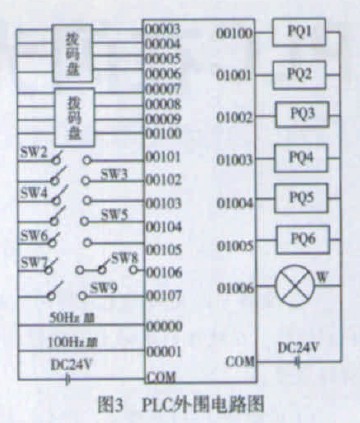

用可編程控制器(PLC)代替時間繼電器,實際上是以“軟”繼電器(編程元件)代替“硬”繼電器(實際元件)。為實現(xiàn)此要求,首先應(yīng)對原控制系統(tǒng)中的控制要求和動作過程進(jìn)行分析,在明確劃分控制過程各個狀態(tài)及其動作特點的基礎(chǔ)上,設(shè)計PLC的外圍電路。

如圖3所示為根據(jù)PLCI/O分配表設(shè)計的PLC外圍電路圖,可以準(zhǔn)確方便地控制閃光對焊動作過程,實現(xiàn)自動控制的目的。

3 結(jié)束語

3.1 機(jī)械裝置通過高壓三大件和低壓三大件兩條氣路來控制閃光對焊的推進(jìn)和頂鍛過程, 既保證了工件推進(jìn)的準(zhǔn)確行程,又滿足了頂鍛階段的高壓要求,為控制閃光對焊焊接循環(huán)提供了便利條件。整個過程操作方便,機(jī)械化程度高。

3.2 控制系統(tǒng)不同于以往的繼電器控制,將PLC控制系統(tǒng)應(yīng)用于閃光對焊的控制過程中,線路簡單、使用與維護(hù)方便、控制精度高,既實現(xiàn)了焊接過程的機(jī)械化、自動化,又保證了操作過程的靈活性和安全性,在焊接工業(yè)領(lǐng)域具有廣泛的應(yīng)用前景。

參考文獻(xiàn)

[1]趙熹華.壓力焊[M].北京:機(jī)械工業(yè)出版社,1999 .

[2]宮淑貞,王冬青,徐世許.可編程控制器原理及應(yīng)用[M].北京:人民郵電出版社,2002.