前言

便攜式電子產(chǎn)品大多使用鋰離子電池或是鎳氫電池,不過(guò)目前鋰離子電池的能量密度發(fā)展已經(jīng)接近理論極限,比較之下燃料電池" title="燃料電池">燃料電池還有極大的能量密度發(fā)展空間,例如甲醇" title="甲醇">甲醇與相同體積鋰離子電池蓄電量比較,甲醇擁有20倍左右的發(fā)熱量,若以20%的電力轉(zhuǎn)換效率,它可以產(chǎn)生數(shù)倍的電氣能量,此外燃料電池不需要冗長(zhǎng)的充電時(shí)間,而且對(duì)資源回收與削減電池使用量都具有正面貢獻(xiàn),因此微型燃料電池的發(fā)展受到全球重視。

便攜式電子產(chǎn)品用微型燃料電池主要分成:被動(dòng)與主動(dòng)式直接甲醇(Methanol)燃料電池(DMFC: Direct Methanol Fuel Cell)和附設(shè)燃料改質(zhì)器高分子電解質(zhì)燃料電池(PEFC: Polymer Electrolyte Fuel Cell)兩種。本文介紹利用MEMS" title="MEMS">MEMS技術(shù)制作閥、改質(zhì)器、噴射器等微型燃料電池組件,以及微型燃料電池的發(fā)展動(dòng)向。

DMFC的特性

系統(tǒng)結(jié)構(gòu)

DMFC分成被動(dòng)式與主動(dòng)式兩種,主動(dòng)式DMFC提供空氣與燃料電池,結(jié)構(gòu)上幾乎沒(méi)有任何動(dòng)態(tài)組件,具體方法首先將混合比例調(diào)整過(guò)的甲醇水溶液注入燃料槽內(nèi),接著利用毛細(xì)管現(xiàn)象將燃料輸送到電池,此時(shí)為獲得高能量密度,常用手段是提高甲醇水溶液的濃度,然而如此一來(lái)甲醇從陽(yáng)極通過(guò)高分子電解質(zhì)膜層(PEM: Polymer Electrolyte Membrane)到陰極時(shí),滲出「Methanol Cross Over」現(xiàn)象非常嚴(yán)重,該現(xiàn)象電氣上相當(dāng)于燃料電池內(nèi)部短路,因此輸出與效率會(huì)大幅下跌。

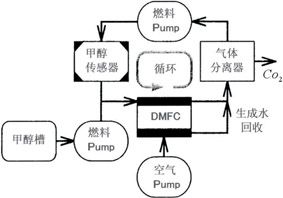

主動(dòng)式DMFC則使用泵(Pump)、閥(Value)等動(dòng)態(tài)組件,將空氣與燃料輸送到電池。圖1是主動(dòng)式DMFC系統(tǒng)結(jié)構(gòu),具體方法首先將濃度接近100%的甲醇注入燃料槽內(nèi),再用水稀釋后輸送到電池,甲醇水溶液利用泵循環(huán),它的濃度被控制在一定范圍內(nèi)(大約數(shù)wt%左右),如此就可以持續(xù)獲得高能量密度的燃料,同時(shí)還可以抑制Methanol Cross Over現(xiàn)象,換句話說(shuō)甲醇水溶液是利用泵循環(huán)順利排除碳酸氣體并提燃料,接著再用泵強(qiáng)制將空氣輸送到陰極,生成水則回收再使用(Recycle)。

圖1 主動(dòng)式DMFC系統(tǒng)結(jié)構(gòu)

微型燃料閥

1W至數(shù)W等級(jí)微型燃料電池的燃料供給系統(tǒng),要求小型、低消費(fèi)電力等特性,可行方法例如以壓縮空氣、或是具備適當(dāng)蒸汽壓力的液態(tài)蒸汽,或是利用彈簧將燃料加壓,燃料槽與電池之間設(shè)置常態(tài)關(guān)閉閥(Normal Cross Value),它可以隨著電池的需求打開閥門提供適量的燃料給電池,因此閥門必需具備以下要件:a.半導(dǎo)體芯片大小;b.低消費(fèi)電力;c.可以對(duì)應(yīng)加壓液體使閥門關(guān)閉;d.高量產(chǎn)性。

有關(guān)上述(b)與(d)項(xiàng)低消費(fèi)電力與量產(chǎn)性等要求,研究人員針對(duì)壓電與電磁方式進(jìn)行檢討。基本上壓電方式、電磁方式必需使用壓電、磁石等組件,制作上不適合半導(dǎo)體的加工制程;加熱方式結(jié)構(gòu)比較簡(jiǎn)單,而且變位與力學(xué)也都符合上述要求,不過(guò)液體系統(tǒng)熱能會(huì)散逸,不易達(dá)成低消費(fèi)電力目標(biāo),因此研究人員最后決定采用靜電方式驅(qū)動(dòng)微型閥門。

靜電方式主要課題是低驅(qū)動(dòng)電壓化,雖然靜電動(dòng)作器(Actuator)本身幾乎不會(huì)消耗電力,然而一旦提高驅(qū)動(dòng)電壓,升壓電路本身就會(huì)消耗電力。

降低驅(qū)動(dòng)電壓的方法除了縮減靜電間隙之外,還需要降低動(dòng)作器的剛性,如此一來(lái)低剛性動(dòng)作器就同時(shí)符合上述(b)(d)項(xiàng),以及(c)項(xiàng)「可以對(duì)應(yīng)加壓液體使關(guān)閉閥門動(dòng)作」的要求。

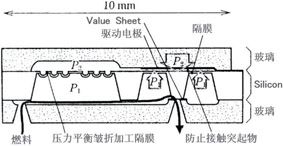

圖2是具備壓力平衡結(jié)構(gòu)微型燃料閥斷面圖,如圖所示已加壓的燃料一旦注入閥門,利用燃料的壓力,靜電動(dòng)作器內(nèi)會(huì)出現(xiàn)開啟閥門的力量,如果沒(méi)有特殊設(shè)計(jì),動(dòng)作器的剛性很低時(shí),燃料一旦流入閥門就會(huì)任意打開。

如圖2所示閥門利用燃料的壓力平衡隔膜(Balance Diaphragm)舉升,呈密封狀態(tài)壓力平衡室的體積減少,使壓力上升靜電動(dòng)作器朝下方推擠,此時(shí)靜電動(dòng)作器正、背面的受壓面積差,靜電動(dòng)作器內(nèi)出現(xiàn)關(guān)閉閥門的力量,由此可知微型燃料閥是利用靜電動(dòng)作器正、背面的壓力平衡達(dá)成常態(tài)關(guān)閉(Normal Cross)要求,根據(jù)試驗(yàn)結(jié)果顯示壓力平衡機(jī)構(gòu)可以有效動(dòng)作,入口壓力即使低于20kPa也能夠維持關(guān)閉狀態(tài),閥門的驅(qū)動(dòng)電壓大約是30~60V。

圖2 具備壓力平衡結(jié)構(gòu)微型燃料閥

附設(shè)燃料改質(zhì)器的PEFC特性

附設(shè)燃料改質(zhì)器的PEFC可以使炭化氫系燃料改質(zhì)產(chǎn)生氫,再將氫輸送到電池發(fā)電。便攜式電子產(chǎn)品用微型燃料電池使用下列反應(yīng)式構(gòu)成的甲醇水蒸汽反應(yīng)改質(zhì):

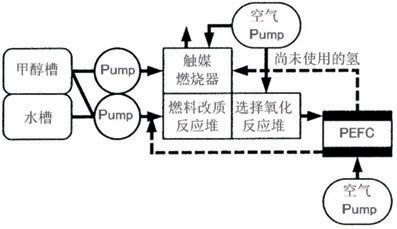

由于水蒸汽改質(zhì)反應(yīng)屬于吸熱反應(yīng),因此必需使用觸媒燃燒器當(dāng)作熱源,此外水蒸汽改質(zhì)反應(yīng)的副生成物「一氧化碳」會(huì)使PEFC的觸媒毒化,此時(shí)為去除一氧化碳,所以設(shè)置選擇氧化反應(yīng)器或是氫分離膜。圖3是附設(shè)燃料改質(zhì)器PEFC的內(nèi)部結(jié)構(gòu)。

圖3 附設(shè)燃料改質(zhì)器PEFC的內(nèi)部結(jié)構(gòu)

雖然附設(shè)燃料改質(zhì)器PEFC系統(tǒng)比較復(fù)雜,不過(guò)它具備下列優(yōu)點(diǎn):

·以氫作燃料的PEFC輸出密度比DMFC高數(shù)倍甚至1位數(shù)以上,如果整合燃料改質(zhì)器,理論上可以達(dá)成比DMFC系統(tǒng)更高的輸出密度。

·附設(shè)燃料改質(zhì)器PEFC系統(tǒng)還可以使用丁烷(Butane)、乙醇(Athanol)等甲醇以外的碳化氫燃料發(fā)電。

有關(guān)燃料改質(zhì)器的研究開發(fā),以美國(guó)Pacific Northwester國(guó)立研究所(PNNL)、LECUNT、日本CASIO、東北大學(xué)等單位最積極,例如日本CASIO公司使用玻璃基板開發(fā)大小約20×20mm甲醇改質(zhì)微型反應(yīng)堆(Reactor)、選擇氧化反應(yīng)堆以及觸媒燃燒器,接著再將這些組件組合成發(fā)電量為2.5W的燃料改質(zhì)器。

圖4是利用MEMS將燃料改質(zhì)反應(yīng)堆、觸媒燃燒器、隔熱結(jié)構(gòu)一體化的燃料改質(zhì)器結(jié)構(gòu),基本上它是在MEMS技術(shù)制成的自我支撐薄膜上,進(jìn)行改質(zhì)反應(yīng)與觸媒燃燒,甲醇水蒸汽改質(zhì)的場(chǎng)合,它可以使反應(yīng)單元與周圍隔熱獲得200~300℃的溫度,因此大幅縮減它的熱容量,例如寬300μm長(zhǎng)7mm的流道加熱至300℃時(shí),可以降低0.64W左右必要電力,1個(gè)流道利用微型加熱器(Micro Heater)加熱至300℃時(shí),流道周圍基板的溫度只有室溫左右的熱度而已。

上述微型燃料改質(zhì)器的甲醇水蒸汽改質(zhì)與氫之間可以作自立性觸媒燃燒,不過(guò)受限于觸媒的性能,因此氫的發(fā)生量相當(dāng)于200mW,熱效率也只有6%左右。

圖4 具備自我支撐薄膜結(jié)構(gòu)的燃料改質(zhì)器

圖5的微型燃料改質(zhì)器主要特征是在觸媒燃燒器兩側(cè)設(shè)置甲醇水蒸汽改質(zhì)反應(yīng)堆與燃料蒸發(fā)器,改質(zhì)器整體大小為25×20×5.6mm,以2.4ml/min速度提供甲醇水溶液(水蒸汽/甲醇比S/C=1.9),可以產(chǎn)生相當(dāng)于4.7W的氫。

圖5 微積化微燃料改質(zhì)器

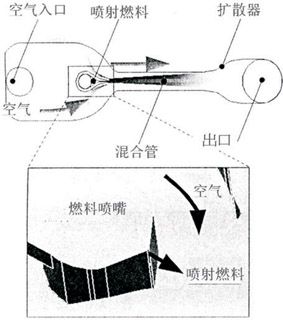

微型燃料改質(zhì)器必須有熱源,即燃燒器,除此之外還需要有可以將燃料與空氣的混合氣輸送到燃燒器的組件,因此研究人員利用液態(tài)瓦斯蒸氣壓力,開發(fā)可以有效將混合氣輸送到燃燒器的微型噴射器(Micro Ejector)。

以丁烷為例為了使丁烷(Butane)完全燃燒,必需提供丁烷31倍體積的空氣,如果使用一般微型泵輸送如此大量空氣,微型泵的外形體積與消費(fèi)電力都非常可觀而且不實(shí)用。

噴射器利用一次流體的噴流慣性產(chǎn)生的負(fù)壓,與粘性拉扯效應(yīng)吸引二次流體。圖6是利用MEMS技術(shù)制成的微型噴射器內(nèi)部結(jié)構(gòu),異丁烷(Isobutane)的流量相當(dāng)于20W時(shí),微型噴射器可以吸入35倍的空氣,不過(guò)空氣吸入量隨著出口壓力的增加急遽降低,因此燃燒器的壓力損失必需非常低。

上述微型燃料改質(zhì)器內(nèi)部的微型燃燒器,10W燃燒時(shí)只有數(shù)十Pa壓力損失,改用微型噴射器的話必需大幅降低壓力損失,因此研究人員正利用CFD(Computational Fluid Dynamics)試圖開發(fā)更高性能的結(jié)構(gòu)。

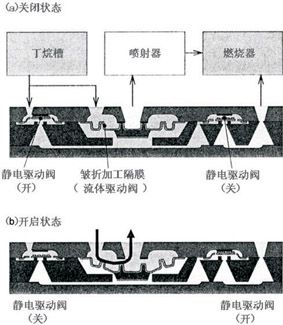

微型噴射器使用具備液化瓦斯蒸汽壓力的Exergie吸引空氣,這意味著微型噴射器必需整合低壓力損失高耐壓微型閥。圖7是微型噴射器用微型閥的構(gòu)造與動(dòng)作原理,本微型閥使用靜電控制大流體驅(qū)動(dòng)閥,主要特征如下:

·開啟狀態(tài)低壓力損失

·高Leak耐壓Normal Cross動(dòng)作

·低消費(fèi)電力

流體驅(qū)動(dòng)閥的壓力源亦即控制對(duì)象是液態(tài)瓦斯,所以不需要外部壓力。圖7(a) 的微型閥呈關(guān)閉狀,左側(cè)是靜電驅(qū)動(dòng)閥呈開啟狀,右側(cè)的靜電驅(qū)動(dòng)閥一旦關(guān)閉,液態(tài)瓦斯就會(huì)傳送到連接于微型噴射器的中央流體驅(qū)動(dòng)閥上下,利用受壓面積差中央流體驅(qū)動(dòng)閥被擠壓至閥膜上形成關(guān)閉狀,值得一提的是兩靜電驅(qū)動(dòng)閥都是設(shè)置在施加液態(tài)瓦斯就會(huì)關(guān)閉的位置上而且閥徑只有20μm(驅(qū)動(dòng)電壓為30V),這意味著MEMS技術(shù)非常適合制作流體驅(qū)動(dòng)閥。

圖7(b)的微型閥呈開啟狀,左側(cè)是靜電驅(qū)動(dòng)閥呈關(guān)閉狀,右側(cè)靜電驅(qū)動(dòng)閥一旦開啟,連接于微型噴射器的中央流體驅(qū)動(dòng)閥下側(cè)就會(huì)開放大氣,接著利用空氣中央流體驅(qū)動(dòng)閥朝下方擠壓變成開啟狀。

由于支撐該閥的隔膜(Diaphragm)被加工成可以大幅變位的皺折狀(Corrugation),所以可以達(dá)成「開啟狀態(tài)時(shí)低壓力損失」預(yù)期目標(biāo),壓力損失10cc/min時(shí)只有1.7kPa,關(guān)閉狀態(tài)時(shí)壓力差即使160kPa也未檢測(cè)出刻意的Leak。

圖6 微型噴射器內(nèi)部結(jié)構(gòu)

圖7 微型噴射器內(nèi)部微型閥結(jié)構(gòu)

微型燃料電池的發(fā)展動(dòng)向

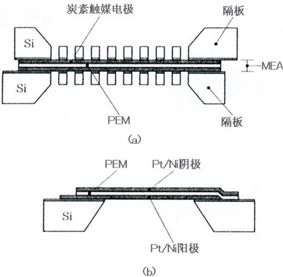

2000年初美、日等國(guó)外研究單位相續(xù)采用MEMS技術(shù)開發(fā)微型燃料電池,其中以Kelly氏發(fā)表的硅隔板(Silicon Separator)微型燃料電池(圖8)結(jié)構(gòu)最單純,接著其它研究單位也陸續(xù)推出同類型燃料電池,這些電池的Cell心臟部位亦即‘陽(yáng)極觸媒’、‘離子傳導(dǎo)薄膜’、‘陰極觸媒’,都是沿用傳統(tǒng)PEFC的薄膜?電極組合(MEA: Membrane Electrode Assembly),所謂MEA是利用熱壓縮(Hot Press)技術(shù)將觸媒薄膜粘貼在PEM兩面。

傳統(tǒng)PEFC以隔板將MEA挾持鎖定,結(jié)構(gòu)上必需組合復(fù)數(shù)組件,因此不適合利用MEMS技術(shù)制作,因此Morse氏在硅基板上依序制作陽(yáng)極、PEM、陰極薄膜,進(jìn)而構(gòu)成圖8(b)所示微型燃料電池,陽(yáng)極與陰極薄膜利用濺鍍法制作,PEM薄膜則利用旋轉(zhuǎn)涂布法(Spin Coating)制作,因此可以獲得一體化(Monolithic)結(jié)構(gòu),該微型燃料電池以氫作為燃料,90℃時(shí)可以達(dá)成3.8mW/cm2的輸出密度。

圖8 微型燃燒電池內(nèi)部結(jié)構(gòu)

由于燃料電池單Cell電壓通常只有0.4~0.8V左右,因此復(fù)數(shù)Cell串聯(lián)連接成為提高電壓常用手段。如圖9所示主要電池連接方法有四種,圖9(a)是一般燃料電池采用的連接方式,這種連接方式又稱為「雙極儲(chǔ)備(Bipolar Stocking)」。

圖9(b)~(d)的連接方式在基板上制作微細(xì)結(jié)構(gòu),一般認(rèn)為這種方式比較適合使用MEMS加工制作。

圖9(c)復(fù)數(shù)Cell串聯(lián)連接構(gòu)成的燃料電池,雖然這種方式必需將燃料傳送到電池兩側(cè),不過(guò)從電池一端到對(duì)向側(cè)相異基板之間卻不需要導(dǎo)線連接,若與圖9(b)連接方式比較,它的組裝與布線等作業(yè)相對(duì)比較容易,因此Lee氏的微型燃料電池也采用這種稱為「Flip Flop Interconnection」串聯(lián)連接方式。

圖9(d)是將復(fù)數(shù)Cell串聯(lián)連接成一體狀的另一種連接方式,由于試作時(shí)與PEM觸媒電極的密著性不足,所以只能獲得1μW/cm2等級(jí)的輸出密度,不過(guò)Mayers與Maynard氏針對(duì)陰極與陽(yáng)極對(duì)向結(jié)構(gòu)進(jìn)行理論計(jì)算,根據(jù)計(jì)算結(jié)果顯示種方式必可以獲得40%左右的體積輸出密度,Motokawa氏根據(jù)上述結(jié)構(gòu)試作微型DMFC,使用添加硫酸的甲醇水溶液時(shí),可以獲得0.78mW/cm2的輸出密度。

除此之外研究人員應(yīng)用濺鍍技術(shù)在Porous Silicon表面制作觸媒電極,D·Arrigo與Hayase氏則以電解電鍍法取代濺鍍技術(shù),試圖獲得更高性能的觸媒電極。

使用網(wǎng)版印刷技術(shù)將白金Carbon Paste圖案化制成觸媒電極的Pichonat氏將質(zhì)子(Proton)傳導(dǎo)性樹脂?(Nafion, Du-PONT)浸泡于Porous Silicon,再將它當(dāng)作PEM制成微型燃料電池;Gold氏則將Porous Silicon浸泡于硫酸制成PEM,一連串繁瑣加工主要目的希望PEM不易受到生成水或是甲醇膨潤(rùn),進(jìn)而防止PEM剝落。

圖9 Cell串聯(lián)連接方式

結(jié)語(yǔ)

以上介紹利用MEMS技術(shù)制作閥、改質(zhì)器、噴射器等微型燃料電池組件,以及微型燃料電池的發(fā)展動(dòng)向。

目前可攜式電子產(chǎn)品大多使用鋰離子電池或是鎳氫電池,不過(guò)傳統(tǒng)充電電池的能量密度極限以及惱人的充電時(shí)間,造成使用自由度受到大幅限制,因此微型燃料電池的發(fā)展受到全球高度重視,其中又以日本廠商最積極。事實(shí)上已經(jīng)有部份行動(dòng)電話已經(jīng)開始使用微型燃料電池,一般認(rèn)為隨著次世代行動(dòng)電話問(wèn)世,未來(lái)微型燃料電池勢(shì)必成為可攜式電子產(chǎn)品主要電力來(lái)源。