1 引言

風(fēng)能是可再生能源中發(fā)展最快的清潔能源,也是最具有大規(guī)模開發(fā)和商業(yè)化發(fā)展前景的發(fā)電方式。我國風(fēng)能資源儲量豐富,發(fā)展風(fēng)能對于改善能源結(jié)構(gòu)緩解能源短缺具有重大現(xiàn)實(shí)意義。近年來,我國風(fēng)電產(chǎn)業(yè)規(guī)模逐步擴(kuò)大,風(fēng)電已成為能源發(fā)展的重要領(lǐng)域。

在風(fēng)電技術(shù)發(fā)展方面,風(fēng)力發(fā)電機(jī)單機(jī)容量朝著大型化發(fā)展,兆瓦級風(fēng)力機(jī)已經(jīng)成為了國際風(fēng)力發(fā)電市場的主流產(chǎn)品。目前大型風(fēng)力發(fā)電機(jī)組普遍采用變槳距控制技術(shù),例如,VESTAS的V66-1.65MW、V80-2MW,ENERCON的E-66-1.8MW、E-58-1MW, GE的1.5MW、2.5MW、3.6MW機(jī)組,REPOWER的MD77-1.6 MW、MM82 -2MW,NORDEX的S77/1.5MW等都采用變槳距系統(tǒng)。

變槳距調(diào)節(jié)是沿槳葉的縱軸旋轉(zhuǎn)葉片,控制風(fēng)輪的能量吸收,保持一定的輸出功率。變槳距控制的優(yōu)點(diǎn)是能夠確保高風(fēng)速段的額定功率,額定功率點(diǎn)以上輸出平穩(wěn)、在額定點(diǎn)具有較高的風(fēng)能利用系數(shù)、提高風(fēng)力機(jī)組起動性能與制動性能、提高風(fēng)機(jī)的整體柔性度、減小整機(jī)和槳葉的受力狀況。因此國際風(fēng)力發(fā)電市場的主流產(chǎn)品是變速變槳距機(jī)組。

世界上大型風(fēng)電機(jī)組變槳距系統(tǒng)的執(zhí)行機(jī)構(gòu)主要有兩種,液壓變槳距執(zhí)行機(jī)構(gòu)和電動變槳距執(zhí)行機(jī)構(gòu)。其中,電動變槳距系統(tǒng)的槳距控制通過電動機(jī)來實(shí)現(xiàn),結(jié)構(gòu)緊湊、控制靈活、可靠,正越來越受到大多數(shù)整機(jī)廠家的青睞,市場前景十分廣闊。

目前,我國MW級變速恒頻風(fēng)電機(jī)組電動變槳距系統(tǒng)產(chǎn)品一直依賴進(jìn)口,國外比較有代表性的有德國LUST、SSB、美國GE 公司的產(chǎn)品。其高昂的產(chǎn)品價格、技術(shù)服務(wù)的不足和對關(guān)鍵技術(shù)的封鎖嚴(yán)重影響了我國風(fēng)電產(chǎn)業(yè)的健康快速發(fā)展。風(fēng)力發(fā)電機(jī)向著大型化的方向發(fā)展,變槳距控制技術(shù)已經(jīng)成為風(fēng)力發(fā)電的關(guān)鍵技術(shù)之一,研制電動變槳距系統(tǒng)實(shí)現(xiàn)大型風(fēng)力機(jī)電動變槳距控制技術(shù)國產(chǎn)化、產(chǎn)業(yè)化的要求十分迫切。因此,掌握電動變槳距控制技術(shù)將改變國外公司對變槳距控制技術(shù)壟斷的現(xiàn)狀,提高我國風(fēng)電關(guān)鍵技術(shù)的研制能力,降低風(fēng)力發(fā)電的成本;對加快擁有自主知識產(chǎn)權(quán)的風(fēng)電設(shè)備研制,大力發(fā)展風(fēng)電事業(yè)具有重要意義,從而使我國在該領(lǐng)域的研究達(dá)到國際先進(jìn)水平。

變速變槳風(fēng)力發(fā)電機(jī)組是風(fēng)力發(fā)電技術(shù)發(fā)展的主流方向,控制系統(tǒng)是機(jī)組的關(guān)鍵部件之一。控制系統(tǒng)的性能優(yōu)劣對風(fēng)機(jī)運(yùn)行的效率和使用壽命有至關(guān)重要的影響。20世紀(jì)90年代,國外便開始了對變速風(fēng)力機(jī)的運(yùn)行特性和控制策略的研究,并取得了一系列的成果,生產(chǎn)制造出成熟可靠的商業(yè)化運(yùn)營的控制系統(tǒng)產(chǎn)品。目前的研究熱點(diǎn)集中在基于現(xiàn)代控制理論的新型控制算法在風(fēng)力發(fā)電控制系統(tǒng)中的應(yīng)用上,以期進(jìn)一步提高風(fēng)力機(jī)的運(yùn)行效率,減小疲勞載荷,改善輸出電能質(zhì)量。我國風(fēng)電產(chǎn)業(yè)起步較晚,目前對變速風(fēng)電機(jī)組的運(yùn)行特性及規(guī)律缺乏深入研究,在控制系統(tǒng)的產(chǎn)業(yè)化項(xiàng)目中,缺乏最優(yōu)的控制策略依據(jù)。深入研究風(fēng)電機(jī)組及風(fēng)力機(jī)的運(yùn)行特性和規(guī)律對于控制系統(tǒng)的分析與設(shè)計具有十分重要的指導(dǎo)意義。

最大風(fēng)能捕獲是控制系統(tǒng)的重要功能之一,它直接影響的風(fēng)力發(fā)電機(jī)組的運(yùn)行效率。對于提高風(fēng)電機(jī)組的發(fā)電量,減小風(fēng)電成本具有重要意義。而傳統(tǒng)的控制方法存在諸多不足,引起較大的能量損失,新型控制算法的研究和應(yīng)用,可以有效提高風(fēng)能利用效率,實(shí)現(xiàn)最大風(fēng)能捕獲。

為了獲得足夠的起在變槳距系統(tǒng)中需要具有高可靠性的控制器,本文中采用了羅克韋爾 SLC 500系列可編程控制器(PLC)作為變槳距系統(tǒng)的控制器,并設(shè)計了PLC軟件程序,在國外某知名風(fēng)電公司風(fēng)力發(fā)電機(jī)組上作了實(shí)驗(yàn)。

2 變槳距風(fēng)電機(jī)組及其控制策略

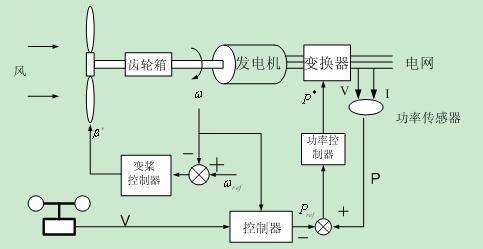

變槳距調(diào)節(jié)是沿槳葉的縱軸旋轉(zhuǎn)葉片,控制風(fēng)輪的能量吸收,保持一定的輸出功率。如圖1所示為變槳距風(fēng)力發(fā)電機(jī)的原理圖。變槳距控制的優(yōu)點(diǎn)是機(jī)組起動性能好,輸出功率穩(wěn)定,停機(jī)安全等;其缺點(diǎn)是增加了變槳距裝置,控制復(fù)雜。

圖1 變槳距風(fēng)電機(jī)組原理圖

在風(fēng)力機(jī)設(shè)計的初期,設(shè)計人員就考慮到了變槳距控制,但是由于對空氣動力學(xué)特性和風(fēng)力機(jī)運(yùn)行工況認(rèn)識不足,控制技術(shù)還不成熟,風(fēng)力機(jī)的變槳距機(jī)構(gòu)可靠性不能滿足運(yùn)行要求,經(jīng)常出現(xiàn)飛車現(xiàn)象。直到20世紀(jì)90年代變槳距風(fēng)力機(jī)才得到廣泛的應(yīng)用。目前大型風(fēng)力發(fā)電機(jī)組普遍采用變槳距控制技術(shù),例如, VESTAS的V66-1.65MW、V80-2MW,ENERCON的E-66-1.8MW、E-58-1MW,ENRON Wind的1.5S-5MW,NORDEX的S77/1500KW等都采用變槳距結(jié)構(gòu)。

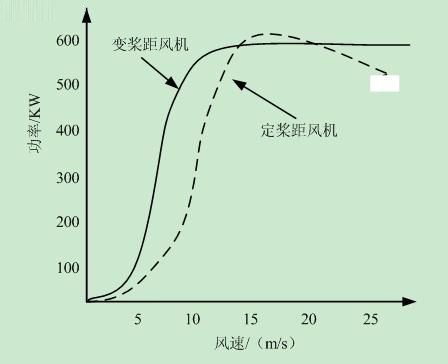

定槳距控制,風(fēng)力機(jī)的功率調(diào)節(jié)完全依靠葉片結(jié)構(gòu)設(shè)計發(fā)生失速效應(yīng)使高風(fēng)速時功率不增大,但由于失速點(diǎn)的設(shè)計,很難保證風(fēng)力機(jī)在失速后能維持輸出額定功率,所以一般失速后功率小于額定功率[1][4];而變槳距風(fēng)力機(jī)可以根據(jù)風(fēng)速的大小調(diào)節(jié)氣流對葉片的功角,當(dāng)風(fēng)速超過額定風(fēng)速時,輸出功率可以穩(wěn)定在額定功率上。如圖2所示為定槳距風(fēng)力機(jī)和變槳距風(fēng)力機(jī)的輸出功率比較曲線。在出現(xiàn)臺風(fēng)的時,可以使葉片處于順槳,使整個風(fēng)力機(jī)的受力情況大為改善,可以避免大風(fēng)損害風(fēng)力機(jī)組。在緊急停機(jī)或有故障時,變槳距機(jī)構(gòu)可以使葉片迅速順槳到90°,風(fēng)輪速度降低,減小風(fēng)力機(jī)負(fù)載的沖擊,延長風(fēng)電機(jī)組的使用壽命。

圖2 變槳距和定槳距風(fēng)力機(jī)的功率曲線

變槳距控制技術(shù)關(guān)系到風(fēng)力發(fā)電機(jī)組的安全可靠運(yùn)行,影響風(fēng)力機(jī)的使用壽命。隨著變槳距風(fēng)力機(jī)的廣泛應(yīng)用,許多學(xué)者和研究人員投入了變槳距控制技術(shù)及變槳距風(fēng)力機(jī)結(jié)構(gòu)的研究。目前人們主要致力于通過控制槳距角使輸出功率平穩(wěn)、減小轉(zhuǎn)矩振蕩、減小機(jī)艙振蕩等技術(shù)的研究。Vestas公司推出了OpiTip(最佳槳距角)風(fēng)力發(fā)電機(jī)組,不但優(yōu)化了輸出功率,而且有效的降低的噪音。

目前變槳機(jī)構(gòu)有兩種:一種是液壓變槳距執(zhí)行機(jī)構(gòu);另一種是電動變槳距執(zhí)行機(jī)構(gòu)。液壓變槳控制機(jī)構(gòu)具有傳動力矩大、重量輕、剛度大、定位精確、執(zhí)行機(jī)構(gòu)動態(tài)響應(yīng)速度快等優(yōu)點(diǎn),能夠保證更加快速、準(zhǔn)確地把葉片調(diào)節(jié)至預(yù)定節(jié)距。目前國外著名大公司如丹麥VESTAS的V80-2.0MW風(fēng)機(jī)等都采用液壓變槳機(jī)構(gòu)[5][6]。電機(jī)變槳執(zhí)行機(jī)構(gòu)是利用電機(jī)對槳葉進(jìn)行控制,電動變槳沒有液壓變槳機(jī)構(gòu)那么復(fù)雜,也不存在非線性、漏油、卡塞等現(xiàn)象發(fā)生,因此目前受到了許多廠家的關(guān)注。如REPOWER的XD77、MM92、GE公司生產(chǎn)的兆瓦級風(fēng)力發(fā)電機(jī)就采用了電動變槳距機(jī)構(gòu)。

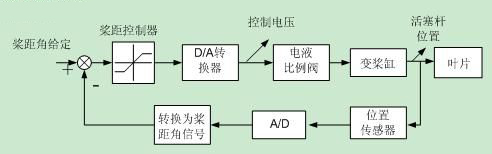

如圖3所示為液壓變槳距執(zhí)行機(jī)構(gòu)原理圖,槳葉通過機(jī)械連桿機(jī)構(gòu)與液壓缸相連接,節(jié)距角的變化同液壓缸位移成正比。當(dāng)液壓缸活塞桿向左移動到最大位置時,節(jié)距角為90°,而活塞桿向右移動最大位置時,節(jié)距角一般為-5°。液壓缸的位移由電液比例閥進(jìn)行精確控制。在負(fù)載變化不大的情況下,電液比例方向閥的輸入電壓與液壓缸的速度成正比,為進(jìn)行精確的液壓缸位置控制,必須引入液壓缸位置檢測與反饋控制。

圖3 液壓變槳機(jī)構(gòu)框圖

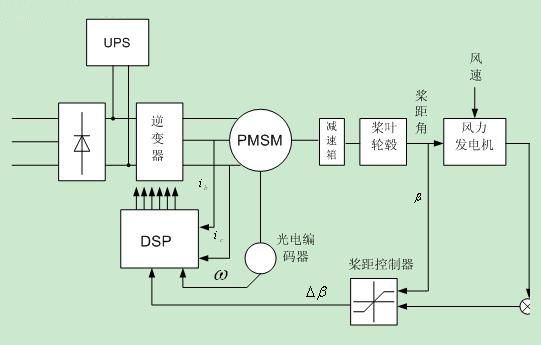

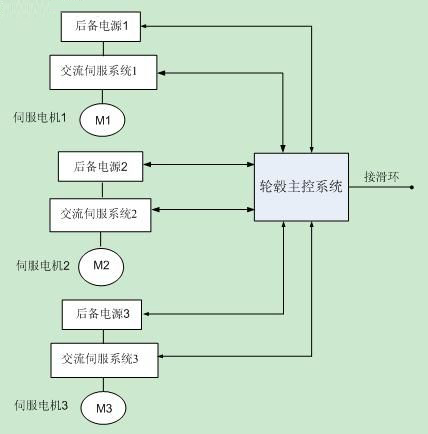

電機(jī)變槳距控制機(jī)構(gòu)可對每個槳葉采用一個伺服電機(jī)進(jìn)行單獨(dú)調(diào)節(jié),如圖4所示。伺服電機(jī)通過主動齒輪與槳葉輪毅內(nèi)齒圈相嚙合,直接對槳葉的節(jié)距角進(jìn)行控制。位移傳感器采集槳葉節(jié)距角的變化與電機(jī)形成閉環(huán)PID負(fù)反饋控制。在系統(tǒng)出現(xiàn)故障,控制電源斷電時,槳葉控制電機(jī)由UPS供電,將槳葉調(diào)節(jié)為順槳位置。

圖4 電動變槳距系統(tǒng)原理圖

隨著風(fēng)力發(fā)電機(jī)技術(shù)的不斷進(jìn)步,風(fēng)力機(jī)已經(jīng)朝著大型化方向發(fā)展。兆瓦級風(fēng)力機(jī)已經(jīng)成為市場上的主流機(jī)型,在國外的海上風(fēng)電場廣泛采用2-5MW風(fēng)力發(fā)電機(jī)組。目前的變槳距風(fēng)力機(jī)大多采用三個槳葉統(tǒng)一控制的方式,即三個槳葉變換是一致的。但由于現(xiàn)代大型風(fēng)力機(jī)葉片比較大,一般幾十米甚至上百米,所以整個風(fēng)輪掃過面上的風(fēng)速并不均勻,由此會產(chǎn)生葉片的扭矩波動并影響到風(fēng)力機(jī)傳動機(jī)構(gòu)的機(jī)械應(yīng)力及疲勞壽命;此外,由于葉片尺寸較大,每個葉片有十幾噸甚至幾十噸重,葉片在運(yùn)行的不同位置受力狀況也是不一樣的,故葉片重力對風(fēng)輪力矩的影響也是不能忽略的。顯然對三個葉片進(jìn)行獨(dú)立控制更加合理。通過獨(dú)立變槳控制,可以大大減小風(fēng)力機(jī)葉片負(fù)載的波動及轉(zhuǎn)矩的波動,進(jìn)而減小了傳動機(jī)構(gòu)和齒輪箱的疲勞度以及塔架的振動,而輸出功率能基本恒定在額定功率附近。

3 變槳控制器的設(shè)計

3.1 系統(tǒng)的硬件構(gòu)成

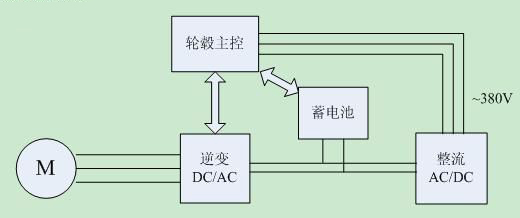

本文實(shí)驗(yàn)中采用的電動獨(dú)立變槳距系統(tǒng)由交流伺服系統(tǒng)、伺服電機(jī)、后備電源、輪轂主控構(gòu)成。電動變槳距系統(tǒng)結(jié)構(gòu)如圖5、6所示。系統(tǒng)參數(shù)與接口的設(shè)計依據(jù)為SSB1.5MW雙饋式風(fēng)力發(fā)電機(jī)組變槳距系統(tǒng)。

圖5 電動獨(dú)立變槳距系統(tǒng)結(jié)構(gòu)

圖6 電動獨(dú)立變槳距系統(tǒng)結(jié)構(gòu)2

本文中的風(fēng)電系統(tǒng)涉及風(fēng)速、風(fēng)向、振動加速、振動開關(guān)、偏航、剎車液壓系統(tǒng)、齒輪傳動系統(tǒng)、液壓、溫度等等信號。其中,輸入數(shù)字量約70-80路;模擬量約10路;溫度量約16路;輸出數(shù)字量約32路;此外,還需要用到發(fā)電機(jī)轉(zhuǎn)速測量高速計數(shù)信號。為了滿足需求,采用了羅克韋爾 SLC 500系列PLC。SLC 500有多款不同容量和內(nèi)置通訊接口的處理器可選。提供最大容量最多可達(dá)64K字(128K字節(jié))的數(shù)據(jù)/程序內(nèi)存,SLC 500的模塊化I/O系統(tǒng)提供了包括開關(guān)量、模擬量和專用模塊在內(nèi)的60多種I/O模塊。SLC500系列處理器的程序和數(shù)據(jù)是以文件的形式在內(nèi)存中存儲的。處理器文件分為程序文件和數(shù)據(jù)文件,程序文件可高達(dá)256個 ,包括處理器信息、梯形圖主程序、中斷子程序及其他用戶根據(jù)需要編制的子程序文件;數(shù)據(jù)文件包括與外部 I/O及所有梯形圖程序使用的與指令相關(guān)的數(shù)據(jù)信息。它包含 輸出 /輸入、狀態(tài)、位、計時器、計數(shù)器、控制結(jié)構(gòu)、整數(shù)、浮點(diǎn)數(shù)、字符串、ASCII碼文件 ,用戶可以根 據(jù)需要定義除輸出 /輸入和狀態(tài)文件以外的可達(dá) 256個數(shù)據(jù)文件。

此外,SLC500控制系統(tǒng)還提供 50多種不同的 I/O模塊滿足用戶的不同需求。本地模塊采用硬件尋址方式 ,程序邏輯可直接存取 I/O數(shù)據(jù)。 (1 )開關(guān)量 I/O模塊。包括各種輸入 /輸出 方式和不同的 I/O點(diǎn)數(shù) ,有 4、8、16和 32點(diǎn)開關(guān) 量 I/O模塊及 8、12和 16點(diǎn) I/O混合模塊等 ,可 與不同電壓等級的交流、直流和 TTL電平連接。 其中有負(fù)載電流達(dá) 2 A和 2. 5 A的大電流繼電器模塊、固態(tài)輸出模塊和最大接通信號延遲時間只 有 0. 3 ms、最大關(guān)斷信號延遲時間只有 0. 5 ms的快速響應(yīng)直流輸入模塊。為提高工業(yè)應(yīng)用的可靠 性 ,這些模塊都提供了輸入濾波和光電隔離功能。 16點(diǎn) I/O模塊上還有可拆卸的接線端子排 ,使接 線和更換模塊更容易。 ( 2)模擬量 I/O模塊。SLC500系列模擬量 ( 模塊有 4路 I/O、4路混合 I/O 2路輸入 /2路輸 ) 出 模塊和高密度的 8路輸入模塊及快速響應(yīng)模 塊等。輸入模塊都采用差分輸入 ,每路通道可單 獨(dú)配置成不同等級的電流或電壓輸入方式 ,最高 輸入分辨率可達(dá) 16 bit精度。具有輸入濾波 ,對 電氣噪聲具有高度的防護(hù)能力。輸出通道的精度都是 14 bit,提供精確的控制能力。SLC500系列 模擬量 I/O模塊可以選擇由框架的背板供電 ,不需外部電源。

系統(tǒng)中,發(fā)電機(jī)的功率信號由高速功率變送器以模擬量的形式(0~10V對應(yīng)功率0~800KW)輸入到PLC,槳距角反饋信號(0~10V對應(yīng)槳距角0~90°)以模擬量的形式輸入到PLC的模擬輸入單元;液壓傳感器1、2也要以模擬量的形式輸入。在這里選用了4路模擬量的輸入單元;4路模擬量輸出單元,輸出信號為-10V~+10V,將信號輸出到執(zhí)行機(jī)構(gòu)來控制進(jìn)槳或退槳速度;為了測量發(fā)電機(jī)的轉(zhuǎn)速,選用高速計數(shù)單元,發(fā)電機(jī)的轉(zhuǎn)速是通過檢測與發(fā)電機(jī)相連的光電碼盤,每轉(zhuǎn)輸出10個脈沖,輸入給計數(shù)單元。

3.2 系統(tǒng)的軟件設(shè)計

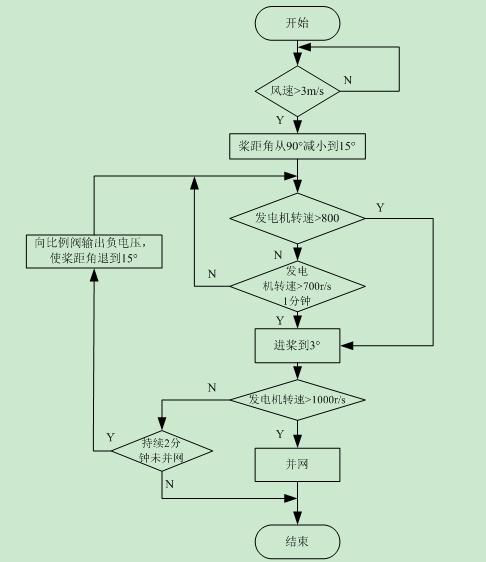

本系統(tǒng)的主要功能都是由PLC來實(shí)現(xiàn)的,當(dāng)滿足風(fēng)力機(jī)起動條件時,PLC發(fā)出指令使葉片槳距角從90°勻速減小;當(dāng)發(fā)電機(jī)并網(wǎng)后PLC根據(jù)反饋的功率進(jìn)行功率調(diào)節(jié),在額定風(fēng)速之下保持較高的風(fēng)能吸收系數(shù),在額定風(fēng)速之上,通過調(diào)整槳距角使輸出功率保持在額定功率上。在有故障停機(jī)或急停信號時,PLC控制執(zhí)行電機(jī),使得葉片迅速變到槳距角為90°的位置。

風(fēng)力機(jī)起動時變槳控制程序流程如圖7所示。當(dāng)風(fēng)速高于起動風(fēng)速時PLC通過模擬輸出單元輸出1.8V電壓,使葉片以0.9°/s的速度變化到15°。此時,若發(fā)電機(jī)的轉(zhuǎn)速大于800r/s或者轉(zhuǎn)速持續(xù)一分鐘大于700r/s,則槳葉繼續(xù)進(jìn)槳到3°位置。PLC檢測到高速計數(shù)單元的轉(zhuǎn)速信號大于1000r/s時發(fā)出并網(wǎng)指令。若槳距角在到達(dá)3°后2分鐘未并網(wǎng)則由模擬輸出單元給比例閥輸出-4.1V電壓,使槳距角退到15°位置。

圖7 風(fēng)力機(jī)起動變槳控制程序流圖

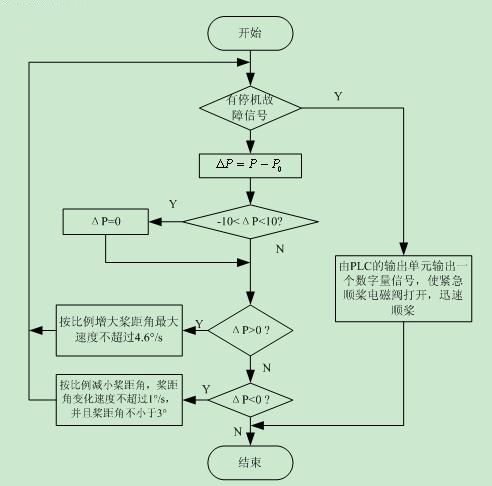

發(fā)電機(jī)并上電網(wǎng)后通過調(diào)節(jié)槳距角來調(diào)節(jié)發(fā)電機(jī)輸出功率,功率調(diào)節(jié)程序流程圖如圖5所示。當(dāng)實(shí)際功率大于額定功率時,PLC的模擬輸出單元CJ1W-DA021輸出與功率偏差成比例的電壓信號,并采用LMT指令使輸出電壓限制在-4.1V(對應(yīng)變槳速度4.6°/s)以內(nèi)。當(dāng)功率偏差小于零時需要進(jìn)槳來增大功率,進(jìn)槳時給比例閥輸出的最大電壓為1.8V(對應(yīng)變槳速度0.9°/s)。為了防止頻繁的往復(fù)變槳,在功率偏差在±10KW時不進(jìn)行變槳。

圖8 變槳調(diào)功程序流程圖

在變槳距控制系統(tǒng)中,高風(fēng)速段的變槳距調(diào)節(jié)功率是非常重要的部分,若退槳速度過慢則會出現(xiàn)過功率或過電流現(xiàn)象,甚至?xí)龤Оl(fā)電機(jī);若槳距調(diào)節(jié)速度過快,不但會出現(xiàn)過調(diào)節(jié)現(xiàn)象,使輸出功率波動較大,而且會縮短變槳缸和變槳軸承的使用壽命。會影響發(fā)電機(jī)的輸出功率,使發(fā)電量降低。在本系統(tǒng)中在過功率退槳和欠功率進(jìn)槳時采用不同的變槳速度。退槳速度較進(jìn)槳速度大,這樣可以防止在大的陣風(fēng)時出現(xiàn)發(fā)電機(jī)功率過高現(xiàn)象。

圖8為變槳距功率調(diào)節(jié)部分的梯形圖程序。100.08是啟動功率調(diào)節(jié)命令,當(dāng)滿足功率調(diào)節(jié)條件時,繼電器100.08由0變?yōu)?;D2100存放的是發(fā)動機(jī)額度功率與實(shí)際功率的偏差,當(dāng)偏差ΔP滿足-10KW<ΔP<10KW時將0賦給D2100;60.07為1時即功率偏差為負(fù)值,D2100中的功率偏差按一定比例進(jìn)行縮放,并通過LMT指令限位輸出到比例閥,輸出的最小值對應(yīng)-4.1V電壓;若繼電器60.07為0,即功率偏差為正值,將D2100的值通過SCL3指令按比例系數(shù)縮放。

4 結(jié)束語

在國內(nèi)一些機(jī)構(gòu)已經(jīng)對變槳距控制進(jìn)行了一定的研究,如沈陽工業(yè)大學(xué)、浙江大學(xué)、新疆大學(xué)等,其中浙江大學(xué)對獨(dú)立變槳距風(fēng)力機(jī)控制做了初步的探討,但是變槳距控制在國內(nèi)還沒有成功應(yīng)用的例子,變槳距控制在國內(nèi)還處于理論研究階段,較高風(fēng)力機(jī)成本也限制了實(shí)驗(yàn)的進(jìn)展,在國內(nèi)主要做了理論研究和仿真分析。雖然金風(fēng)公司在今年生產(chǎn)安裝了1.2MW的變槳距直驅(qū)永磁同步風(fēng)力發(fā)電機(jī),但是其變槳控制系統(tǒng)還沒有實(shí)現(xiàn)國產(chǎn)化,還依靠國外的技術(shù)。東方汽輪機(jī)生產(chǎn)的1.5MW FD70風(fēng)力機(jī)采用了LUST的獨(dú)立變槳控制器。

采用了羅克韋爾 SLC 500系列PLC作為大型風(fēng)力發(fā)電機(jī)變槳距系統(tǒng)的控制器,已經(jīng)在廣東南澳島的國外某知名風(fēng)電公司型變槳距風(fēng)力機(jī)上作了實(shí)驗(yàn)。在現(xiàn)場的實(shí)驗(yàn)記錄表明,采用這種PLC控制系統(tǒng)可以使風(fēng)力機(jī)安全運(yùn)行,在出現(xiàn)停機(jī)故障時可以迅速順槳停機(jī);運(yùn)行時滿足功率最優(yōu)的原則,在額定風(fēng)速之下時槳距角保持在3°不變,在高風(fēng)速時能夠根據(jù)輸出功率調(diào)整槳距角的位置,滿足設(shè)計要求。由于變槳距系統(tǒng)中采用了PLC作為控制器,使得該系統(tǒng)僅用簡單的軟件程序就完成了復(fù)雜的邏輯控制,而且抗干擾能力強(qiáng),性能可靠。可以預(yù)見,羅克韋爾 SLC 500系列PLC在風(fēng)力發(fā)電場合會有大的應(yīng)用前景。