在工業(yè)生產(chǎn)過程中溫度是重要的控制參數(shù)之一,,對溫度的有效控制對于保證生產(chǎn)質(zhì)量具有重大的現(xiàn)實意義和理論價值。工業(yè)溫度控制系統(tǒng)具有非線性,、時變性和滯后性等特性,,而常規(guī)PID控制器參數(shù)往往整定不良,性能欠佳,,對運行的工作情況適應(yīng)性差,,導(dǎo)致常規(guī)PID控制不能使溫度控制達到理想效果。為了改善常規(guī)PID控制效果,增強系統(tǒng)的適應(yīng)性,,實現(xiàn)PID參數(shù)自整定,,本文設(shè)計出一種PID參數(shù)自整定的模糊控制器。利用模糊邏輯對PID控制器參數(shù)進行調(diào)整實現(xiàn)控制效果最優(yōu),,將溫度作為控制對象,,并利用Matlab的Simulink工具箱實現(xiàn)仿真對比分析常規(guī)PID與模糊PID的曲線,最后應(yīng)用到實際的溫度控制系統(tǒng)中,,對比分析常規(guī)PID與模糊PID的控制效果,。

1 PID控制算法的相關(guān)介紹

1.1 PID控制算法

PID控制器因為結(jié)構(gòu)簡單、容易實現(xiàn),,并且具有較強的魯棒性,,因而被廣泛應(yīng)用于各種工業(yè)過程控制中。在傳統(tǒng)PID控制中,,PID參數(shù)在線整定一直是人們研究的問題之一,,最早提出PID參數(shù)工程整定方法的是Z-N整定公式,至今仍然在工業(yè)控制中應(yīng)用,。而常規(guī)PID整定參數(shù)的選擇取決于多種因素,,比如被控對象的動態(tài)性能、控制目標(biāo)以及操作人員對系統(tǒng)的理解等,,因此肯定造成整定效果不理想,。人們發(fā)現(xiàn)單純靠常規(guī)PID控制算法是無法完成各種復(fù)雜控制的。在這種背景下,,專家首次提出了基于繼電器反饋的自適應(yīng)PID控制系統(tǒng)應(yīng)用于工業(yè)控制領(lǐng)域中,。近年來國外對于Fuzzy-PID的研究已經(jīng)由先前的基于專家經(jīng)驗的模糊控制技術(shù)實現(xiàn)PID參數(shù)調(diào)整的研究,逐漸轉(zhuǎn)向基于人工智能神經(jīng)網(wǎng)絡(luò),、遺傳理論的模糊復(fù)合控制技術(shù)與常規(guī)PID結(jié)合的復(fù)雜控制,,比如基于遺傳算法的PID控制、基于蟻群算法的PID控制等,。近20年來,,在理論研究基礎(chǔ)上,具有模糊推理的自整定PID控制器也相繼問世,。此外,,各種智能控制算法相互結(jié)合,如模糊神經(jīng)網(wǎng)絡(luò),、模糊免疫算法等,,也不斷為智能PID技術(shù)的發(fā)展增加新的活力。

1.2 PID參數(shù)整定

一般的PID參數(shù)整定方法大多通過一些簡單的實驗獲取系統(tǒng)模型或性能參數(shù),,再用代數(shù)規(guī)則給出適當(dāng)?shù)腜ID整定值,或者根據(jù)多年的經(jīng)驗,給出參數(shù)值,,這些方法簡單,,便于工程應(yīng)用,但參數(shù)的整定效果不理想,。在實際的應(yīng)用中,,許多被控過程機理復(fù)雜,具有高度非線性,、時變不確定性和純滯后等特點,。過程參數(shù)甚至可能會隨著時間和工作環(huán)境的變化而變化。這就要求在PID控制中,,不僅參數(shù)的整定不依賴系統(tǒng)的數(shù)學(xué)模型,,并且能夠在線調(diào)整,以滿足實時控制的要求,。

模糊PID控制不僅具有智能控制的自學(xué)習(xí),、自適應(yīng)、自組織的能力,,能夠自動辨識被控過程參數(shù),、適應(yīng)被控過程參數(shù)的變化,而且又具有常規(guī)PID控制器結(jié)構(gòu)簡單,、魯棒性強,、可靠性高的特點。因此模糊PID控制成為控制領(lǐng)域中較為理想的一種控制方法,。模糊控制與PID控制的結(jié)合形式很多,,本文采用的是模糊PID參數(shù)自整定的方法。

2 溫度控制的數(shù)學(xué)模型

2.1 溫度控制系統(tǒng)組成

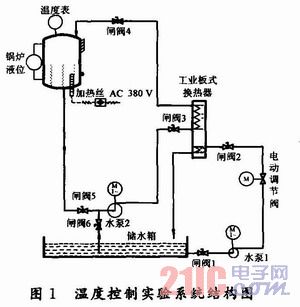

考慮圖1所示的溫度控制系統(tǒng),。該溫度控制系統(tǒng)主要構(gòu)成部分是儲水箱,、智能儀表、鍋爐,、換熱器以及閘閥,、傳感器等,智能儀表作為控制器,,0~380 V加熱絲作為執(zhí)行機構(gòu),,鍋爐中水的溫度作為控制對象,溫度傳感器作為反饋環(huán)節(jié),,常規(guī)PID與模糊PID的控制參數(shù)輸入智能控制器,,然后輸出4~20 mA模擬信號調(diào)節(jié)0~380 V電壓控制加熱絲加熱的程度。

2.2 溫度控制系統(tǒng)的模型特性

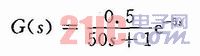

鍋爐水溫控制系統(tǒng)可近似用一階慣性純滯后環(huán)節(jié)來表示,,其傳遞函數(shù)為:

![]()

式中:K為對象的靜態(tài)增益,;T為對象的時間參數(shù);τ為對象的純滯后時間參數(shù)。本系統(tǒng)選用的是溫度作為控制對象,,鍋爐的溫度控制系統(tǒng)是常見的確定性系統(tǒng),,針對以上的溫度控制系統(tǒng)得到鍋爐溫度控制系統(tǒng)的傳遞函數(shù)為:

從圖1可以看出,鍋爐中的水是不斷流動的,,循環(huán)水對加熱絲加熱鍋爐中水的溫度是一個很強的干擾,,增加了系統(tǒng)的復(fù)雜性,加大了控制難度,,而一般常規(guī)的PID控制效果不太理想,,所以對鍋爐水溫度控制系統(tǒng)采用模糊PID控制算法。

3 模糊PID控制算法

3.1 模糊PID參數(shù)自整定系統(tǒng)結(jié)構(gòu)

采用模糊PID參數(shù)自整定控制方式,,首先要找出PID三個參數(shù)與控制偏差e和偏差的導(dǎo)數(shù)ec之間的模糊關(guān)系,,在運行中通過不斷檢測e和ec,根據(jù)模糊控制原理來對三個參數(shù)進行修改,,以滿足不同e和ec對控制參數(shù)的不同要求,,從而使被控對象有良好的動靜態(tài)性能。即e,,ec作為模糊控制器的輸入,,PID三個參數(shù)作為輸出系統(tǒng)結(jié)構(gòu)圖如圖2所示。

3.2 PID參數(shù)的整定原則

按照系統(tǒng)時時變化的偏差e和偏差變化率ec,,根據(jù)經(jīng)驗,,KP,KI,,KD的整定原則如下:

(1)當(dāng)偏差e較大時,,誤差較大,為使系統(tǒng)有較快的響應(yīng)速度,,應(yīng)取較大的KP,;為了防止偏差變化率ec瞬時過大,應(yīng)取較小的KD,;為了避免較大的超調(diào),,應(yīng)對積分作用加以限制,通常取KI=0,。

(2)當(dāng)偏差e處于中等大小時,,為使系統(tǒng)相應(yīng)具有較小的超調(diào),KP應(yīng)取得小些,,KI取值要適當(dāng),,這時KD取值對系統(tǒng)影響較大,取值應(yīng)大小適中,,以保證系統(tǒng)的響應(yīng)速度,。

(3)當(dāng)偏差e較小時,,為使系統(tǒng)具有較好的穩(wěn)定性,KP與KI均應(yīng)取大些,,同時為避免系統(tǒng)在設(shè)定值附近出現(xiàn)振蕩,,并考慮系統(tǒng)的抗干擾性能,,應(yīng)適當(dāng)?shù)剡x取KD值,。KD值的選擇根據(jù)偏差變化率ec來確定,當(dāng)ec較大時,,KD取較小值,,當(dāng)ec值較小時,KD取較大值,,一般情況下,,KD為中等大小。

3.3 模糊PID控制器

設(shè)定輸入變量e和ec語言值的模糊子集為{NB,,NM,,NS,Z,,PS,,PM,PB),,將偏差e和偏差變化率ec量化到(-3,,3)的區(qū)域內(nèi)。同樣,,設(shè)定輸出量KP,,KI和KD的模糊子集為{ZO,PS,,PM,,PB},并將其量化到區(qū)域(0,,3)內(nèi),。根據(jù)參數(shù)KP,KI和KD對系統(tǒng)輸出特性的影響情況,,可得模糊控制規(guī)則為:

4 仿真結(jié)果

4.1 建立系統(tǒng)Simulink仿真框圖

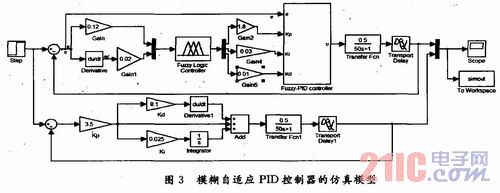

在Matlab的Simulink環(huán)境下根據(jù)圖2設(shè)計出系統(tǒng)的仿真框圖,。如圖3所示。

4.2 Matlab仿真結(jié)果

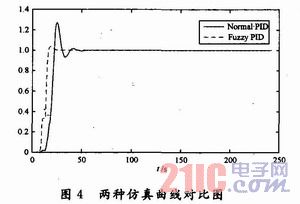

針對A3000溫度控制系統(tǒng),,其數(shù)學(xué)模型為![]() ,,模糊化因子ke=0.12,kec=0.02,,解模糊因子K1=1.8,,K2=0.03,,K3=0.01,PID參數(shù)值KP=3.5,,KI=0.025,,KD=0.1。圖4是常規(guī)PID控制曲線圖和模糊PID控制曲線圖,。仿真結(jié)果表明,,模糊PID控制方法較常規(guī)的PID控制,具有較高的控制精度,,超調(diào)量小,,控制效果好。

,,模糊化因子ke=0.12,kec=0.02,,解模糊因子K1=1.8,,K2=0.03,,K3=0.01,PID參數(shù)值KP=3.5,,KI=0.025,,KD=0.1。圖4是常規(guī)PID控制曲線圖和模糊PID控制曲線圖,。仿真結(jié)果表明,,模糊PID控制方法較常規(guī)的PID控制,具有較高的控制精度,,超調(diào)量小,,控制效果好。

仿真顯示采用Fuzzy-PID算法,,沒有振蕩并且超調(diào)量小,,從仿真的結(jié)果可以看出,常規(guī)PID算法調(diào)節(jié)時間為55 s,,而模糊PID的調(diào)節(jié)時間是27 s,,常規(guī)PID的超調(diào)量是26%,而模糊PID的超調(diào)量是1.27%,,明顯優(yōu)于傳統(tǒng)的PID算法,。

4.3 溫度控制系統(tǒng)實際控制效果

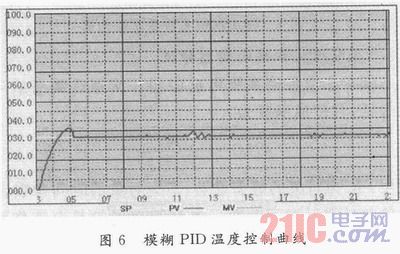

將常規(guī)PID和模糊PID參數(shù)自整定算法用于溫度控制系統(tǒng)中,以及加入相同的干擾后對控制效果的影響,,其溫度控制實驗曲線如圖5,,圖6所示。

從溫度控制系統(tǒng)的實際控制結(jié)果看出:常規(guī)PID算法調(diào)節(jié)時間為4.4 min,,而模糊PID的調(diào)節(jié)時間是2.1min,,常規(guī)PID的超調(diào)量是10%,而模糊PID的超調(diào)量是6%,;在加入相同干擾的情況下,,系統(tǒng)恢復(fù)穩(wěn)定的時間,常規(guī)PID是2.7 min,,模糊PID是0.9 min,。

5 結(jié)語

溫度控制系統(tǒng)具有非線性、時變性和滯后性的特性,,并且鍋爐水溫控制系統(tǒng)中的循環(huán)水也是強干擾,,增加了系統(tǒng)控制的復(fù)雜性,常規(guī)PID控制效果不太理想,,而模糊PID參數(shù)自整定控制算法對于解決溫度系統(tǒng)中的非線性,、時變性和大延時起到明顯的改善效果,對干擾也具有較好的抑制調(diào)節(jié)能力,。