由于對(duì)逆變器高頻化的追求,硬開關(guān)所固有的缺陷變得不可容忍:開通和關(guān)斷損耗大;容性開通問題;二極管反向恢復(fù)問題;感性關(guān)斷問題;硬開關(guān)電路的EMI問題。因此,有必要尋求較好的解決方案盡量減少或消除硬開關(guān)帶來的各種問題。軟開關(guān)技術(shù)是克服以上缺陷的有效辦法。最理想的軟開通過程是:電壓先下降到零后,電流再緩慢上升到通態(tài)值,開通損耗近似為零。因功率管開通前電壓已下降到零,其結(jié)電容上的電壓即為零,故解決了容性開通問題,同時(shí)也意味著二極管已經(jīng)截止,其反向恢復(fù)過程結(jié)束,因此二極管的反向恢復(fù)問題亦不復(fù)存在。最理想的軟關(guān)斷過程為:電流先下降到零,電壓再緩慢上升到斷態(tài)值,所以關(guān)斷損耗近似為零。由于功率管關(guān)斷前電流已下降到零,即線路電感中電流亦為零,所以感性關(guān)斷問題得以解決。

基于此,本文探討性地提出了一種用于全橋逆變器的,HPWM控制方式的ZVS軟開關(guān)技術(shù),如圖1所示。其出發(fā)點(diǎn)是在盡量不改變硬開關(guān)拓?fù)浣Y(jié)構(gòu),即盡量不增加或少增加輔助元器件的前提下,有效利用現(xiàn)有電路元器件及功率管的寄生參數(shù),為逆變橋主功率管創(chuàng)造ZVS軟開關(guān)條件,最大限度地實(shí)現(xiàn)ZVS,從而達(dá)到減少損耗,降低EMI,提高可靠性的目的。

圖1 HPWM控制方式

2 HPWM控制方式下實(shí)現(xiàn)ZVS的工作原理

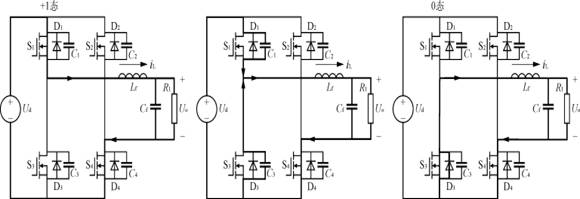

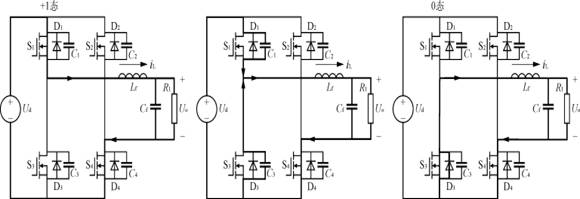

考慮到MOS管輸出結(jié)電容值的離散性及非線性,每只MOS管并聯(lián)一小電容,吸收其結(jié)電容在內(nèi)等效為C1-C4,且C1=C2=C3=C4=Ceff;D1-D4為MOS管的體二極管,則HPWM軟開關(guān)方式在整個(gè)輸出電壓的一個(gè)周期內(nèi)共有12種開關(guān)狀態(tài)。基于正負(fù)半周兩個(gè)橋臂工作的對(duì)稱性,以輸出電壓正半周為例,其等效電路模式如圖2所示。圖3給出了輸出電壓正半周的一個(gè)開關(guān)周期內(nèi)的電路的主要波形,此時(shí)S4常通,S2關(guān)斷。由于載波頻率遠(yuǎn)大于輸出電壓基波頻率,在一個(gè)開關(guān)周期Ts內(nèi)近似認(rèn)為輸出電壓Uo保持不變,電感電流的相鄰開關(guān)周期的瞬時(shí)極值不變。

(a)模式A (b)模式A1 (c)模式B

(d)模式 B1(e)模式C (f)模式C1

圖2 HPWM軟開關(guān)方式工作狀態(tài)及電路模式

圖3 ZVS方式主要波形

1)模式A[t0,t1] S1和S4導(dǎo)通,電路為+1態(tài)輸出模式,濾波電感電流線性增加,直到t1時(shí)刻S1關(guān)斷為止。電感電流:

iL(t)=![]() (1)

(1)

2)模式A1[t1,t2] 在t1時(shí)刻,S1關(guān)斷,電感電流從S1中轉(zhuǎn)移到C1和C3支路,給C1充電,同時(shí)C3放電。由于C1、C3的存在,S1為零電壓關(guān)斷。在此很短的時(shí)間內(nèi),可以認(rèn)為電感電流近似不變,為一恒流源,則C1兩端電壓線性上升,C3兩端電壓線性下降。t2時(shí)刻,C3電壓下降到零,S3的體二極管D3自然導(dǎo)通,結(jié)束電路模式A1。

I1=iL(t1)(2)

uc1(t)=![]() t2(3)

t2(3)

uc3(t)=Ud-![]() t(4)

t(4)

3)模式B[t2,t3] D3導(dǎo)通后,開通S3,所以S3為零電壓開通。電流由D3向S3轉(zhuǎn)移,此時(shí)S3工作于同步整流狀態(tài),電流基本上由S3流過,電路處于零態(tài)續(xù)流狀態(tài),電感電流線性減小,直到t3時(shí)刻,減小到零。此期間要保證S3實(shí)現(xiàn)ZVS,則S1關(guān)斷和S3開通之間需要死區(qū)時(shí)間tdead1。

iL(t)=I1-![]() t(5)

t(5)

tdead1>![]() (6)

(6)

4)模式B1[t3,t4] 此時(shí)加在濾波電感Lf上的電壓為-Uo,則其電流開始由零向負(fù)向增加,電路處于零態(tài)儲(chǔ)能狀態(tài),S3中的電流也相應(yīng)由零正向增加,到t4時(shí)刻S3關(guān)斷,結(jié)束該模式。電感電流:

iL(t)=-![]() t(7)

t(7)

5)模式C[t4,t5] 與模式A1近似,S3關(guān)斷,C3充電,C1放電,同理S3為零電壓關(guān)斷。

-I0=iL(t4)(8)

uc3(t)=![]() t(9)

t(9)

uc1(t)=Ud-![]() t(10)

t(10)

t5時(shí)刻,C1的電壓降到零,其體二極管D1自然導(dǎo)通,進(jìn)入下一電路模式。

6)模式C1[t5,t6] D1導(dǎo)通后,開通S1,則S1為零電壓開通。電流由D1向S1轉(zhuǎn)移,S1工作于同步整流狀態(tài),電路處于+1態(tài)回饋模式,電感電流負(fù)向減小,直到零,之后輸入電壓正向輸出給電感儲(chǔ)能,回到初始模式A,開始下一開關(guān)周期。此期間電感電流:

iL(t)=-I0+![]() (11)

(11)

同理,要保證S1零電壓開通,則S3關(guān)斷和S1開通之間需要死區(qū)時(shí)間tdead2,類似式(6),有

tdead2>![]() (12)

(12)

多數(shù)情況下,有I1>I0,因而一般需tdead2>tdead1。3 ZVS實(shí)現(xiàn)的條件及范圍

從以上的工作模式分析可知,由于電容C1及C3的存在,S1及S3容易實(shí)現(xiàn)ZVS關(guān)斷;要實(shí)現(xiàn)功率管的零電壓開通,必須保證有足夠的能量在其開通之前抽去等效并聯(lián)電容上所儲(chǔ)存的電荷,即

![]() LfiL2>

LfiL2>![]() CeffUd2+

CeffUd2+![]() CeffUd2=CeffUd2(13)

CeffUd2=CeffUd2(13)

在上面的分析中,下管總是容易實(shí)現(xiàn)ZVS開通,因?yàn)槠溟_通時(shí)刻總是在電感電流的瞬時(shí)最大值的時(shí)刻,即使輕載時(shí)電感儲(chǔ)存的能量也可以保證其實(shí)現(xiàn)零電壓開通;對(duì)于上管來說,則必須在零態(tài)續(xù)流模式中電感電流瞬時(shí)值由正變負(fù),達(dá)到一定負(fù)向值,才能保證在下管關(guān)斷時(shí)該電流可以使上管等效并聯(lián)電容放電,從而實(shí)現(xiàn)其零電壓開通。此種情況實(shí)際為在輸出半個(gè)周期中,電感電流與輸出電壓同向,即uo>0,iL>0的情況;當(dāng)二者反向即iL<0時(shí),則上下管的情況正好互換,上管容易實(shí)現(xiàn)ZVS開通,而下管實(shí)現(xiàn)ZVS的條件則同樣在零態(tài)續(xù)流模式中要保證電感電流瞬時(shí)值反向。對(duì)輸出電壓負(fù)半周,上下管實(shí)現(xiàn)ZVS的情況與正半周相同。

濾波電感的取值直接影響ZVS實(shí)現(xiàn)的范圍,也影響到電路的效率。考慮到輸出電壓半個(gè)周期內(nèi)電路可以等效為一Buck變換器,由此得濾波電感的最大值需滿足Lfmax≤![]() 。電感值大,電感電流瞬時(shí)值變化范圍小,ZVS實(shí)現(xiàn)的范圍減小,也就是說在較大負(fù)載情況下,在半波電感電流峰值附近上管難以實(shí)現(xiàn)ZVS開通,從而仍然有較大的開通損耗;電感取值減小,其電流瞬時(shí)值脈動(dòng)變大,則ZVS實(shí)現(xiàn)的范圍加大,開通損耗可以減小,但此時(shí)由于整個(gè)輸出周期內(nèi)電感上的瞬時(shí)電流的高頻脈動(dòng)很大,因而磁芯的磁滯及渦流損耗增加。所以,電感的取值、ZVS實(shí)現(xiàn)的范圍及電路的效率之間需根據(jù)具體情況適當(dāng)折衷。

。電感值大,電感電流瞬時(shí)值變化范圍小,ZVS實(shí)現(xiàn)的范圍減小,也就是說在較大負(fù)載情況下,在半波電感電流峰值附近上管難以實(shí)現(xiàn)ZVS開通,從而仍然有較大的開通損耗;電感取值減小,其電流瞬時(shí)值脈動(dòng)變大,則ZVS實(shí)現(xiàn)的范圍加大,開通損耗可以減小,但此時(shí)由于整個(gè)輸出周期內(nèi)電感上的瞬時(shí)電流的高頻脈動(dòng)很大,因而磁芯的磁滯及渦流損耗增加。所以,電感的取值、ZVS實(shí)現(xiàn)的范圍及電路的效率之間需根據(jù)具體情況適當(dāng)折衷。

在實(shí)際應(yīng)用中須做以下說明。

1)如考慮逆變器負(fù)載功率因數(shù)較大的情況,則uo,iL在整個(gè)周期大部分時(shí)間內(nèi)為同向,即有tdead2>tdead1成立。為充分保證上管軟開關(guān)的實(shí)現(xiàn),則可以考慮在下管驅(qū)動(dòng)附加加速關(guān)斷措施,如采用電阻二極管網(wǎng)絡(luò),以適當(dāng)增加下管關(guān)斷到上管開通之間的死區(qū)時(shí)間。

2)由上述可知,由于要保證ZVS的實(shí)現(xiàn),則濾波電感上必然存在較大的電流脈動(dòng),因而電感的磁芯損耗比較大,實(shí)際應(yīng)用須選用電阻率高、高頻損耗小的磁芯材料。

3)同理,由于ZVS實(shí)現(xiàn)的范圍與電感磁芯損耗的矛盾,在負(fù)載范圍較大的情況下,很難折衷得到較好的效果,因此該方式只適用于較小功率的應(yīng)用場(chǎng)合,而應(yīng)用于較大功率場(chǎng)合時(shí),則可以考慮用相同功率的模塊并聯(lián)。

4 實(shí)驗(yàn)波形和結(jié)語

圖4是上下功率管在實(shí)現(xiàn)ZVS時(shí)的驅(qū)動(dòng)電壓與相應(yīng)漏源電壓波形。由圖4可以看出,上下管均很好地實(shí)現(xiàn)了零電壓開關(guān)。

(a)上管

(b)下管

圖4 逆變器功率管驅(qū)動(dòng)(上曲線)與漏源電壓(下曲線)

圖5是空載輸出電壓與電感電流。圖6是阻性滿載輸出電壓及電感電流。空載時(shí)由于電感上的電流在半個(gè)周期內(nèi)均可以過零,因而此時(shí)功率管可以較好地實(shí)現(xiàn)軟開關(guān);而滿載時(shí)電感電流瞬時(shí)值過零的范圍明顯減少,此時(shí)上很難實(shí)現(xiàn)軟開通。要進(jìn)一步確定電感取值與負(fù)載、ZVS實(shí)現(xiàn)的范圍以及電路效率之間的關(guān)系除了理論分析外,也還需要進(jìn)行大量的實(shí)驗(yàn)。圖7為逆變器的效率曲線,阻性滿載的輸出效率約為92%。

圖5 空載輸出電壓與電感電流

圖6 阻性滿載輸出電壓及電感電流

圖7 逆變器的效率由于對(duì)逆變器高頻化的追求,硬開關(guān)所固有的缺陷變得不可容忍:開通和關(guān)斷損耗大;容性開通問題;二極管反向恢復(fù)問題;感性關(guān)斷問題;硬開關(guān)電路的EMI問題。因此,有必要尋求較好的解決方案盡量減少或消除硬開關(guān)帶來的各種問題。軟開關(guān)技術(shù)是克服以上缺陷的有效辦法。最理想的軟開通過程是:電壓先下降到零后,電流再緩慢上升到通態(tài)值,開通損耗近似為零。因功率管開通前電壓已下降到零,其結(jié)電容上的電壓即為零,故解決了容性開通問題,同時(shí)也意味著二極管已經(jīng)截止,其反向恢復(fù)過程結(jié)束,因此二極管的反向恢復(fù)問題亦不復(fù)存在。最理想的軟關(guān)斷過程為:電流先下降到零,電壓再緩慢上升到斷態(tài)值,所以關(guān)斷損耗近似為零。由于功率管關(guān)斷前電流已下降到零,即線路電感中電流亦為零,所以感性關(guān)斷問題得以解決。

基于此,本文探討性地提出了一種用于全橋逆變器的,HPWM控制方式的ZVS軟開關(guān)技術(shù),如圖1所示。其出發(fā)點(diǎn)是在盡量不改變硬開關(guān)拓?fù)浣Y(jié)構(gòu),即盡量不增加或少增加輔助元器件的前提下,有效利用現(xiàn)有電路元器件及功率管的寄生參數(shù),為逆變橋主功率管創(chuàng)造ZVS軟開關(guān)條件,最大限度地實(shí)現(xiàn)ZVS,從而達(dá)到減少損耗,降低EMI,提高可靠性的目的。

圖1 HPWM控制方式

2 HPWM控制方式下實(shí)現(xiàn)ZVS的工作原理

考慮到MOS管輸出結(jié)電容值的離散性及非線性,每只MOS管并聯(lián)一小電容,吸收其結(jié)電容在內(nèi)等效為C1-C4,且C1=C2=C3=C4=Ceff;D1-D4為MOS管的體二極管,則HPWM軟開關(guān)方式在整個(gè)輸出電壓的一個(gè)周期內(nèi)共有12種開關(guān)狀態(tài)。基于正負(fù)半周兩個(gè)橋臂工作的對(duì)稱性,以輸出電壓正半周為例,其等效電路模式如圖2所示。圖3給出了輸出電壓正半周的一個(gè)開關(guān)周期內(nèi)的電路的主要波形,此時(shí)S4常通,S2關(guān)斷。由于載波頻率遠(yuǎn)大于輸出電壓基波頻率,在一個(gè)開關(guān)周期Ts內(nèi)近似認(rèn)為輸出電壓Uo保持不變,電感電流的相鄰開關(guān)周期的瞬時(shí)極值不變。

(a)模式A (b)模式A1 (c)模式B

(d)模式 B1(e)模式C (f)模式C1

圖2 HPWM軟開關(guān)方式工作狀態(tài)及電路模式

圖3 ZVS方式主要波形

1)模式A[t0,t1] S1和S4導(dǎo)通,電路為+1態(tài)輸出模式,濾波電感電流線性增加,直到t1時(shí)刻S1關(guān)斷為止。電感電流:

iL(t)=![]() (1)

(1)

2)模式A1[t1,t2] 在t1時(shí)刻,S1關(guān)斷,電感電流從S1中轉(zhuǎn)移到C1和C3支路,給C1充電,同時(shí)C3放電。由于C1、C3的存在,S1為零電壓關(guān)斷。在此很短的時(shí)間內(nèi),可以認(rèn)為電感電流近似不變,為一恒流源,則C1兩端電壓線性上升,C3兩端電壓線性下降。t2時(shí)刻,C3電壓下降到零,S3的體二極管D3自然導(dǎo)通,結(jié)束電路模式A1。

I1=iL(t1)(2)

uc1(t)=![]() t2(3)

t2(3)

uc3(t)=Ud-![]() t(4)

t(4)

3)模式B[t2,t3] D3導(dǎo)通后,開通S3,所以S3為零電壓開通。電流由D3向S3轉(zhuǎn)移,此時(shí)S3工作于同步整流狀態(tài),電流基本上由S3流過,電路處于零態(tài)續(xù)流狀態(tài),電感電流線性減小,直到t3時(shí)刻,減小到零。此期間要保證S3實(shí)現(xiàn)ZVS,則S1關(guān)斷和S3開通之間需要死區(qū)時(shí)間tdead1。

iL(t)=I1-![]() t(5)

t(5)

tdead1>![]() (6)

(6)

4)模式B1[t3,t4] 此時(shí)加在濾波電感Lf上的電壓為-Uo,則其電流開始由零向負(fù)向增加,電路處于零態(tài)儲(chǔ)能狀態(tài),S3中的電流也相應(yīng)由零正向增加,到t4時(shí)刻S3關(guān)斷,結(jié)束該模式。電感電流:

iL(t)=-![]() t(7)

t(7)

5)模式C[t4,t5] 與模式A1近似,S3關(guān)斷,C3充電,C1放電,同理S3為零電壓關(guān)斷。

-I0=iL(t4)(8)

uc3(t)=![]() t(9)

t(9)

uc1(t)=Ud-![]() t(10)

t(10)

t5時(shí)刻,C1的電壓降到零,其體二極管D1自然導(dǎo)通,進(jìn)入下一電路模式。

6)模式C1[t5,t6] D1導(dǎo)通后,開通S1,則S1為零電壓開通。電流由D1向S1轉(zhuǎn)移,S1工作于同步整流狀態(tài),電路處于+1態(tài)回饋模式,電感電流負(fù)向減小,直到零,之后輸入電壓正向輸出給電感儲(chǔ)能,回到初始模式A,開始下一開關(guān)周期。此期間電感電流:

iL(t)=-I0+![]() (11)

(11)

同理,要保證S1零電壓開通,則S3關(guān)斷和S1開通之間需要死區(qū)時(shí)間tdead2,類似式(6),有

tdead2>![]() (12)

(12)

多數(shù)情況下,有I1>I0,因而一般需tdead2>tdead1。3 ZVS實(shí)現(xiàn)的條件及范圍

從以上的工作模式分析可知,由于電容C1及C3的存在,S1及S3容易實(shí)現(xiàn)ZVS關(guān)斷;要實(shí)現(xiàn)功率管的零電壓開通,必須保證有足夠的能量在其開通之前抽去等效并聯(lián)電容上所儲(chǔ)存的電荷,即

![]() LfiL2>

LfiL2>![]() CeffUd2+

CeffUd2+![]() CeffUd2=CeffUd2(13)

CeffUd2=CeffUd2(13)

在上面的分析中,下管總是容易實(shí)現(xiàn)ZVS開通,因?yàn)槠溟_通時(shí)刻總是在電感電流的瞬時(shí)最大值的時(shí)刻,即使輕載時(shí)電感儲(chǔ)存的能量也可以保證其實(shí)現(xiàn)零電壓開通;對(duì)于上管來說,則必須在零態(tài)續(xù)流模式中電感電流瞬時(shí)值由正變負(fù),達(dá)到一定負(fù)向值,才能保證在下管關(guān)斷時(shí)該電流可以使上管等效并聯(lián)電容放電,從而實(shí)現(xiàn)其零電壓開通。此種情況實(shí)際為在輸出半個(gè)周期中,電感電流與輸出電壓同向,即uo>0,iL>0的情況;當(dāng)二者反向即iL<0時(shí),則上下管的情況正好互換,上管容易實(shí)現(xiàn)ZVS開通,而下管實(shí)現(xiàn)ZVS的條件則同樣在零態(tài)續(xù)流模式中要保證電感電流瞬時(shí)值反向。對(duì)輸出電壓負(fù)半周,上下管實(shí)現(xiàn)ZVS的情況與正半周相同。

濾波電感的取值直接影響ZVS實(shí)現(xiàn)的范圍,也影響到電路的效率。考慮到輸出電壓半個(gè)周期內(nèi)電路可以等效為一Buck變換器,由此得濾波電感的最大值需滿足Lfmax≤![]() 。電感值大,電感電流瞬時(shí)值變化范圍小,ZVS實(shí)現(xiàn)的范圍減小,也就是說在較大負(fù)載情況下,在半波電感電流峰值附近上管難以實(shí)現(xiàn)ZVS開通,從而仍然有較大的開通損耗;電感取值減小,其電流瞬時(shí)值脈動(dòng)變大,則ZVS實(shí)現(xiàn)的范圍加大,開通損耗可以減小,但此時(shí)由于整個(gè)輸出周期內(nèi)電感上的瞬時(shí)電流的高頻脈動(dòng)很大,因而磁芯的磁滯及渦流損耗增加。所以,電感的取值、ZVS實(shí)現(xiàn)的范圍及電路的效率之間需根據(jù)具體情況適當(dāng)折衷。

。電感值大,電感電流瞬時(shí)值變化范圍小,ZVS實(shí)現(xiàn)的范圍減小,也就是說在較大負(fù)載情況下,在半波電感電流峰值附近上管難以實(shí)現(xiàn)ZVS開通,從而仍然有較大的開通損耗;電感取值減小,其電流瞬時(shí)值脈動(dòng)變大,則ZVS實(shí)現(xiàn)的范圍加大,開通損耗可以減小,但此時(shí)由于整個(gè)輸出周期內(nèi)電感上的瞬時(shí)電流的高頻脈動(dòng)很大,因而磁芯的磁滯及渦流損耗增加。所以,電感的取值、ZVS實(shí)現(xiàn)的范圍及電路的效率之間需根據(jù)具體情況適當(dāng)折衷。

在實(shí)際應(yīng)用中須做以下說明。

1)如考慮逆變器負(fù)載功率因數(shù)較大的情況,則uo,iL在整個(gè)周期大部分時(shí)間內(nèi)為同向,即有tdead2>tdead1成立。為充分保證上管軟開關(guān)的實(shí)現(xiàn),則可以考慮在下管驅(qū)動(dòng)附加加速關(guān)斷措施,如采用電阻二極管網(wǎng)絡(luò),以適當(dāng)增加下管關(guān)斷到上管開通之間的死區(qū)時(shí)間。

2)由上述可知,由于要保證ZVS的實(shí)現(xiàn),則濾波電感上必然存在較大的電流脈動(dòng),因而電感的磁芯損耗比較大,實(shí)際應(yīng)用須選用電阻率高、高頻損耗小的磁芯材料。

3)同理,由于ZVS實(shí)現(xiàn)的范圍與電感磁芯損耗的矛盾,在負(fù)載范圍較大的情況下,很難折衷得到較好的效果,因此該方式只適用于較小功率的應(yīng)用場(chǎng)合,而應(yīng)用于較大功率場(chǎng)合時(shí),則可以考慮用相同功率的模塊并聯(lián)。

4 實(shí)驗(yàn)波形和結(jié)語

圖4是上下功率管在實(shí)現(xiàn)ZVS時(shí)的驅(qū)動(dòng)電壓與相應(yīng)漏源電壓波形。由圖4可以看出,上下管均很好地實(shí)現(xiàn)了零電壓開關(guān)。

(a)上管

(b)下管

圖4 逆變器功率管驅(qū)動(dòng)(上曲線)與漏源電壓(下曲線)

圖5是空載輸出電壓與電感電流。圖6是阻性滿載輸出電壓及電感電流。空載時(shí)由于電感上的電流在半個(gè)周期內(nèi)均可以過零,因而此時(shí)功率管可以較好地實(shí)現(xiàn)軟開關(guān);而滿載時(shí)電感電流瞬時(shí)值過零的范圍明顯減少,此時(shí)上很難實(shí)現(xiàn)軟開通。要進(jìn)一步確定電感取值與負(fù)載、ZVS實(shí)現(xiàn)的范圍以及電路效率之間的關(guān)系除了理論分析外,也還需要進(jìn)行大量的實(shí)驗(yàn)。圖7為逆變器的效率曲線,阻性滿載的輸出效率約為92%。

圖5 空載輸出電壓與電感電流

圖6 阻性滿載輸出電壓及電感電流

圖7 逆變器的效率