溫度控制是工業(yè)控制的主要對象之一,常用的溫控數(shù)學(xué)模型是一階慣性加上純滯后環(huán)節(jié),但其隨著加熱對象和環(huán)境條件的不同,會存在著較大的差異。因為溫控對象這種較為普遍的含有純滯后環(huán)節(jié)的特點,容易引起系統(tǒng)超調(diào)和持續(xù)的振蕩,溫度控制對象的參數(shù)會發(fā)生幅度較大的變化。因此無法采用傳統(tǒng)的控制方法(如常規(guī)的PID控制)對溫度進行有效的控制,而智能控制不需要對象的精確數(shù)學(xué)模型就可以對系統(tǒng)實施控制[1]。溫度控制多采用由單片機系統(tǒng)來實現(xiàn)溫度控制,其缺點是遠程控制系統(tǒng)復(fù)雜,可靠性差,特別是當(dāng)控制點較多、距離較遠時,采取總線方式的通訊出錯概率較高,影響到溫度的控制精度[2]。

目前,多家廠商(如日本導(dǎo)電、島通)均推出精度可達0.1級的基于PID算法的智能型溫控儀表,然而這些公司對其核心技術(shù)并不公開,同時也不開放用于系統(tǒng)改進的接口或者代碼。本文的設(shè)計基于STM32硬件單元,采用一種溫控單元與計算機相結(jié)合的主從式遠程溫度控制模式。利用工控機進行PID參數(shù)整定后通過網(wǎng)絡(luò)控制溫控單元的輸出,溫控單元輸出控制信號調(diào)整可控硅的開角,從而達到改變加熱功率的目的。本文采用儀表與計算機相結(jié)合的主從控制模式,軟、硬件部分分別獨立工作,便于系統(tǒng)的升級改造,可以有效地提高控制策略的靈活性。

本文所研究的基于組態(tài)軟件實現(xiàn)的模糊PID算法智能溫度遠程監(jiān)控系統(tǒng),能較好地解決溫度的遠程控制問題,且系統(tǒng)結(jié)構(gòu)非常簡單,溫度控制精度高。

系統(tǒng)總體方案設(shè)計

溫度控制系統(tǒng)用于控制電加熱爐內(nèi)的溫度,熱源為高溫電阻絲,采用可控硅電壓調(diào)整器來進行電加熱爐的溫度調(diào)整,此調(diào)整器是通過控制可控硅的導(dǎo)通角而調(diào)整輸出電壓、改變加熱體的發(fā)熱功率、從而達到控制電加熱爐溫度的目的。

溫控系統(tǒng)設(shè)計" src="http://files.chinaaet.com/images/20110602/a76ef02e-1659-41f3-84a2-250005cb8497.jpg" />

如圖1所示,加熱爐實時的溫度由溫控單元采集熱電偶轉(zhuǎn)變?yōu)殡妷盒盘枺?jīng)溫控單元整理后,通過TCP/IP協(xié)議將打包后的溫度數(shù)據(jù)傳送至工控機端,將此溫度的采樣值與設(shè)定值比較,采取相應(yīng)的控制算法計算出實時的PID參數(shù),通過網(wǎng)絡(luò)控制溫控單元,溫控單元輸出4~20mA電流信號至可控硅調(diào)壓器,對可控硅的導(dǎo)通角的開度進行控制,調(diào)整加熱爐的溫度。采用本方案設(shè)計的系統(tǒng)具有結(jié)構(gòu)簡單,易于實現(xiàn)的特點。

溫控單元設(shè)計方案

溫控單元實現(xiàn)的功能包括溫度信號的模擬量數(shù)據(jù)采集、控制調(diào)壓器可控硅開角的模擬信號輸出、控制信號的I/O輸出,以及溫控單元與工控機之間的數(shù)據(jù)傳輸?shù)取?/p>

STM32系列32位閃存微控制器使用ARM公司的Cortex-M3內(nèi)核,處理器的核心是基于哈佛架構(gòu)的3級流水線內(nèi)核,該內(nèi)核集成了分支預(yù)測,單周期乘法,硬件除法等眾多功能強大的特性[3],目前已經(jīng)獲得了廣泛的應(yīng)用。

溫控單元選用的處理器是STM32的增強型系列處理器—STM32F103。該處理器頻率為72MHz,帶有片內(nèi)RAM和USB 2.0接口、16通道的12位A/D轉(zhuǎn)換器、2通道的12位D/A轉(zhuǎn)換器、以及I/O通道等豐富的外設(shè)。其中系統(tǒng)集成的雙ADC結(jié)構(gòu)允許雙通道采樣/保持,以實現(xiàn)12位精度、1μs的轉(zhuǎn)化。處理器的雙ADC結(jié)構(gòu)為2個工作在非連續(xù)模式的獨立的時序控制,具有多個觸發(fā)源,每個通道的采樣時間均可編程。

本文設(shè)計的系統(tǒng)采用獨立于微控制器(MCU)的專用網(wǎng)絡(luò)接口芯片來實現(xiàn)TCP/IP協(xié)議,網(wǎng)絡(luò)芯片選擇W5100,微處理器與網(wǎng)絡(luò)芯片通過SPI接口進行連接。溫控單元硬件組成如圖2所示。

控制策略的選擇

電加熱爐是一個復(fù)雜的受控對象,具有多參數(shù)、非線性、時變性、純滯后、多干擾等特點,對其進行精確的數(shù)學(xué)建模非常困難。模糊控制系統(tǒng)是一種自動控制系統(tǒng),它是以模糊數(shù)學(xué)、模糊語言形式以及模糊邏輯理論為基礎(chǔ),采用計算機控制技術(shù)構(gòu)成的一種具有閉環(huán)結(jié)構(gòu)的數(shù)字控制系統(tǒng)。模糊控制不需要被控對象的精確數(shù)學(xué)模型,并且可以引入專家經(jīng)驗,可以較好地解決此類溫度控制問題。但由于單獨使用模糊控制不易消除穩(wěn)態(tài)誤差,且對控制器運算性能要求較高,而PID算法簡單又可以較好地消除穩(wěn)態(tài)誤差,實際運行效果和理論分析表明,這種控制規(guī)律在相當(dāng)多的工業(yè)生產(chǎn)過程中能得到比較滿意的結(jié)果[4]。

PID控制器是通過對誤差信號()et進行比例、積分和微分運算,其結(jié)果的加權(quán),得到控制器的輸出()ut,該值就是控制對象的控制值。PID控制器的數(shù)學(xué)描述為:

![]()

式中()ut為控制輸入,()()()etrtct=−為誤差信號,()rt為輸入量,()ct為輸出量。

PID控制的傳輸函數(shù)為:

將模糊控制與PID控制結(jié)合,根據(jù)操作經(jīng)驗與模糊理論,在線自整定PID控制器的3個基本控制參數(shù),輸出控制變量,利用模糊控制實時修正PID參數(shù),提高系統(tǒng)的控制精度和魯棒性,該控制器具備自適應(yīng)性,系統(tǒng)采用的控制器結(jié)構(gòu)如圖3所示 [5]。

遠程溫控系統(tǒng)的應(yīng)用

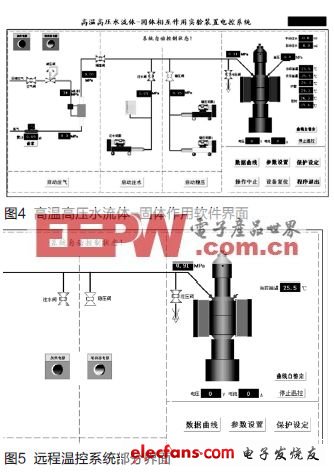

高溫高壓下水流體-固體相互作用在自然界、工業(yè)生產(chǎn)、工程技術(shù)以及科學(xué)實驗中都廣泛存在,無論在地球科學(xué)、物理學(xué)、化學(xué)等自然基礎(chǔ)科學(xué)還是在應(yīng)用科學(xué)、工程技術(shù)和工業(yè)生產(chǎn)中,水流體-固體相互作用都是極受關(guān)注的基本科學(xué)問題。各類高溫高壓下水流體-固體相互作用的科學(xué)問題可通過相應(yīng)的實驗裝置分析,目前所用的實驗裝置的精度及自動化水平較低。采用先進的控制技術(shù)及計算機技術(shù),控制反應(yīng)器整體溫度的一致性與穩(wěn)定性,實現(xiàn)高溫高壓下水流體-固體相互作用溫控裝置的自動化,可提高實驗效率及數(shù)據(jù)的精確度。

在高溫高壓下,水流體-固體相互作用實驗存在如爆炸、濺出等事故傷人的可能。基于安全性的考慮,溫度控制部分采取了本文設(shè)計的遠程溫控方式,實驗者以遠程監(jiān)控的方式控制反應(yīng)設(shè)備,有效地保護了實驗操作人員的安全。

采樣信號預(yù)處理

為防止外界干擾、野值等對系統(tǒng)控制的穩(wěn)定性造成影響,將采集到的溫度傳感器信號首先通過卡爾曼濾波器進行數(shù)據(jù)的預(yù)處理。

控制界面的設(shè)計

組態(tài)軟件集成了電路圖形技術(shù)、人機界面技術(shù)、數(shù)據(jù)庫技術(shù)、控制技術(shù)、網(wǎng)絡(luò)與通信技術(shù),使控制系統(tǒng)開發(fā)人員不必依靠某種具體的計算機語言,只需通過可視化的組態(tài)方式,就可完成監(jiān)控軟件設(shè)計,降低了監(jiān)控畫面開發(fā)難度[6],利用組態(tài)軟件可以完成監(jiān)控和遠程控制,其基本設(shè)計思想是:首先完成工控機與溫控單元的通訊,用組態(tài)軟件實現(xiàn)工控機的操作界面,通過設(shè)計建立良好的人機界面實現(xiàn)實時溫度的監(jiān)控和動態(tài)顯示。

系統(tǒng)安全性設(shè)計

系統(tǒng)安裝有電壓變送器、電流變送器,可以實時監(jiān)測電壓、電流數(shù)值,若出現(xiàn)加熱爐溫度及電壓過高、電流過大、可控硅擊穿保護、系統(tǒng)壓力異常、升溫速率失控、加熱爐斷線、短路時,加熱立即停止并報警。另外,考慮到可控硅調(diào)壓器及伺服啟動器電源的電壓為220V,為了防止出現(xiàn)觸電等安全事故,電源上均裝有交流接觸器,通過軟件遠程控制加熱的啟動和停止。

結(jié)論

本文設(shè)計了一種遠程溫控系統(tǒng),應(yīng)用于高溫高壓水流體-固體相互作用裝置,取得了良好的運行效果。但由于工業(yè)環(huán)境(環(huán)境溫度、電氣干擾等)的不確定性,系統(tǒng)的抗干擾設(shè)計處理流程以及異常處理機制還可進一步的優(yōu)化與改進。