1、全數(shù)字化的速度和位置控制功能,并提供位置、速度和扭矩的控制功能;

2、靈活多變的跟蹤控制方式,提供高靈敏度的跟蹤效果;

3、可編程控制的數(shù)字輸入輸出;

4、可監(jiān)控電機(jī)短路、電壓、溫度、編碼器、位置跟蹤和電流過高等故障;

5、可通過RS232、RS485、Profibus、CAN通訊口進(jìn)行參數(shù)設(shè)定;

因此我們的伺服驅(qū)動器完全有能力勝任這份工作,下面大致介紹下這套系統(tǒng):

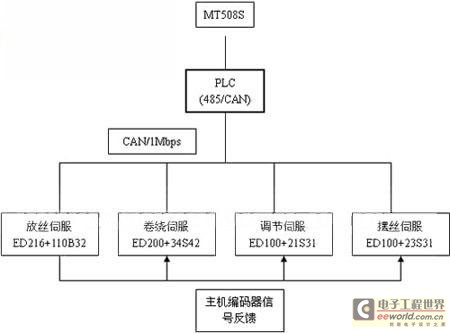

一、系統(tǒng)框圖

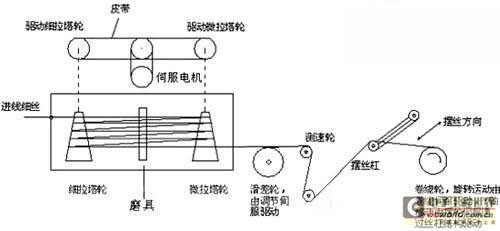

二、工藝流程

1、未拉的絲通過一個(gè)阻力裝置(主要是一個(gè)夾板之類的東西,它用來提供一定的張力,同時(shí)也起到了防止線跳的作用),然后進(jìn)入細(xì)拉槽;

2、進(jìn)入細(xì)拉槽的絲在細(xì)拉塔輪和微拉塔輪的多次拉制后,成為所需要的絲(兩個(gè)塔輪間的隔板安放了一個(gè)磨具,這個(gè)磨具的形狀是“〕”,即一邊孔大一邊孔細(xì));

3、拉細(xì)后的絲經(jīng)過滑差輪,這個(gè)輪的作用主要是保持恒定張力;

4、然后絲在經(jīng)過測速論,這個(gè)輪的作用就是測出當(dāng)前絲的線速度;

5、經(jīng)過測速輪的絲再經(jīng)過一個(gè)中間環(huán)節(jié),然后通過擺絲桿,最后把絲繞到卷軸上;

三、系統(tǒng)控制方案

整個(gè)系統(tǒng)要求的控制方案主要有以下4個(gè):

1、 放絲伺服的恒線速度控制;

2、 調(diào)節(jié)伺服的跟隨控制;

3、 卷繞伺服的恒線速度(恒張力)控制,即要求卷繞伺服在半徑不斷增大的情況下保持與調(diào)節(jié)伺服的線速度相等;

4、 擺絲伺服的位置控制;

因?yàn)樵撓到y(tǒng)要求具有總線通訊能力,因此我們在這里選擇了我們公司的K4系列帶CAN總線的PLC,該P(yáng)LC采用了標(biāo)準(zhǔn)的CANopen協(xié)議,能夠傳送和接收PDO、SDO,而我們的伺服驅(qū)動器也自帶了CAN接口,也采用了標(biāo)準(zhǔn)的CANopen協(xié)議。這樣該方案就就滿足了系統(tǒng)對實(shí)時(shí)通訊數(shù)據(jù)的要求(CAN總線的通訊速率最高可達(dá)1M/S).我們的驅(qū)動器也集成了PROFIBUS接口,但是擁有PROFIBUS的PLC不多,而且價(jià)格也比較昂貴,采用CAN總線即滿足了控制要求,又為客戶節(jié)約了成本。

四、控制方案介紹

1、放絲伺服的恒線速度控制

該伺服電機(jī)的控制采用帶加減速的控制模式(3模式)來完成。對于該系統(tǒng)來說,要求主軸放絲電機(jī)能夠最大程度上抗干擾,能夠盡量在一個(gè)穩(wěn)定的速度下運(yùn)行,同時(shí)還要具備平滑的加減速功能。因?yàn)橄到y(tǒng)在啟動開始時(shí),要以一個(gè)比較低的速度來運(yùn)行(60R/MIN),然后操作人員在HMI上通過總線把電機(jī)手動加速到合適速度(500R/MIN)才開始拉絲,同時(shí)在停機(jī)的時(shí)候也要求電機(jī)能夠平滑的把速度降下來。驅(qū)動器工作在3模式下?lián)碛蟹浅7€(wěn)定、精確的速度控制能力,完全能夠滿足上述要求。

小結(jié):PLC通過CAN總線傳送速度、加速度命令到拉絲伺服, 從而實(shí)現(xiàn)拉絲電機(jī)平穩(wěn)運(yùn)行;

2、調(diào)節(jié)伺服的跟隨控制

該伺服電機(jī)的控制采用跟隨控制模式(-4模式)來完成。 對于該電機(jī)來說,這個(gè)電機(jī)要完全跟隨放絲電機(jī)來運(yùn)行,如果跟隨時(shí)速度出現(xiàn)了大的偏差,那么絲就會被拉斷,這樣的結(jié)果是不允許的!同時(shí)該電機(jī)的線速度還要求在放絲電機(jī)線速度的上下波動,速度波動的范圍要在±5%之間可調(diào),這樣做的目的是調(diào)節(jié)絲的張力大小,從而調(diào)節(jié)絲繞到卷繞輪的張力大小。而驅(qū)動器工作在-4模式下時(shí),擁有非常精確、靈敏的速度跟隨性,也就是該電機(jī)完全隨著放絲電機(jī)的運(yùn)行,一起相互加減速、勻速運(yùn)行。電機(jī)的運(yùn)行速度隨著從X7輸入脈沖的頻率變化而變化,另外輸入脈沖的頻率經(jīng)過齒輪比后才得到了真正的電機(jī)實(shí)際要運(yùn)行的頻率,通過更改齒輪比來實(shí)現(xiàn)線速度在±5%之間波動。

調(diào)節(jié)伺服驅(qū)動器直徑接收拉絲伺服電機(jī)高速脈沖的信號,按一定的電子齒輪比跟隨運(yùn)行,很好的保證了出絲的線速度,同時(shí)與卷繞伺服做到了很好的協(xié)調(diào),保證系統(tǒng)張力控制的穩(wěn)定性。

小結(jié):調(diào)節(jié)伺服驅(qū)動器直徑接收拉絲伺服電機(jī)高速脈沖的信號,按一定的電子齒輪比跟隨運(yùn)行,很好的保證了出絲的線速度,同時(shí)與卷繞伺服做到了很好的協(xié)調(diào),保證系統(tǒng)張力控制的穩(wěn)定性。

3、卷繞伺服的恒線速度(恒張力)控制

該電機(jī)的控制是整個(gè)系統(tǒng)的重中之重,要想繞出來的線平滑、不塌邊,那么就要求卷繞電機(jī)的線速度與調(diào)節(jié)電機(jī)的線速度相等。而要實(shí)現(xiàn)恒線速度控制,必須通過一個(gè)反饋回路來檢測實(shí)際的繞線輪的線速度,以前的系統(tǒng)是通過張力桿來完成的,張力桿反饋回去的是個(gè)張力信號,而且張力桿還有個(gè)中間過度環(huán)節(jié),如果卷繞電機(jī)的線速度與調(diào)節(jié)電機(jī)的線速度相差比較大時(shí),通過機(jī)械結(jié)構(gòu)先行補(bǔ)償,然后再加上電氣補(bǔ)償,這就相當(dāng)于兩個(gè)補(bǔ)償環(huán)節(jié),減小了斷線的機(jī)率。這樣的系統(tǒng)在目前很多拉絲機(jī)中使用。而當(dāng)前這臺拉絲機(jī)是專門用來拉金絲的,金絲要求很高的潔凈度,需要盡量減少中間過度環(huán)節(jié),所以客戶取消了張力桿,而直接采用了測速輪來作為反饋回路。這樣就增加了控制難道。

而測速輪是通過光電開關(guān)來采集每轉(zhuǎn)一周的時(shí)間,這樣來算出測速輪的線速度,然后再把這個(gè)線速度與調(diào)節(jié)輪的線速度進(jìn)行比較,得到一個(gè)誤差,在這個(gè)誤差的基礎(chǔ)上再通過PID計(jì)算,再把最后的得到的結(jié)果補(bǔ)償?shù)疆?dāng)前卷繞輪速度上去。

卷繞電機(jī)也不是完全跟隨著調(diào)節(jié)輪旋轉(zhuǎn),因?yàn)殡S著絲的繞制,卷繞電機(jī)的半徑會不段增大,而這個(gè)時(shí)候調(diào)節(jié)輪的線速度是個(gè)比較恒定的值(因?yàn)榉沤z電機(jī)以恒速度拉絲),那么就要求卷繞電機(jī)的轉(zhuǎn)速變小,這樣才能保證與調(diào)節(jié)輪的線速度相近。在這里又出現(xiàn)一個(gè)問題,即怎么樣計(jì)算當(dāng)前卷繞輪應(yīng)該轉(zhuǎn)的大致轉(zhuǎn)速呢?如果不計(jì)算這個(gè)大致轉(zhuǎn)速,直接通過采集回來的誤差進(jìn)行PID計(jì)算能不能滿足要求呢?答案是如果不計(jì)算大致轉(zhuǎn)速,直接通過PID計(jì)算來補(bǔ)償線速度的誤差是不可以的,這樣卷繞輪就會一直跟隨著調(diào)節(jié)輪運(yùn)行,當(dāng)半徑變大時(shí),采集到誤差值就非常大。如果先通過層數(shù)來大致計(jì)算下繞線輪的半徑,然后再得到大致的卷繞電機(jī)的轉(zhuǎn)速,最后再加上PID誤差計(jì)算結(jié)果,這樣得到的線速度才是比較精確,也就是線速度差才最小。而層數(shù)的來源是通過CAN總線從擺線伺服得到的。

小結(jié):PLC具有高速脈沖計(jì)數(shù)能力,能夠采集通過電眼傳過來的高速脈沖信號,從而計(jì)算出金絲線速度,然后通過PDO傳送給收卷伺服驅(qū)動器,該伺服驅(qū)動器根據(jù)此轉(zhuǎn)速自動調(diào)節(jié)自身轉(zhuǎn)速,從而達(dá)到控制線張力的目的;

4、擺絲伺服的位置控制;

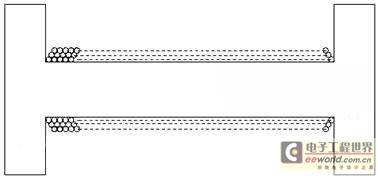

擺絲伺服的控制主要是保證繞制出來的線均勻的排列在線軸上,下圖是要求的排絲效果圖:

這個(gè)驅(qū)動器控制的難點(diǎn)就在于換向部分,為了在換向處平滑過度,而不出現(xiàn)螺紋,電機(jī)在換向的時(shí)候要滿足在最后一圈時(shí),要進(jìn)行每層最后半圈的絕對定位,而這個(gè)圈數(shù)是可以算出來的,計(jì)算過程如下:

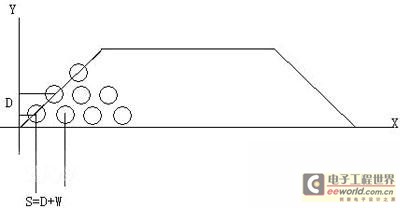

設(shè)最下層繞線的長度為S0(這個(gè)長度在按復(fù)位鍵后,電機(jī)自動回到原點(diǎn),然后再從這個(gè)原點(diǎn)開始,以HMI上輸入有的長度作為第一層排線寬度S0來開始排線,那么繞線的圈數(shù)就等于R1=S0/(D+W),這里的W是指兩線邊緣距離。

當(dāng)繞第2層時(shí),繞線的長度為S1,S1=S0-2*1/3*D*L;L=1 1/3*D為絲上一層與下一層的邊緣距離

當(dāng)繞第3層時(shí),繞線的長度為S1,S1=S0-2*1/3*D*L;L=2

當(dāng)繞第N層時(shí),繞線的長度為S1,S1=S0-2*1/3*D*L;L=N-1

那么就可以算出第N層應(yīng)該繞的圈數(shù)= [S0-2*1/3*D*(N-1)]/(D+W);

圈數(shù)= [S0-2*△L *(N-1)]/(D+W)

如果以XY軸的交點(diǎn)為原點(diǎn),那么在剛開始運(yùn)行的時(shí)候以跟隨來運(yùn)行,電子齒輪比=(D+W)/P;當(dāng)?shù)阶詈笠蝗r(shí),要進(jìn)行絕對定位,而這個(gè)其始位置可以通過如下的方法得出:

不管轉(zhuǎn)速有多快,那么轉(zhuǎn)一圈排線電機(jī)應(yīng)該走的距離是D+W;所以半圈就是(D+W)/2,那么這個(gè)其始位置就是:

S左:Xn1+(D+W)/2

S右:Xn2-(D+W)/2

也就是可以通過一個(gè)比較當(dāng)前的位置與要求的位置的差是否小于(D+W)/2來實(shí)現(xiàn)模式的切換;在絕對定位完成后,要立即跟隨上主軸的速度才可以。該伺服就采用了在跟隨和絕對定位兩種模式,伺服在這兩種模式間交替工作即可繞制出符合規(guī)定的線型。

小結(jié):排繞伺服驅(qū)動器通過自身內(nèi)部算法自動計(jì)算當(dāng)前每層應(yīng)該繞的圈數(shù),然后把當(dāng)前圈數(shù)自動通過PDO傳送給卷繞伺服驅(qū)動器,卷繞伺服驅(qū)動器根據(jù)這個(gè)參數(shù)通過內(nèi)部算法自動得到電機(jī)應(yīng)該運(yùn)行的轉(zhuǎn)速,從而到達(dá)精確控制張力的目的;

五、結(jié)語

1、 該系統(tǒng)為用戶帶來了效率(拉絲速度)、質(zhì)量(拉絲直徑)的提高,同時(shí)也降低了系統(tǒng)綜合成本;

2、 伺服內(nèi)部算法自動計(jì)算自身轉(zhuǎn)速,系統(tǒng)響應(yīng)及時(shí),張力控制得當(dāng),即使拉3絲的金絲也不會出現(xiàn)踏邊的現(xiàn)象;

3、 系統(tǒng)采用CAN總線通訊,增強(qiáng)了系統(tǒng)的抗干擾能力;

4、 該系統(tǒng)已經(jīng)安全運(yùn)行一年的時(shí)間,未出現(xiàn)任何故障,拉制出來的成品絲已經(jīng)達(dá)到了3絲,在拉制3絲時(shí)的轉(zhuǎn)速達(dá)到了400R/MIN,比普通使用張力桿做反饋回路的機(jī)械提高了7個(gè)絲,速度快了近70R/MIN,且拉制出的絲表面平整光滑,完全符合客戶要求。