摘要:介紹了一種基于MEMS加速度傳感器的自動(dòng)校準(zhǔn)平臺(tái)的設(shè)計(jì)方案。從數(shù)學(xué)模型入手,推導(dǎo)了傾角測(cè)量算法并設(shè)計(jì)了調(diào)平控制方案。在電機(jī)控制環(huán)節(jié)加入改進(jìn)后的PID算法,解決了輸出突變導(dǎo)致系統(tǒng)性能下降的問題。快慢檔的設(shè)定使系統(tǒng)在縮短調(diào)平時(shí)間的同時(shí)兼顧精度的要求。實(shí)驗(yàn)結(jié)果表明,該系統(tǒng)工作穩(wěn)定,可用于一般調(diào)平場(chǎng)合。

關(guān)鍵詞:MXC62025G;自動(dòng)調(diào)平;PID控制;抗干擾

引言

現(xiàn)代測(cè)控系統(tǒng)在正常工作時(shí)往往需要一個(gè)基準(zhǔn)平臺(tái),在這樣的客觀需求下調(diào)平技術(shù)應(yīng)運(yùn)而生。目前該技術(shù)已廣泛應(yīng)用于各種工業(yè)領(lǐng)域,如起重機(jī)支架、鉆井平臺(tái)、火炮底座、衛(wèi)星天線基座、導(dǎo)彈發(fā)射平臺(tái)等。傳統(tǒng)的手動(dòng)調(diào)平方式費(fèi)時(shí)費(fèi)力,嚴(yán)重影響了平臺(tái)上設(shè)備機(jī)動(dòng)性能的發(fā)揮。自動(dòng)校準(zhǔn)平臺(tái)的研制彌補(bǔ)了手動(dòng)方式的不足,并且在效率、精度、可靠性等方面都優(yōu)于手動(dòng)校準(zhǔn)平臺(tái)。本文介紹了一種能夠?qū)崟r(shí)監(jiān)控平臺(tái)狀況并通過步進(jìn)電機(jī)進(jìn)行相應(yīng)調(diào)節(jié)的自動(dòng)校準(zhǔn)平臺(tái)。

1 傾角測(cè)量原理

MXC62025G是美新(Memsic)公司推出的一款基于MEMS技術(shù)的雙軸加速度傳感器,集成了片上信號(hào)處理和I2C總線模塊,無需外接A/D轉(zhuǎn)換器便可以與微處理器通信。該傳感器可以同時(shí)測(cè)量恒定和變化的加速度,測(cè)量范圍為-2~+2 g,在25℃室溫、3 V工作電壓的條件下,其靈敏度可達(dá)512計(jì)數(shù)點(diǎn)/g。其內(nèi)部結(jié)構(gòu)如圖1所示,硅片中心有一個(gè)熱源,四周等間距地放置了4個(gè)熱電堆。當(dāng)硅片水平靜止時(shí),熱源周圍的溫度梯度是均勻的,所以4個(gè)熱電堆的溫度相同,輸出電壓相同。當(dāng)硅片傾斜或在某一方向上有加速度時(shí),熱源周圍的溫度梯度發(fā)生擾動(dòng),因而輸出電壓發(fā)生變化。

由于傳感器的輸出不能為負(fù),因而需要減去一個(gè)偏移量來區(qū)分正負(fù),此處取輸出值的中值,即最大值與最小值之和的一半。另外,傳感器的輸出是加載在兩個(gè)測(cè)量軸上的重力加速度的分量,要輸出傾角值還需進(jìn)行數(shù)據(jù)處理。假設(shè)X軸向的傾角為α,Y軸向的傾角為β,則輸出值與傾角大小存在以下關(guān)系:

![]()

即

當(dāng)傾角較小時(shí),軸向加速度與傾角之間近似為線性關(guān)系,故有:![]() ,K值選取與傾角誤差之間的關(guān)系如表1所列。

,K值選取與傾角誤差之間的關(guān)系如表1所列。

不難看出,測(cè)量范圍與測(cè)量精度是一對(duì)矛盾。為了提高系統(tǒng)的精度,應(yīng)當(dāng)盡量減小平臺(tái)調(diào)節(jié)的幅度,所以自動(dòng)校準(zhǔn)平臺(tái)應(yīng)當(dāng)先大致擺放到水平位置再按啟動(dòng)開關(guān)。

2 平臺(tái)調(diào)平原理

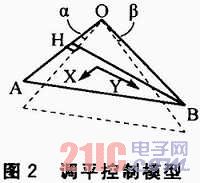

目前工程上4支點(diǎn)或更多支點(diǎn)的調(diào)平系統(tǒng)應(yīng)用廣泛,這主要是從穩(wěn)定性角度考慮的,但超過3根支腳后必然要面臨超定位的問題。由于虛腿的出現(xiàn),平臺(tái)上的設(shè)備工作時(shí)不能保證每根支腳上的受力具有重復(fù)性,從而導(dǎo)致支架形變,影響調(diào)平精度。而在3點(diǎn)調(diào)平結(jié)構(gòu)中,各支腳受力均勻,只要支腳設(shè)計(jì)得當(dāng)就可以保證較高的穩(wěn)定性,調(diào)平控制模型如圖2所示。

圖中的3個(gè)頂點(diǎn)O、A、B分別代表3個(gè)支撐軸,為了使基座能夠適用于不同的環(huán)境,設(shè)定支腳O的高度為手動(dòng)可調(diào)。傳感器在安裝時(shí)需保證其X軸與OA邊平行,Y軸與OA上的高BH平行。當(dāng)固定了O點(diǎn)的高度后,調(diào)節(jié)A、B兩處,使平臺(tái)達(dá)到水平。為了便于實(shí)驗(yàn),將模型進(jìn)一步理想化,使點(diǎn)H與O重合。平臺(tái)調(diào)平的實(shí)質(zhì)是將兩條相交的直線分別調(diào)到水平。

假設(shè)平臺(tái)為剛性結(jié)構(gòu),加速度傳感器的精度為常數(shù),且在X與Y兩個(gè)方向上的傾角分別為α和β,兩軸之間的夾角為θ,則整個(gè)平臺(tái)的水平度γ可表示為:

![]()

根據(jù)上面的公式,只有當(dāng)兩軸的夾角為90°時(shí),系統(tǒng)在調(diào)平過程中才沒有耦合,水平度θ才有最小值。

若兩軸上的控制精度為±δ,則系統(tǒng)調(diào)平的水平誤差![]() 。由于選擇的是雙軸加速度傳感器,它的兩個(gè)測(cè)量軸相互垂直,即θ=90°,故水平調(diào)節(jié)誤差

。由于選擇的是雙軸加速度傳感器,它的兩個(gè)測(cè)量軸相互垂直,即θ=90°,故水平調(diào)節(jié)誤差![]() 。即如果整個(gè)平臺(tái)的水平度要求為0.1°,則X軸、Y軸上的控制精度就是

。即如果整個(gè)平臺(tái)的水平度要求為0.1°,則X軸、Y軸上的控制精度就是。

3 系統(tǒng)硬件設(shè)計(jì)

3.1 傳感器硬件連接

加速度傳感器以I2C總線標(biāo)準(zhǔn)輸出數(shù)據(jù),由于本身即為數(shù)字量,因而節(jié)省了模/數(shù)轉(zhuǎn)換所需的硬件,但I(xiàn)2C接口為開漏輸出結(jié)構(gòu),必須接上拉電阻后才能輸出高電平。其硬件連接如圖3所示,8腳上的電源電壓需穩(wěn)定在2.7~3.6 V,5腳上的I2C輔助電壓標(biāo)稱值為1.8 V,但只要低于8腳上的電壓值亦可正常工作,電源與地之間通過一個(gè)0.1μF電容濾波。由于采用的單片機(jī)STC10F08沒有I2C接口,故將其通用I/0接口P1.0和P1.1模擬成I2C接口的SDA和SCL。

3.2 支腳的設(shè)計(jì)

當(dāng)前廣泛使用的支腳類型包括液壓式和機(jī)械式兩種。液壓型的支腳雖然輸出功率較大,但是也存在明顯的缺點(diǎn):液壓油本身可壓縮,液壓油粘滯系數(shù)隨溫度變化,液體容易泄漏,液壓油可燃,設(shè)備不能自鎖,檢修困難等。機(jī)械支腳雖然慣性較大,但適應(yīng)性強(qiáng)并可以實(shí)現(xiàn)機(jī)械鎖緊。考慮到現(xiàn)場(chǎng)環(huán)境可能比較惡劣,本文采用了機(jī)械式調(diào)平方法,系統(tǒng)結(jié)構(gòu)示意圖如圖4所示。

將電機(jī)軸設(shè)計(jì)為中空的螺母式結(jié)構(gòu),支腳就是旋人其中的螺桿。平臺(tái)的支撐架由兩部分組成:電機(jī)和臺(tái)面構(gòu)成的整體、旋在電機(jī)軸內(nèi)的螺桿。螺母及其相連的內(nèi)筒固定不動(dòng)而螺桿旋轉(zhuǎn),帶動(dòng)電機(jī)以及上面的平臺(tái)一起作直線運(yùn)動(dòng)。這種螺旋傳動(dòng)的方式將旋轉(zhuǎn)運(yùn)動(dòng)轉(zhuǎn)化為直線運(yùn)動(dòng),從而實(shí)現(xiàn)平臺(tái)的升降,并且能在任何高度自鎖。

如圖4所示,單片機(jī)收到加速度傳感器送來的傾角信息后,在實(shí)時(shí)顯示的同時(shí)按照預(yù)先設(shè)定的控制算法,控制步進(jìn)電機(jī)的轉(zhuǎn)動(dòng)。電機(jī)軸的正反轉(zhuǎn)動(dòng)轉(zhuǎn)化為支撐軸的上升和下降,從而實(shí)現(xiàn)對(duì)傾斜平面的調(diào)平。

3.3 系統(tǒng)軟件設(shè)計(jì)

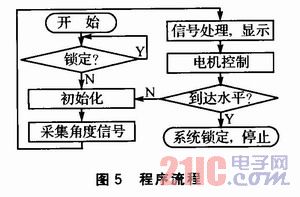

自動(dòng)校準(zhǔn)平臺(tái)的程序流程如圖5所示,其中最主要的部分是角度信號(hào)的采集、數(shù)據(jù)的進(jìn)一步處理以及電機(jī)的自動(dòng)控制。信號(hào)采集環(huán)節(jié)主要是完成傳感器與單片機(jī)之間的I2C串口通信;數(shù)據(jù)處理環(huán)節(jié)包括正負(fù)角度值修正、傳感器輸出的線性化處理以及軟件濾波;電機(jī)控制環(huán)節(jié)包括快慢檔調(diào)節(jié)、零點(diǎn)鎖定和PID控制。

其中,電機(jī)控制與平臺(tái)調(diào)平直接相關(guān)。系統(tǒng)根據(jù)檢測(cè)到的傾角大小,在不同的傾角范圍采取不同的調(diào)平速度和調(diào)平精度。傾角較大時(shí)調(diào)平精度較粗,電機(jī)一次轉(zhuǎn)動(dòng)的步數(shù)較多,支撐軸的伸出速度越快,調(diào)平速度就越快;傾角小于低速閾值時(shí),電機(jī)轉(zhuǎn)動(dòng)頻率降低,支撐軸的伸出速度變慢,使平臺(tái)形變和支腿伸出速度過快所帶來的不良影響得以減小,從而在整體上兼顧了調(diào)平速度和調(diào)平精度。

從實(shí)際應(yīng)用出發(fā),考慮到當(dāng)基座調(diào)平完成后,平臺(tái)上的設(shè)備便開始工作,如果該設(shè)備在運(yùn)行過程中產(chǎn)生振動(dòng),則必然導(dǎo)致基座不穩(wěn)定。若不加任何防范措施,其結(jié)果就是平臺(tái)上設(shè)備工作的同時(shí)基座繼續(xù)調(diào)平,這對(duì)于設(shè)備的正常運(yùn)行是非常不利的。特別當(dāng)其應(yīng)用于吊車、火炮等有較高穩(wěn)定性要求的調(diào)平場(chǎng)合時(shí),上述情況是非常危險(xiǎn)的。因此,在原先的基礎(chǔ)上增設(shè)了調(diào)平完成后的自鎖定功能,以及手動(dòng)解鎖按鈕。

整個(gè)調(diào)平過程是一個(gè)離散化的動(dòng)態(tài)趨近過程。在系統(tǒng)跟蹤傾角狀態(tài)的每個(gè)周期,平臺(tái)都逐步逼近水平位置,直至與水平面的差別小于停機(jī)閾值。此時(shí)電機(jī)停轉(zhuǎn),平臺(tái)鎖定,系統(tǒng)默認(rèn)一次校準(zhǔn)任務(wù)完成。在下一次基座調(diào)平任務(wù)來臨之前,需要手動(dòng)操作解鎖按鈕,以喚醒系統(tǒng)工作。從系統(tǒng)動(dòng)態(tài)調(diào)平的思想中可以看出,兩臺(tái)電機(jī)的擺放位置并不是固定的,只要3個(gè)支撐點(diǎn)不共線,平臺(tái)就可以實(shí)現(xiàn)自動(dòng)調(diào)平。

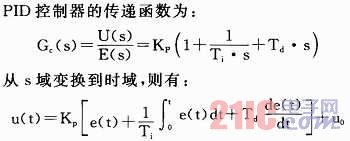

為使系統(tǒng)更加穩(wěn)定、準(zhǔn)確的完成調(diào)平工作,采用了基于PID的反饋控制算法。傳統(tǒng)的PID控制結(jié)構(gòu)如圖6所示,虛線框內(nèi)是PID控制器,R(s)為輸入量,C(s)表示復(fù)雜系統(tǒng)輸出,B(s)是反饋量,控制偏差信號(hào)E(s)=R(s)-B(s),G。(s)表示被控過程,D(s)為外界干擾,N(s)是傳感器噪聲。

其中,Kp、Tp、Td分別為比例、積分、微分環(huán)節(jié)的系數(shù),uo為初始狀態(tài)。

但是,系統(tǒng)輸入環(huán)節(jié)中存在大量的脈沖信號(hào),取一小段時(shí)間片來看,可以認(rèn)為有大量階躍信號(hào)。由于在PID控制環(huán)節(jié)存在導(dǎo)數(shù)項(xiàng),使得輸出信號(hào)中包含沖擊函數(shù),而輸出突變對(duì)于系統(tǒng)控制性能的影響是不容忽視的。為了解決輸出突變導(dǎo)致系統(tǒng)控制性能下降的問題,在前向通路中僅保留積分環(huán)節(jié),而把比例和微分環(huán)節(jié)移入反饋通路中,其結(jié)構(gòu)框圖如圖7所示。由于輸入信號(hào)僅出現(xiàn)在積分控制環(huán)節(jié)中,PID控制器的輸出突變問題得以解決。

圖7中的控制器輸出信號(hào)U(s)可表示為:

為了便于計(jì)算機(jī)采樣,對(duì)上式進(jìn)行離散化處理,采樣周期為T,采樣序列編號(hào)從0到N,積分變成求和,微分變?yōu)樵隽浚瑥亩幸韵翽ID控制模型:

4 抗干擾設(shè)計(jì)

考慮到現(xiàn)場(chǎng)電器設(shè)備的啟動(dòng)和關(guān)閉而產(chǎn)生的電磁干擾、熱源的影響以及平臺(tái)的振動(dòng),必須對(duì)校準(zhǔn)平臺(tái)進(jìn)行抗干擾設(shè)計(jì)。

4.1 硬件抗干擾

如圖3所示,在電源與地之間并聯(lián)0.1μF的濾波電容,以抑制開關(guān)電源的噪聲。傳感器金屬外殼接地,同時(shí)其下方的電路板作覆銅處理,以抑制電磁干擾。為了避免外界對(duì)傳感器內(nèi)部熱場(chǎng)的擾動(dòng),電機(jī)、驅(qū)動(dòng)器、電源電路等可能的熱源都設(shè)計(jì)安放在距離傳感器較遠(yuǎn)的區(qū)域。支承軸下端安裝減震墊來削弱調(diào)平過程中平臺(tái)振動(dòng)對(duì)傳感器的影響。

4.2 軟件抗干擾

對(duì)信號(hào)進(jìn)行低通濾波,降低系統(tǒng)帶寬,能夠降低傳感器輸出噪聲,提高系統(tǒng)的信噪比。同時(shí)采用冒泡法對(duì)一次性接收到的11組數(shù)據(jù)進(jìn)行排序,取中間的5組數(shù)據(jù)再做滑動(dòng)平均,可以有效抑制隨機(jī)噪聲。針對(duì)平臺(tái)振動(dòng)對(duì)傳感器的干擾,電機(jī)在單次基座調(diào)整后延時(shí)一段時(shí)間再進(jìn)行下一次轉(zhuǎn)動(dòng)。

5 實(shí)驗(yàn)與分析

通過模擬各種傾斜姿態(tài),對(duì)校準(zhǔn)平臺(tái)的性能進(jìn)行了測(cè)試。當(dāng)平臺(tái)傾角較大時(shí),根據(jù)先前設(shè)定的控制算法,為使基座盡快達(dá)到水平,電機(jī)快速轉(zhuǎn)動(dòng),系統(tǒng)開始粗調(diào),此時(shí)平臺(tái)出現(xiàn)短時(shí)間顫動(dòng)。特別是當(dāng)電機(jī)每次轉(zhuǎn)動(dòng)超過30步時(shí),現(xiàn)象較為明顯,導(dǎo)致顯示器中的傾角讀數(shù)小幅跳變。修改電機(jī)控制程序使其每次最大轉(zhuǎn)動(dòng)的步數(shù)不超過10步,并且間隔時(shí)間略微延長,振動(dòng)現(xiàn)象得以緩解。當(dāng)傾角小于5°后,系統(tǒng)自動(dòng)切換到細(xì)調(diào)模式,電機(jī)轉(zhuǎn)速下降,平臺(tái)穩(wěn)定無振動(dòng),直至到達(dá)水平位置后系統(tǒng)鎖定。表2中列舉了不同傾角下的調(diào)平時(shí)間,可以看出,當(dāng)平臺(tái)傾角小于20°時(shí),系統(tǒng)調(diào)平時(shí)間不超過40 s。

結(jié)語

針對(duì)多點(diǎn)調(diào)平系統(tǒng)的不足,設(shè)計(jì)了電機(jī)式3點(diǎn)自動(dòng)校準(zhǔn)平臺(tái),簡(jiǎn)化了控制模型。在分析了調(diào)平過程中可能遇到的干擾因素后,采用相應(yīng)的軟硬件抑制方法,提高了系統(tǒng)適應(yīng)復(fù)雜工況的能力。在電機(jī)控制程序中加入改進(jìn)后的PID算法,將比例和微分環(huán)節(jié)移人反饋通路,解決了輸出突變導(dǎo)致系統(tǒng)控制性能下降的問題。粗調(diào)與細(xì)調(diào)模式的自動(dòng)切換,兼顧了速度和精度兩方面的要求。本方案調(diào)平精度約0.1°,調(diào)平時(shí)間不超過40 s,具有結(jié)構(gòu)簡(jiǎn)單、穩(wěn)定性高等優(yōu)點(diǎn),可以作為一般基座調(diào)平場(chǎng)合的技術(shù)參考。