隨著沖壓設(shè)備的發(fā)展,數(shù)控沖裁加工工藝用得越來(lái)越多,本文通過(guò)研究和分析數(shù)控沖加工的工藝特點(diǎn),提出了在數(shù)控沖的程序設(shè)計(jì)中應(yīng)當(dāng)注意的一些事項(xiàng),并以相應(yīng)的實(shí)例闡述了具體完成各項(xiàng)工作的正確方法。文章作者實(shí)際經(jīng)驗(yàn)很豐富,因些文章具有很強(qiáng)的實(shí)用性。

數(shù)控沖床是按照事先編制好的加工程序,自動(dòng)地對(duì)鈑料進(jìn)行沖裁加工的設(shè)備。理想的加工程序不僅應(yīng)能保證加工出符合設(shè)計(jì)要求的合格零件,同時(shí)也應(yīng)能使數(shù)控沖床得到合理的應(yīng)用并使其性能得到充分的發(fā)揮。

進(jìn)行數(shù)控程序設(shè)計(jì)時(shí),無(wú)論是手工編程還是自動(dòng)編程,在編程前都要對(duì)所加工的零件進(jìn)行工藝分析,然后擬定加工方案、制定正確合理的加工工藝過(guò)程,還要選擇合適的模具及加工速度。在數(shù)控程序的設(shè)計(jì)中,更應(yīng)注意一些程序設(shè)計(jì)的工藝方法。如果忽視了一些工藝細(xì)節(jié)問(wèn)題,有時(shí)即使加工程序是正確的,但由于程序的工藝方法不合理,也根本無(wú)法加工出合格的零件,更有甚者,會(huì)造成機(jī)床的報(bào)警及損害。

本文將就數(shù)控沖程序設(shè)計(jì)中常見(jiàn)的問(wèn)題進(jìn)行剖析,并針對(duì)具體問(wèn)題給出相應(yīng)的解決辦法。

二、數(shù)控沖裁程序設(shè)計(jì)工藝過(guò)程分析

1. 選擇合適的編程基準(zhǔn)

數(shù)控沖床在加工中,都是以機(jī)床的原點(diǎn)為定位基準(zhǔn)的,一般情況下,也是以這個(gè)基準(zhǔn)為編程基準(zhǔn)。但是有時(shí)選擇合適的編程基準(zhǔn),可以大大降低程序設(shè)計(jì)中的數(shù)值計(jì)算,減少程序段和編程工作量,增加程序的可讀性及可修改性,減少程序設(shè)計(jì)中的錯(cuò)誤。編程基準(zhǔn)可以選擇在零件或機(jī)床的任何位置,但必須與零件的定位基準(zhǔn)有確定的關(guān)系。為了保證加工精度,減少程序設(shè)計(jì)中的計(jì)算量,編程基準(zhǔn)應(yīng)盡量選擇在設(shè)計(jì)基準(zhǔn)或工藝基準(zhǔn)上。

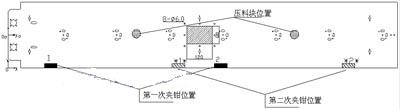

例如,圖1中的O點(diǎn)是機(jī)床原點(diǎn),對(duì)于這個(gè)零件,如果將編程基準(zhǔn)置于Oa點(diǎn),由于此零件的多數(shù)型孔以Y方向?qū)ΨQ(chēng),那么Y方向坐標(biāo)尺寸的計(jì)算將變得非常簡(jiǎn)單,而且如果Y方向的展開(kāi)尺寸有變化時(shí),程序的修改也比較容易,只需再次確定Oa點(diǎn)的位置即可完成程序的修改。

2. 工序最大限度集中

為了充分發(fā)揮數(shù)控機(jī)床的優(yōu)勢(shì),提高生產(chǎn)效率和保證加工質(zhì)量,在數(shù)控沖床加工編程中應(yīng)遵循工序最大限度集中的原則,即零件在一次裝夾中,力求完成本臺(tái)數(shù)控機(jī)床所能加工的全部型孔及外形的加工,防止出現(xiàn)重復(fù)定位誤差。對(duì)于有些必須重復(fù)定位的零件,也應(yīng)充分考慮重復(fù)定位的方法,而且在出現(xiàn)重復(fù)定位的情況下,也應(yīng)使有相關(guān)尺寸的孔盡量在一次加工定位中能夠完成,如圖1中8-Ф6.0及方孔(120mm×80mm)等。因?yàn)樽鳛橐唤M有關(guān)聯(lián)尺寸要求的型孔,如果分兩次定位來(lái)加工完成,就極有可能出現(xiàn)加工誤差,無(wú)法保證關(guān)聯(lián)尺寸的要求,達(dá)不到零件要求的尺寸精度。

3. 合理地選擇換模次序及走刀路線

在數(shù)控沖床的程序設(shè)計(jì)中,應(yīng)當(dāng)選擇合理的換模次序,其一般原則是:先圓孔后方孔,先小孔后大孔、先中間后外形。同時(shí)一套模具在選用以后,出于縮短加工時(shí)間的考慮,應(yīng)該完成其在這個(gè)零件上的所有需要加工的型孔。在合理選擇換模次序的同時(shí)也應(yīng)該選取模具的最佳走刀路線,以減少空行程,提高生產(chǎn)效率,并保證機(jī)床安全可靠的運(yùn)行。

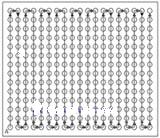

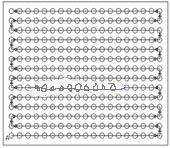

在圖2中,都是從左下角的第一個(gè)孔開(kāi)始加工,a圖(G37)的走刀路線是沿Y方向迂回往返加工,這樣不但加工時(shí)間比較長(zhǎng),而且在網(wǎng)孔的數(shù)控沖加工中由于殘余應(yīng)力的存在,必然引起鈑料的變形,再以 Y方向迂回加工,極有可能使得鈑料與機(jī)床的上下轉(zhuǎn)盤(pán)發(fā)生碰撞、卷料,構(gòu)成極不安全的隱患。如果以b圖(G36)的方式加工,不但加工時(shí)間比較短,而且由于以X方向迂回加工,使得鈑料的變形部分在加工的過(guò)程中逐步退出上下轉(zhuǎn)盤(pán)之間,極大地降低了鈑料與機(jī)床發(fā)生碰撞、卷料的危險(xiǎn)。

a) G37

b) G36 圖2 走刀路線選擇

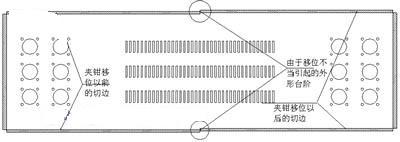

4. 合理的夾鉗位置及移位方式

數(shù)控沖床每一次夾鉗定位都有一定的加工范圍, 如我所的PEGA-345,一次夾鉗定位的加工范圍是:X方向1270mm,Y方向1000mm。當(dāng)在 X方向超過(guò)這個(gè)行程時(shí),就必須通過(guò)夾鉗移位來(lái)完成其余的加工。夾鉗移位時(shí),首先,壓料塊壓住鈑料,夾鉗松開(kāi),夾鉗移動(dòng)到指定的位置,再次夾緊,繼續(xù)加工。

數(shù)控沖在加工中,由于毛坯料的定位邊直線度不好,夾鉗位置、壓料塊的位置不當(dāng),外形加工時(shí)很容易出現(xiàn)臺(tái)階,各個(gè)型孔距邊的尺寸公差也難以保證,如圖3所示。

筆者通過(guò)長(zhǎng)期的編程實(shí)踐及生產(chǎn)實(shí)際操作,總結(jié)出了以下幾點(diǎn)經(jīng)驗(yàn)。

(1)要盡可能地保證定位邊良好的直線度,在必要的情況下,可以在數(shù)控剪床上再次精裁一刀;

(2)第一次的夾鉗位置應(yīng)盡可能的大,以使夾鉗夾持得更加平穩(wěn)、可靠;

(3)可在不移位的情況下加工的孔,應(yīng)盡可能地一次加工完成;

(4)有相關(guān)尺寸的孔,應(yīng)盡量在一次移位中加工完成;

(5)為使鈑料有良好的剛性,應(yīng)適當(dāng)?shù)囟嗔粢恍┪⑦B接;

(6)壓料塊的位置:Y方向應(yīng)壓在鈑料的中心位置,而在X方向應(yīng)壓在偏向夾鉗要移動(dòng)的位置。

只要做到以上幾點(diǎn),就可以很好地克服夾鉗移位帶來(lái)的一系列問(wèn)題,保證零件加工的合格。

5. 合理的排料方式

對(duì)于中小型零件的數(shù)控沖加工,為了縮短輔助加工工時(shí),節(jié)約加工時(shí)間,提高材料的利用率,一般采用排版加工程序。排版加工程序可以分為自動(dòng)排版與人工排版兩種。

自動(dòng)排版的優(yōu)點(diǎn)是只須由編程者編輯出單個(gè)程序,然后由軟件自動(dòng)生成排版程序,省時(shí)、省力,而且走刀路線、換模次序較為合理。但是,這樣做有兩大弊病:

(1)不能?chē)?yán)格地執(zhí)行首件加工

排版程序加工時(shí),由于是批量加工,因此必須進(jìn)行首件檢驗(yàn)。但是,當(dāng)按下工控柜上的“FIRST”鍵時(shí),并不能完整地加工出第一個(gè)零件。這樣就給首件檢驗(yàn)帶來(lái)了一定的難度,容易造成批量報(bào)廢。

(2)自動(dòng)排版的編輯性差

由于自動(dòng)排版產(chǎn)生的程序可閱讀性和可編輯性較差,當(dāng)加工中途出現(xiàn)程序錯(cuò)誤、機(jī)床報(bào)警、卷料以及其他情況而使機(jī)床急停時(shí),在解除報(bào)警、消除隱患后很難再繼續(xù)加工。

鑒于上述的原因,我們一般采用人工排版的辦法。其格式為:

G98Xxa Yya Icx JcyPnx Kny ;排版設(shè)置

U00

… ;程序段

V00

G75(G76) W00 Q0 ;程序段調(diào)用

……

只要我們合理安排換模次序及走刀路線,人工排版可以與自動(dòng)排版相媲美,而且完全可以消除上述兩大弊端。而且,當(dāng)鈑料規(guī)格不統(tǒng)一時(shí),對(duì)鈑料上要加工的零件數(shù)量的改變,只需改變G98XxaYyaIcxJcyPnxKny中的P 、K值,就可以輕松地完成對(duì)程序的修改。

6. 數(shù)控程序良好的可讀性、可修改性

數(shù)控程序的設(shè)計(jì)方法有兩種:手工編程及自動(dòng)編程。手工編程方法是指從分析零件圖樣、制定工藝規(guī)程、計(jì)算坐標(biāo)點(diǎn)、編寫(xiě)零件加工程序直到程序的校核,整個(gè)的過(guò)程都是由人工完成的。對(duì)于零件不太復(fù)雜,坐標(biāo)點(diǎn)的計(jì)算比較簡(jiǎn)單的情況,采用手工編程比較容易實(shí)現(xiàn)。但是對(duì)于外形比較復(fù)雜,坐標(biāo)點(diǎn)的計(jì)算難度比較大的零件,就應(yīng)該采用自動(dòng)編程。自動(dòng)編程是指從工藝處理、坐標(biāo)點(diǎn)的計(jì)算直至程序生成、校核完全由計(jì)算機(jī)完成。與手工編程相比,自動(dòng)編程的編程質(zhì)量及效率大為提高。

不管是手工編程還是自動(dòng)編程,所產(chǎn)生的數(shù)控程序都應(yīng)做到程序結(jié)構(gòu)清晰、語(yǔ)句規(guī)范、可讀性好、可修改性強(qiáng)。特別是對(duì)于單件小批量數(shù)控生產(chǎn),可能隨時(shí)需要在機(jī)床工控柜上對(duì)程序進(jìn)行修改、調(diào)整,程序的可讀性和可修改性就顯得格外重要。同時(shí),為了簡(jiǎn)化編程及修改的工作,當(dāng)某段加工工序和加工路線重復(fù)使用時(shí),為縮短程序長(zhǎng)度,應(yīng)盡量使用子程序及宏指令,從而有利于數(shù)控加工編程工作的最優(yōu)化。

三、總結(jié)

數(shù)控沖床的程序設(shè)計(jì),不是一個(gè)單純的將設(shè)計(jì)圖紙轉(zhuǎn)化為機(jī)床可以識(shí)別的代碼的過(guò)程,優(yōu)秀的數(shù)控沖編程人員首先應(yīng)當(dāng)是優(yōu)秀的工藝設(shè)計(jì)人員和優(yōu)秀的機(jī)床操作人員。他們對(duì)機(jī)床及機(jī)床的各項(xiàng)參數(shù)做到足夠地了解,對(duì)所有的模具做到心中有數(shù)。程序設(shè)計(jì)時(shí),應(yīng)根據(jù)數(shù)控沖床的加工工藝特點(diǎn),進(jìn)行全面的分析,不僅要保證編制出正確的數(shù)控程序,更應(yīng)保證加工出合格的零件,同時(shí)也應(yīng)使數(shù)控沖床能得到合理應(yīng)用和充分的發(fā)揮。