內裝測試(BIT)是20世紀70年代美國在軍用測試領域提出的全新的技術概念,其目的在于改善裝備的維修性,、測試性和自診斷能力,,同時也使裝備系統(tǒng)的機動性和保障性得到很大改善。20世紀70年代以來,,以航天航空等國防工業(yè)領域為代表,,國內在內裝測試及自診斷技術方面,主要處于技術跟蹤和理論研究階段,。進入20世紀90年代,,火箭、衛(wèi)星,、飛機等飛行器的測試設備研制開發(fā)基本上都是圍繞著VXI總線來進行,。同時,在一些裝備系統(tǒng)內部也出現(xiàn)了以自檢功能為表現(xiàn)形式的內裝測試及自診斷技術的雛形[1],。本文擬將BIT技術應用在某型裝備控制系統(tǒng)中,,它能對裝備控制系統(tǒng)實現(xiàn)設備數(shù)字化,可利用設備上計算機和相關信息接口來收集設備的工作信息,,可對各功能模塊進行實時監(jiān)測,,及時發(fā)現(xiàn)故障,將故障定位到現(xiàn)場可更換單元,,快速指導維修人員進行換件維修,。

內裝測試關鍵技術

在裝備控制系統(tǒng)上實現(xiàn)內裝測試及自診斷,應包括內裝測試設備研制和自診斷方法研究及實現(xiàn)兩大部份,。其中內裝測試主要有兩個方面:一是在被測對象內安裝測試裝置,,從而在少用或不用外圍測試設備的情況下,完成裝備控制系統(tǒng)的性能測試;另一方面是在被測對象的系統(tǒng)設計時,,對各部件進行自檢功能設計,,使各部件具有自檢測試功能,在全系統(tǒng)測試時,,綜合各部件自檢功能完成測試和信息采集;而自診斷技術則包含了故障特征提取,、知識庫建立和推理機算法實現(xiàn)等內容。具體實現(xiàn)時,,首先將內裝測試設備采集的信息通過通訊接口發(fā)送到地面的計算機,,同時自診斷算法也在地面的計算機上實現(xiàn)。待兩方面技術成熟后,,再將測試設備和診斷軟件全部內裝在裝備控制系統(tǒng)內部,,這即是BIT技術,BIT技術消除了裝備控制系統(tǒng)地面測試時需要將設備上所有被測信號通過眾多的測試電纜引到地面來檢測的繁瑣,,同時使地面測試設備變得不再龐大,、復雜,,同時縮短了裝備測試前的準備工作時間,滿足了操作人員對裝備快速響應的要求,。隨著計算機技術的廣泛應用,,數(shù)字化已經是電子設備研制的方向。設備數(shù)字化以后,,使得利用設備上計算機和相關信息接口來收集設備的工作信息成為可能,。這樣既可以簡化測試設備及其與裝備的連接關系,同時又為實現(xiàn)內裝測試及自診斷創(chuàng)造了條件,。

由于設備空間的限制,,內裝測試和自診斷技術必須要實現(xiàn)設備的小型化,其中包括計算機系統(tǒng)小型化,、多通道高精度A/D和D/A變換器小型化和通訊接口小型化等[2],。同時,為了實現(xiàn)完全意義上的內裝測試和自診斷,,必須解決內裝激勵方法研究和內裝激勵設備設計的關鍵技術;此外,,為了解決傳統(tǒng)內裝測試存在的故障不可復現(xiàn)、不能識別間歇故障等問題,,必須解決大容量小型化內裝存儲設備設計的關鍵技術;為了完成內裝自診斷技術研究,必須解決故障知識庫建立的關鍵技術[3],。這幾項關鍵技術實現(xiàn)的好壞直接關系到內裝測試及自診斷系統(tǒng)性能的好壞,。本文將主要對硬件設計和故障知識庫設計進行詳細介紹。

BIT系統(tǒng)

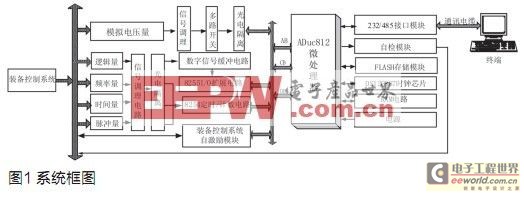

內裝測試及自診斷系統(tǒng)包括信號調理模塊,、數(shù)據(jù)采集模塊,、數(shù)據(jù)存儲模塊、故障診斷,、自激勵模塊和通訊電纜輸出模塊六部分(見圖1),。模擬電壓采集中信號調理電路負責完成對信號的差分放大、濾波和限幅等調理工作,。邏輯量,、頻率量、時間量和脈沖量采集中的信號調理電路負責完成對信號的限幅和數(shù)據(jù)緩沖等調理工作,。光電隔離主要是為了把所測量的信號和計算機相隔離,,這樣可以確保數(shù)據(jù)采集的讀數(shù)不會受到接地電勢差或共模電壓的影響。數(shù)據(jù)存儲模塊主要用來存儲一些內裝測試及自診斷系統(tǒng)的診斷信息,,包括測量的數(shù)字信息,、設備上的模擬量信息、開關量信息,、頻率信息,、脈沖信息,、信號檢測的粗故障信息以及這些信息的相應編碼信息等功能。裝備控制系統(tǒng)自激勵模塊主要實現(xiàn)單片機系統(tǒng)對裝備上控制系統(tǒng)的信號自激勵,,同時也可以使地面計算機通過通訊電纜實現(xiàn)地面對裝備的自激勵控制,。RS232/485接口模塊可以實現(xiàn)上位機與PC機通訊。自檢模塊主要是實現(xiàn)系統(tǒng)的自檢功能,,在設計上是使ADuC812的DA/AD通道形成回路,,多余的DI/DO通道形成回路,從而對終端的模擬通道和數(shù)字通道的工作能力進行自測試,。DS12C887時鐘芯片主要是給系統(tǒng)提供標準時間基準,,對存儲到Flash中的數(shù)據(jù)添加時間項,對PCM信息流傳輸?shù)臄?shù)據(jù)提供時間戳,。本系統(tǒng)微處理器模塊選用ADI公司的ADuC812單片機(高性能的8通道5ms轉換時間,、12位A/D轉換器、2個12位DAC,,10.5kB的閃存E2PROM,,具有3個16位計數(shù)/定時器和32條可編程I/O接口的8051/8052微控制器,256字節(jié)的SRAM)[4],。

BIT系統(tǒng)硬件設計

BIT系統(tǒng)能完成模擬電壓,、邏輯信號、頻率和時間的測量,。

模擬電壓信號分壓

由于裝備控制系統(tǒng)的模擬量電壓范圍為±120V,,因此將每一路模擬信號輸入到A/D轉換通道之前,為了減少轉換誤差,,希望送來的模擬信號在A/D轉換輸入的允許范圍內盡可能大,,這就要求對采集到的信號的幅值進行必要的調整,對信號進行濾波,、降壓等信號調理,,選擇合適的放大倍數(shù),使信號進入模數(shù)轉換之前的電壓符合A/D轉換器的要求,。

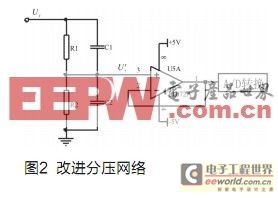

模擬電壓信號調理模塊是一個多路范圍為±120V電壓信號的調理模塊,用以將其外部輸入的不同幅值的電壓信號調整到0~5V范圍內,,以保證A/D轉換精度。通常要用分壓網絡分壓,,電路如圖2所示,。

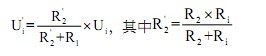

分壓網絡的電壓衰減量為輸出電壓與輸入電壓之比,也等于R1C1的并聯(lián)阻抗Z1與R2C2的并聯(lián)阻抗的分壓比,。分壓網絡的分壓比為:

只要分壓網絡元件參數(shù)滿足R1C1=R2C2的關系,,分布電容的影響就可不予考慮。因此輸入到A/D轉換器件的電壓值為:

為了減小對電源的影響,,通常R2和R1的值較大,,而A/D的輸入阻抗Ri的值并非無窮大,,所以實際輸入到A/D轉換器的電壓為:

如果A/D的輸入阻抗Ri和R2接近,將給測量帶來較大誤差,。解決的方法是在分壓網絡與A/D間加一射極跟隨器,,由于射極跟隨器的輸入阻抗Ri近似無窮,對R2的影響不大,,可有效的解決此問題,。

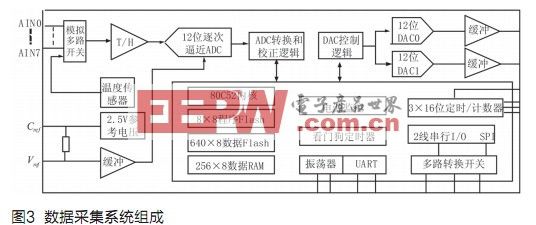

模擬電壓信號采集

經過模擬電壓信號分壓后,其外部輸入的不同幅值的電壓信號被調整到0~5V范圍內,,由于BIT系統(tǒng)中的微處理器其內包含了高性能的8路12位ADC采集系統(tǒng),,可直接實現(xiàn)裝備控制系統(tǒng)模擬信號的A/D采樣,采集系統(tǒng)由模擬多路開關,、溫度傳感器,、采樣保持電路(T/H)、ADC,、+2.5V參考電壓和ADC轉換校正控制邏輯組成(見圖3),。

頻率信號測量

本設計中被測頻率信號為2kHz,其測量是采用8254定時計數(shù)的方式測量,。

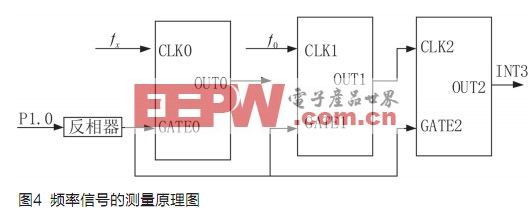

由于標準輸入時鐘脈沖的頻率為4MHz,,而裝備系統(tǒng)需要測量的信號頻率為2kHz,其測量即是一個8254定時0.01S并對信號進行計數(shù)20的測量,。由定時計數(shù)初值的公式可得N=T×f=0.01(s)×4MHz=40000,,設計采用計數(shù)器1、2級聯(lián)作為定時器,,由于我們要統(tǒng)計0.01s內的信號發(fā)生次數(shù),也就是說計數(shù)器1,、2級聯(lián)定時,,每到0.01s就通知中斷INT3,所以其工作方式設置如下:計數(shù)器1為模式2,,計數(shù)器2為模式0,。設計數(shù)器1的計數(shù)初值為N1,計數(shù)器2的計數(shù)初值為N2,,且保證N1×N2=40000,,然后將各自初值送入各自寄存器通道即可。

時間信號測量

在硬件連接上,,計時采用中斷計時法,,由于裝備系統(tǒng)設備要求,計時最大量為8S,,所以測量計時量需要二個計數(shù)器級聯(lián)為32位來工作,,硬件設計上仍是級聯(lián)計數(shù)器1和計數(shù)器2,,GATE1與GATE2均通過反相器接的P1.0口,CLK1端接標準頻率脈沖4MHz,,其硬件設計見圖4,。計時具體計算方法為:

其中計數(shù)器1和計數(shù)器2的計數(shù)初值均為0xFFFF,計數(shù)器1,、2中當前計數(shù)值=N1×N2,。

故障知識庫的建立

在建造故障診斷專家系統(tǒng)知識庫時,如何組織和處理專家經驗知識和相關的技術文獻知識,,決定著故障診斷的有效性和準確性,,我們把診斷過程中獲取的裝備控制系統(tǒng)故障模式、故障原因以故障樹的形式組織起來,,并通過對該故障樹進行定性分析,,得出故障樹的最小割集,并將原故障樹在最小割集的基礎上簡化,,最后把相關的概念,、事實以及它們之間的關系知識按關系模式表的結構組織起來,生成診斷知識庫,。在裝備控制系統(tǒng)的故障診斷中,,依據(jù)設備故障樹,形成關系知識規(guī)則的步驟如下:(1)故障樹邏輯簡化,,減少中間事件;(2)引進多個不相容獨立事件,,代替故障樹中相容事件;(3)將故障樹的事件轉化為概念命題;(4)分解故障樹為一系列單輸出分支—a輸入定義為關系規(guī)則前提,與門轉化為關系規(guī)則的前提組合條件,、或門轉化為并列規(guī)則的前提,、非門轉化為單結論的非規(guī)則以表示互斥關系,b輸出定義為關系規(guī)則結論,,c重復Step a,。

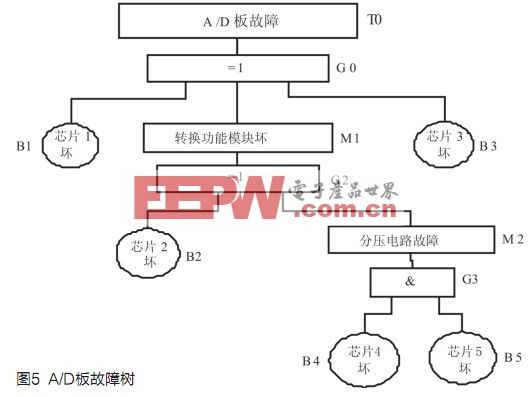

計算故障樹的最小割集

為了便于規(guī)則的描述,故障樹描述的規(guī)則必須只含最小割集的底事件,。

本文采用下行法計算割集,。這個算法的特點是根據(jù)故障樹的實際結構,從頂事件開始,,逐級向下尋找,,找出割集。因為只從上下相鄰兩級來看,,與門只增加割集階數(shù)(割集所含底事件數(shù)目),,不增加割集個數(shù);或門只增加割集個數(shù),不增加割集階數(shù),所以規(guī)定在下行過程中,,順次將邏輯門的輸出事件置換為輸入事件,,遇到與門就將其輸入排在同一行(輸入事件的交(布爾積)),遇到或門就將其輸入事件各自排成一行(輸入事件的并(布爾和)),,這樣直到全部換成底事件為止,,這樣得到的割集通過兩兩比較,劃去那些非最小割集,,剩下即為故障樹的全部最小割集,。圖5是裝備控制系統(tǒng)中A/D板故障樹的割集計算,表1表示下行法求割集的過程,。由表可知A/D板的最小割集為{B1},、{B2}、{B3},、{B4,,B5}。

形成關系知識的規(guī)則

根據(jù)A/D板的最小割集和結元器件端電壓異常,,用關系知識的規(guī)則步驟分析可得A/D板故障的規(guī)則如下:

Rule1 IF A/D板故障且B1端電壓異常 Then B1壞;

Rule2 IF A/D板故障且B2端電壓異常 Then B2壞;

Rule3 IF A/D板故障且B3端電壓異常 Then B3壞;

Rule4 IF A/D板故障且B4端電壓異常 Then B4壞;

Rule5 IF A/D板故障且B5端電壓異常 Then B5壞,。

從上面的規(guī)則建立過程可以得出,該方法將故障樹分析法與專家系統(tǒng)有機結合,,使得知識工程師,、領域專家、使用維修人員之間的交流與合作更加容易,,消除建立知識庫的盲目性,,確保了診斷知識的一致性和完備性、高可靠性;將數(shù)值計算過程和符號決策過程結合在一起,,集成了多種形式的知識,,有助于實現(xiàn)診斷的自動化和診斷結果更準確可靠。因此,,建立合理的裝備控制系統(tǒng)故障樹,,將故障樹轉化為關系知識,這一過程是導出專家系統(tǒng)關系規(guī)則(診斷知識)的有效途徑,。

結語

將BIT用于裝備控制系統(tǒng),有效地避免異常的發(fā)生,,提高控制系統(tǒng)運行的可靠性,。BIT技術簡化了裝備控制系統(tǒng)地面測試時需要將設備上所有被測信號通過眾多的測試電纜引到地面來檢測的繁瑣,同時使地面測試設備變得不再龐大,、復雜,,縮短了裝備測試前的準備工作時間,滿足了操作人員對裝備快速響應的要求,。