摘要: 本文在分析電廠輸煤程控系統(tǒng)工藝流程、控制需求的基礎(chǔ)上,給出了基于和利時(shí)公司HOLLiAS LK PLC的輸煤程控系統(tǒng)解決方案。該系統(tǒng)性?xún)r(jià)比高,易于維護(hù),使用方便,性能穩(wěn)定,可大大減少運(yùn)行和維護(hù)人員的工作量,減少事故發(fā)生,對(duì)電廠的安全高效運(yùn)行有很大幫助。

關(guān)鍵詞:輸煤程控系統(tǒng);遠(yuǎn)程I/O;HOLLiAS LK PLC;冗余;PROFIBUS-DP

1 應(yīng)用背景

目前我國(guó)大型火電廠采用的燃料大多數(shù)為燃煤。一方面,由于煤產(chǎn)地與電廠間地理位置或地域的不同,需要借助汽車(chē)、火車(chē)或輪船等途徑把燃煤先運(yùn)送到電廠內(nèi)的儲(chǔ)煤站;另一方面,在電廠內(nèi),需要通過(guò)輸煤皮帶將燃煤輸送到指定的煤倉(cāng)或煤筒中,供燃煤鍋爐使用。

電廠輸煤程控系統(tǒng)就是完成將煤場(chǎng)的煤輸送到煤倉(cāng)或煤筒的任務(wù),一般包括卸煤系統(tǒng)、堆煤系統(tǒng)、上煤系統(tǒng)和配煤系統(tǒng)幾個(gè)部分。輸煤程控系統(tǒng)是保證機(jī)組穩(wěn)發(fā)滿(mǎn)發(fā)的重要系統(tǒng),是機(jī)組安全可靠運(yùn)行的重要支撐系統(tǒng)。

電廠輸煤程控系統(tǒng)具有組成設(shè)備多且位置分散、設(shè)備間聯(lián)鎖關(guān)系強(qiáng)、設(shè)備運(yùn)行環(huán)境惡劣、安全性可靠性要求高等方面特點(diǎn),一般采用以可編程控制器(PLC)為主要控制設(shè)備的監(jiān)控系統(tǒng)來(lái)實(shí)現(xiàn)對(duì)整個(gè)工藝過(guò)程的控制。

2 輸媒程控系統(tǒng)設(shè)計(jì)

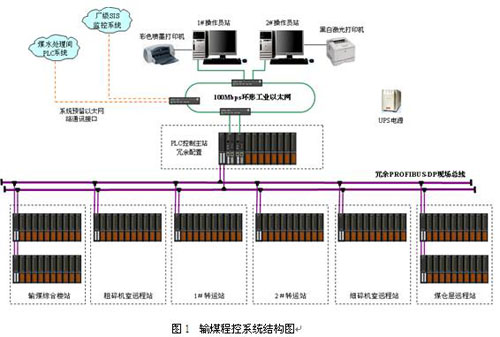

輸煤程控采用雙主機(jī)(熱備)配置的HOLLiAS LK系列PLC完成上煤及配煤控制等功能,PLC置于輸煤程控室。在粗碎機(jī)室、1#轉(zhuǎn)運(yùn)站、2#轉(zhuǎn)運(yùn)站、細(xì)碎機(jī)室、煤倉(cāng)層、輸煤綜合樓設(shè)6組遠(yuǎn)程I/O站,各信號(hào)就近引接至附近的I/O站,各I/O站及PLC之間采用冗余PROFIBUS-DP現(xiàn)場(chǎng)總線(xiàn)通訊。該網(wǎng)絡(luò)能滿(mǎn)足輸煤程控的實(shí)時(shí)要求。在輸煤程控室設(shè)上位監(jiān)控系統(tǒng),通過(guò)兩臺(tái)上位監(jiān)控計(jì)算機(jī)機(jī)進(jìn)行輸煤系統(tǒng)的集中監(jiān)測(cè)及控制,不再設(shè)常規(guī)模擬屏及儀表盤(pán)。

HOLLiAS LK系列PLC是和利時(shí)公司利用十多年控制系統(tǒng)設(shè)計(jì)和工程實(shí)施經(jīng)驗(yàn)而推出的新一代高性能、高可靠性、高易用性的可編程邏輯控制器產(chǎn)品,可以為不同工業(yè)領(lǐng)域提供個(gè)性化解決方案,廣泛應(yīng)用于電力、冶金、石化、交通、水處理等行業(yè)。

系統(tǒng)結(jié)構(gòu)

整個(gè)系統(tǒng)可以分為三層,包括生產(chǎn)管理層(輸煤程控室)、現(xiàn)場(chǎng)控制層(PLC控制站)及就地控制層。現(xiàn)場(chǎng)各種數(shù)據(jù)通過(guò)PLC系統(tǒng)進(jìn)行采集,并通過(guò)主干通訊網(wǎng)絡(luò)——環(huán)形工業(yè)以太網(wǎng)傳送到中心控制室監(jiān)控計(jì)算機(jī)集中監(jiān)控和管理,通訊速率為100Mbps,通訊介質(zhì)根據(jù)通訊距離可以選擇光纖或屏蔽雙絞線(xiàn)。同樣,中心控制室監(jiān)控計(jì)算機(jī)的控制命令也通過(guò)上述通道傳送到PLC的測(cè)控終端,實(shí)施各單元的分散控制。

根據(jù)輸煤系統(tǒng)的聯(lián)鎖性強(qiáng)、地理較分散的特點(diǎn),系統(tǒng)設(shè)有一個(gè)主站和若干個(gè)遠(yuǎn)程I/O分站,現(xiàn)場(chǎng)設(shè)備信號(hào)直接接入附近的遠(yuǎn)程I/O分站,并通過(guò)冗余的PROFIBUS-DP總線(xiàn)網(wǎng)絡(luò)實(shí)現(xiàn)與系統(tǒng)主站的通訊,由系統(tǒng)主站完成對(duì)所有系統(tǒng)內(nèi)設(shè)備的監(jiān)控和管理。

考慮到輸煤程控系統(tǒng)在安全性、可靠性方面的要求,系統(tǒng)主站采用HOLLiAS LK PLC具有冗余功能的CPU模塊LK210,支持電源冗余、CPU冗余、以太網(wǎng)冗余、總線(xiàn)冗余,以保證整個(gè)系統(tǒng)的不間斷運(yùn)行。

控制方式

輸煤程控系統(tǒng)控制方式設(shè)計(jì)為現(xiàn)場(chǎng)設(shè)備就地手動(dòng)控制、遠(yuǎn)程手動(dòng)控制、程序自動(dòng)控制三種控制模式。三種模式的級(jí)別由高到低依次為就地手動(dòng)控制、遠(yuǎn)程手動(dòng)控制、程序自動(dòng)控制。

正常情況下,所有設(shè)備的運(yùn)行、停止等由PLC按預(yù)定的程序自動(dòng)完成,PLC自動(dòng)識(shí)別各設(shè)備所處狀態(tài)。上位機(jī)發(fā)出指令后,由PLC按預(yù)定的程序自動(dòng)完成對(duì)設(shè)備的運(yùn)行操作。包括程控上煤、程控配煤、故障連停等控制功能。

遠(yuǎn)程手動(dòng)控制又可分為聯(lián)鎖手動(dòng)控制和解鎖手動(dòng)控制兩種形式,多用于設(shè)備調(diào)試和檢修階段。

就地手動(dòng)是指在就地設(shè)備控制箱上操作設(shè)備,具有最高的控制優(yōu)先級(jí)。

3 輸煤工藝控制方案

不同的電廠由于其機(jī)組的大小,廠外來(lái)煤方式、煤場(chǎng)到原煤倉(cāng)距離的遠(yuǎn)近和輸煤設(shè)備等方面的不同,在輸煤系統(tǒng)工藝形式上也存在著較大差異。但按照工藝段和功能一般都包括卸煤流程、堆煤流程、上煤流程和配煤流程幾個(gè)部分。

卸煤流程,主要指將廠外來(lái)煤(包括汽車(chē)、火車(chē)、輪船等途徑)通過(guò)卸煤設(shè)備卸到廠內(nèi)儲(chǔ)煤站,以備使用。

堆煤流程,主要是通過(guò)堆料機(jī)對(duì)卸到卸煤站的煤進(jìn)行整理,以方便輸煤系統(tǒng)上煤。

上煤流程,是輸煤系統(tǒng)工藝的關(guān)鍵環(huán)節(jié),通過(guò)輸煤皮帶機(jī)完成將原煤從煤場(chǎng)輸送到原煤倉(cāng)的過(guò)程,同時(shí)通過(guò)輔助的碎煤機(jī)、篩煤機(jī)、除鐵器、采樣裝置、電子皮帶秤等設(shè)備完成對(duì)篩分、計(jì)量等處理,以達(dá)到使用要求。

配煤流程,主要是將從上煤系統(tǒng)輸送來(lái)的煤按照一定的要求、規(guī)律、順序地分配到機(jī)組受煤倉(cāng)中的過(guò)程。

輸煤系統(tǒng)設(shè)備

按照在整個(gè)輸煤系統(tǒng)中的地位和作用,這里我們把輸煤系統(tǒng)設(shè)備分為主設(shè)備、預(yù)啟動(dòng)設(shè)備、輔助設(shè)備和保護(hù)開(kāi)關(guān)設(shè)備幾類(lèi)。

主設(shè)備,為輸煤工藝線(xiàn)上的關(guān)鍵設(shè)備,直接納入整個(gè)系統(tǒng)的聯(lián)鎖中,設(shè)備故障會(huì)引起系統(tǒng)聯(lián)鎖停機(jī)。主要包括:給煤機(jī)、輸煤皮帶機(jī)、振動(dòng)篩、碎煤機(jī)、緩沖滾筒、除鐵器等。

預(yù)啟動(dòng)設(shè)備,這些設(shè)備一般先于主設(shè)備啟動(dòng)前動(dòng)作,用于進(jìn)行流程選擇。主要包括:電動(dòng)三通擋板、皮帶頭部伸縮裝置、犁煤器、警鈴等。

輔助設(shè)備,一般不納入到流程聯(lián)鎖中,可以單獨(dú)啟停設(shè)備,故障不會(huì)造成聯(lián)鎖停機(jī)。主要包括:除塵器、皮帶秤、實(shí)物校驗(yàn)系統(tǒng)、采樣裝置等。

保護(hù)開(kāi)關(guān)設(shè)備,各種皮帶保護(hù)開(kāi)關(guān),用于流程監(jiān)控、設(shè)備聯(lián)鎖、報(bào)警等功能。主要包括:拉繩開(kāi)關(guān)、跑偏開(kāi)關(guān)、堵煤開(kāi)關(guān)、速度檢測(cè)器、撕裂檢測(cè)器、料流檢測(cè)器、煤倉(cāng)料位開(kāi)關(guān)、料位傳感器等。

控制策略

輸煤系統(tǒng)控制就是通過(guò)對(duì)輸煤設(shè)備的監(jiān)控,完成將煤場(chǎng)的煤輸送到煤倉(cāng)或煤筒的任務(wù)。系統(tǒng)的控制要求遵循如下原則:

上煤原則

1) 流程預(yù)啟:進(jìn)行流程選擇,并啟動(dòng)相應(yīng)流程上的預(yù)啟動(dòng)設(shè)備,做好啟動(dòng)準(zhǔn)備;

2) 流程啟動(dòng):接收到流程啟動(dòng)允許信號(hào)后,系統(tǒng)主設(shè)備按逆煤流方向延時(shí)順序啟動(dòng);

3) 流程停止:停止指令下達(dá)后,系統(tǒng)主設(shè)備按順煤流方向延時(shí)順序停止;

4) 故障聯(lián)鎖停機(jī):當(dāng)所選流程上的系統(tǒng)主設(shè)備發(fā)生故障時(shí),立即聯(lián)鎖跳停設(shè)備故障點(diǎn)上游(逆煤流方向)的主設(shè)備;

5) 重故障信號(hào):急停、拉繩、重跑偏、重堵塞、打滑等指令或信號(hào)將直接導(dǎo)致系統(tǒng)聯(lián)鎖跳停。

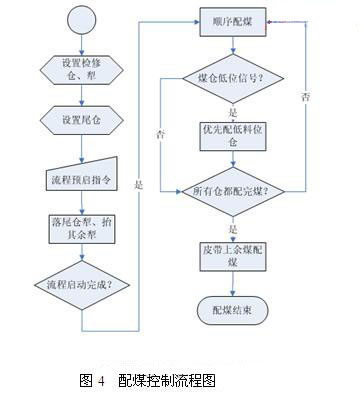

配煤原則

1) 順序配煤:先設(shè)定一個(gè)尾倉(cāng),從第一個(gè)原煤倉(cāng)開(kāi)始進(jìn)行配煤,煤斗以相同的時(shí)間(或依據(jù)煤倉(cāng)料位)依次配煤,直到尾倉(cāng)和尾倉(cāng)前所有煤斗發(fā)出高煤位信號(hào)為止。順序配煤時(shí)如有煤倉(cāng)出現(xiàn)低煤位信號(hào),則停止順序配煤,優(yōu)先給低煤位配煤;

2) 優(yōu)先配煤:當(dāng)有煤倉(cāng)出現(xiàn)低煤位信號(hào)時(shí),正常進(jìn)行配煤的煤斗停止配煤并記憶。先補(bǔ)低煤位倉(cāng)直至低煤位消失,再按記憶煤斗的正常順序把煤倉(cāng)逐個(gè)加到高煤位。當(dāng)多個(gè)倉(cāng)同時(shí)出現(xiàn)低煤位時(shí),對(duì)這些倉(cāng)按從前向后的順序進(jìn)行輪換的配煤,直至低煤位消失;

3) 余煤配煤:當(dāng)停機(jī)信號(hào)發(fā)出后,皮帶上余煤均勻配給每個(gè)倉(cāng),直至原煤倉(cāng)皮帶機(jī)停止運(yùn)行;

流程控制

流程選擇、流程預(yù)啟

上煤順序啟停控制

配煤流程控制

事故處理

系統(tǒng)事故處理是系統(tǒng)穩(wěn)定、安全運(yùn)行的重要措施,主要包括以下三方面事故處理措施:

1)在系統(tǒng)運(yùn)行過(guò)程中,當(dāng)某一設(shè)備發(fā)生故障停機(jī)時(shí),聯(lián)鎖跳停故障設(shè)備點(diǎn)上游(逆煤流方向)的所有設(shè)備,并給出報(bào)警信息。當(dāng)設(shè)備故障恢復(fù)后,才允許重新從發(fā)生故障的設(shè)備處按逆煤流方向重新啟動(dòng)設(shè)備的運(yùn)行。

2)拉繩、重跑偏、堵塞、撕裂等保護(hù)開(kāi)關(guān)動(dòng)作,聯(lián)鎖跳停相關(guān)設(shè)備。

3)當(dāng)設(shè)備運(yùn)行過(guò)程中存在危及人員安全及損壞設(shè)備的可能,而操作員來(lái)不及判斷該怎樣處理的情況下,可以通過(guò)操作畫(huà)面上的“急停”按鈕來(lái)停止所有現(xiàn)場(chǎng)設(shè)備的運(yùn)行。

4 軟件功能

輸煤程控系統(tǒng)上位監(jiān)控軟件采用和利時(shí)公司的FacView組態(tài)軟件,主要功能如下:

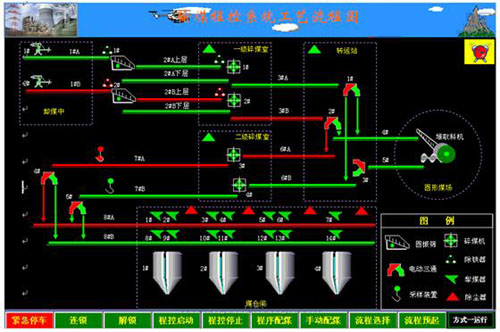

實(shí)時(shí)流程圖顯示

實(shí)時(shí)流程圖是整個(gè)系統(tǒng)的主監(jiān)控畫(huà)面,在流程圖中可以實(shí)時(shí)監(jiān)控到系統(tǒng)主要設(shè)備的運(yùn)行狀態(tài)。流程圖中所有設(shè)備的運(yùn)行狀態(tài)采用綠色表示;停止?fàn)顟B(tài)采用紅色表示;故障狀態(tài)采用黃色表示。流程圖中所有由PLC控制的設(shè)備設(shè)置遠(yuǎn)程手動(dòng)/程控自動(dòng)轉(zhuǎn)換按鈕,只有當(dāng)設(shè)備就地/遠(yuǎn)程轉(zhuǎn)換開(kāi)關(guān)處于遠(yuǎn)程時(shí),遠(yuǎn)程手動(dòng)/程控自動(dòng)轉(zhuǎn)換按鈕才可用,當(dāng)遠(yuǎn)程手動(dòng)/程控自動(dòng)轉(zhuǎn)換按鈕處于程控自動(dòng)時(shí),禁止人工遙控設(shè)備。當(dāng)設(shè)備出現(xiàn)故障信號(hào)時(shí),停止運(yùn)行或禁止啟動(dòng)這些設(shè)備。

設(shè)備監(jiān)控

系統(tǒng)軟件對(duì)每一個(gè)控制設(shè)備設(shè)置有單獨(dú)的操作畫(huà)面,通過(guò)鼠標(biāo)點(diǎn)擊實(shí)時(shí)流程圖上的設(shè)備,就可以進(jìn)入相應(yīng)設(shè)備的操作畫(huà)面。

事件報(bào)警

系統(tǒng)軟件具有完善的事故報(bào)警功能。當(dāng)事故發(fā)生時(shí),語(yǔ)音報(bào)警系統(tǒng)發(fā)出語(yǔ)音信號(hào)。同時(shí),LCD屏幕顯示故障區(qū)域流程圖,事故設(shè)備圖形變色,屏幕上方用漢字顯示故障性質(zhì)及發(fā)生時(shí)間,并自動(dòng)啟動(dòng)打印機(jī)記錄,打印故障內(nèi)容及發(fā)生時(shí)間。

數(shù)據(jù)報(bào)表

系統(tǒng)軟件具有計(jì)算機(jī)管理功能,能自動(dòng)采集運(yùn)行工況及有關(guān)數(shù)據(jù),能實(shí)現(xiàn)實(shí)時(shí)流量編制、修改及狀態(tài)顯示,能按規(guī)定時(shí)間或召喚打印各種報(bào)表,能在LCD上查詢(xún)并調(diào)用有關(guān)數(shù)據(jù),對(duì)正常生產(chǎn)運(yùn)行定期打印記錄,包括交接班記錄、日?qǐng)?bào)、月報(bào)、年報(bào)等報(bào)表的打印。

其他功能

系統(tǒng)軟件除了具有上述監(jiān)控功能外,還集成有煤量統(tǒng)計(jì)、設(shè)備運(yùn)行管理、與其它系統(tǒng)通訊接口等功能。

5 系統(tǒng)特點(diǎn)

本電廠輸煤程控系統(tǒng)解決方案以和利時(shí)公司HOLLiAS LK PLC為核心控制器,采用冗余的以太網(wǎng)絡(luò)、PROFIBUS-DP總線(xiàn)網(wǎng)絡(luò)將中心控制室計(jì)算機(jī)和PLC系統(tǒng)主站、PLC系統(tǒng)主站與遠(yuǎn)程I/O分站聯(lián)系起來(lái),構(gòu)成一個(gè)分布式的控制系統(tǒng)。系統(tǒng)具有如下主要特點(diǎn):

冗余的解決方案

輸煤程控系統(tǒng)設(shè)計(jì)為冗余配置,包括電源冗余、CPU冗余、以太網(wǎng)絡(luò)冗余、PROFIBUS-DP總線(xiàn)網(wǎng)絡(luò)冗余,無(wú)論那個(gè)環(huán)節(jié)出現(xiàn)故障都不會(huì)造成系統(tǒng)停車(chē),這樣就最大限度地保證了系統(tǒng)的可靠性和安全性。

集中管理、分散控制

輸煤程控系統(tǒng)設(shè)計(jì)為一個(gè)主站多個(gè)從站的網(wǎng)絡(luò)結(jié)構(gòu),由系統(tǒng)主站統(tǒng)一管理系統(tǒng)內(nèi)的設(shè)備,遠(yuǎn)程I/O分站只負(fù)責(zé)數(shù)據(jù)采集與設(shè)備驅(qū)動(dòng)。這樣的系統(tǒng)結(jié)構(gòu)既滿(mǎn)足了系統(tǒng)設(shè)備間聯(lián)鎖關(guān)系強(qiáng)的要求,又滿(mǎn)足了系統(tǒng)設(shè)備位置分散的要求。

軟件界面友好、功能強(qiáng)大

PowerPro編程軟件符合IEC61131-3標(biāo)準(zhǔn),易學(xué)、易懂、易用。FacView組態(tài)軟件圖庫(kù)豐富,網(wǎng)絡(luò)功能強(qiáng)大,報(bào)警、報(bào)表、歷史數(shù)據(jù)以及二次開(kāi)發(fā)功能完善而易用。

開(kāi)放性

輸煤程控系統(tǒng)設(shè)計(jì)為一個(gè)開(kāi)放的系統(tǒng),工業(yè)以太網(wǎng)、PROFIBUS-DP總線(xiàn)網(wǎng)絡(luò)是目前應(yīng)用最廣泛和開(kāi)放性好的工業(yè)通訊網(wǎng)絡(luò),系統(tǒng)軟件支持DDE、OPC、ODBC、SQL,且提供豐富的API編程接口,另外系統(tǒng)還支持Modbus/TCP協(xié)議、Modbus RTU協(xié)議、自由口協(xié)議等多種接口形式,可以方便地進(jìn)行系統(tǒng)擴(kuò)展或與全廠輔控網(wǎng)、MIS和其他子系統(tǒng)進(jìn)行無(wú)縫連接。

6 結(jié)術(shù)語(yǔ)

隨著我國(guó)火電廠裝機(jī)容量的提高,對(duì)輸煤程控系統(tǒng)等公用自動(dòng)化控制系統(tǒng)提出了更高的要求。本輸煤程控系統(tǒng)設(shè)計(jì)在考慮電廠輸煤系統(tǒng)特點(diǎn)和要求的基礎(chǔ)上,充分利用了和利時(shí)公司HOLLiAS LK PLC可靠性高、性能優(yōu)異、功能豐富、擴(kuò)展性好、易于使用等方面的優(yōu)勢(shì),給出了針對(duì)性強(qiáng)和個(gè)性化的解決方案。