摘要:研究了電液伺服閥自動測試的方法,。給出了液壓系統(tǒng)的工作原理,,介紹了自動測控單元的硬件構(gòu)成,詳細(xì)論述了軟件設(shè)計(jì)的核心算法和自動功能的實(shí)現(xiàn),。

1 前言

電液伺服控制系統(tǒng)在控制領(lǐng)域中占有重要的地位,,特別是在大功率、快速,、精確的控制系統(tǒng)中起到重要作用,。電液伺服閥是其中的主要執(zhí)行機(jī)構(gòu)。在閥出廠前和維修后進(jìn)行性能測試是必不可少的環(huán)節(jié),。傳統(tǒng)的測試系統(tǒng)大都由分立的模擬儀表組成,,在測試過程中,,一般由模擬儀器在紙上記錄模擬試驗(yàn)曲線或由試驗(yàn)人員記錄試驗(yàn)數(shù)據(jù),然后把數(shù)據(jù)進(jìn)行手工處理得到性能指標(biāo),。顯然,,該方法工作量大、速度慢,、效率低,、精度差。

隨著微電子技術(shù)和計(jì)算機(jī)技術(shù)的飛速發(fā)展,,計(jì)算機(jī)輔助測試(CAT)技術(shù)在液壓系統(tǒng)測試中得到了廣泛的應(yīng)用,。它具有測試精度高、速度快,、性價比高,、測試的重復(fù)性和可靠性高等優(yōu)點(diǎn),有著很好的應(yīng)用前景,。

因此,,本文基于CAT技術(shù),研究了實(shí)現(xiàn)電液伺服閥自動測試的方法,。

2 自動測試系統(tǒng)工作原理

根據(jù)GB/T15623—1995B標(biāo)準(zhǔn),,電液伺服閥的自動測試需要完成靜態(tài)性能測試(空載特性,、壓力增益特性,、負(fù)載特性)和動態(tài)性能測試(幅頻特性、相頻特性),,在性能曲線上直接讀出性能指標(biāo),,并可以把曲線保存成可以隨時調(diào)用的數(shù)據(jù)文件。液壓測試原理和國標(biāo)相同,。

自動測試就是利用現(xiàn)代的傳感器技術(shù),、電子技術(shù)和計(jì)算機(jī)技術(shù),原來由試驗(yàn)人員手工單點(diǎn)測試,、讀取模擬儀表,、記錄數(shù)據(jù)、描繪曲線的過程用自動測試系統(tǒng)迅速地自動連續(xù)地對各點(diǎn)進(jìn)行測試,、保存數(shù)據(jù)文件并自動生成性能曲線,,從而得出電液伺服閥的各個性能指標(biāo)。其中,,空載特性,、負(fù)載特性、動態(tài)特性的測試最具代表性,。為實(shí)現(xiàn)自動測試功能,,測試系統(tǒng)在結(jié)構(gòu)上分為測試臺液壓系統(tǒng)和自動測控單元,。

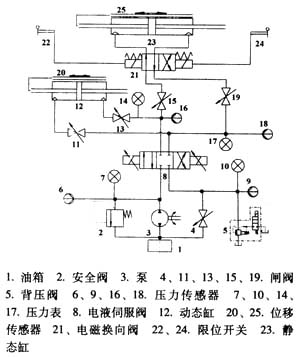

圖1 測試臺液壓系統(tǒng)原理圖

圖1 測試臺液壓系統(tǒng)原理圖

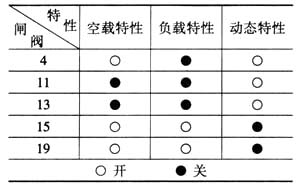

測試臺液壓系統(tǒng)結(jié)構(gòu)原理如圖1所示,。在對電液伺服閥進(jìn)行不同的特性測試時閘閥的開關(guān)狀態(tài)如表1所示,。閘閥采用手動開關(guān)閥可以很好地密封液壓回路,避免電磁開關(guān)閥有時出現(xiàn)行程不到位的缺點(diǎn),,減少測試誤差,。

電液伺服閥8的各個測試點(diǎn)的自動變換由自動測控單元控制,,完成空載特性測試和負(fù)載特性測試時被測閥開口度變換的自動化過程。

為實(shí)現(xiàn)系統(tǒng)的自動加載,,采用比例溢流閥5做背壓閥,,自動調(diào)節(jié)系統(tǒng)負(fù)載壓力,完成壓力增益特性和負(fù)載特性測試的自動化過程,,克服了手動加載的隨機(jī)干擾和量化不準(zhǔn)確,、耗時長等缺點(diǎn)。

表1 閘閥開關(guān)狀態(tài)

表1 閘閥開關(guān)狀態(tài)

本系統(tǒng)采用液壓缸和位移傳感器的方式計(jì)算電液伺服閥的工作流量,,計(jì)算的流量不僅精確,,而且克服了大流量流量計(jì)誤差偏大、有最小流量限制的缺點(diǎn),。靜態(tài)缸23在限位開關(guān)22,、24和電磁換向閥21的控制下,在靜態(tài)性能測試時相當(dāng)于缸有無限長的行程,。對位移傳感器25的位移信號進(jìn)行微分與靜態(tài)缸23的有效面積的積即得電液伺服閥的工作流量,,流量的正負(fù)由控制被測閥的電信號的正負(fù)決定。

動態(tài)性能的自動測試采用頻域掃頻法,。動態(tài)缸12的工作頻率為400Hz,,滿足被測電液伺服閥的動態(tài)性能測試要求。自動測控單元給電液伺服閥0~200Hz的正弦激勵信號,,根據(jù)位移傳感器20記錄的動態(tài)缸的位移規(guī)律,,從而得出電液伺服閥的動態(tài)特性。

2 基于CAT技術(shù)的自動測控單元

采用“工控機(jī)+DA/AD采集卡”及相應(yīng)的傳感,、變換電路組成信號發(fā)生和采集的典型硬件系統(tǒng),,結(jié)合編制的專用軟件組成電液伺服閥的自動測控單元。

自動測控單元可以自動控制被測閥8和背壓閥5的開口度按測試要求減小或增大,,并記錄保存每個測試點(diǎn)的壓力,、流量、電流等數(shù)據(jù),,自動生成性能曲線,。

2.1 硬件構(gòu)成

電液伺服閥自動測控單元的硬件采用“傳感器+數(shù)據(jù)采集卡+工控機(jī)+電控器”的結(jié)構(gòu),如圖2所示,。其中的壓力傳感器采用壓阻式傳感器,,位移傳感器采用差動變壓器式傳感器,。A/D數(shù)據(jù)采集卡采用研華的PCL-818L,其采樣速度每通道可達(dá)40kHz,,采用差分輸入接線法,,有8個輸入通道,D/A數(shù)據(jù)采集卡采用研華的PCL-726,,可以輸出DC±10V,,有6個輸出通道,輸入輸出通道的盈余可以用來檢測其它液壓系統(tǒng)時擴(kuò)展之用,。該測試結(jié)構(gòu)的優(yōu)點(diǎn)是方便靈活,,通用性強(qiáng)。

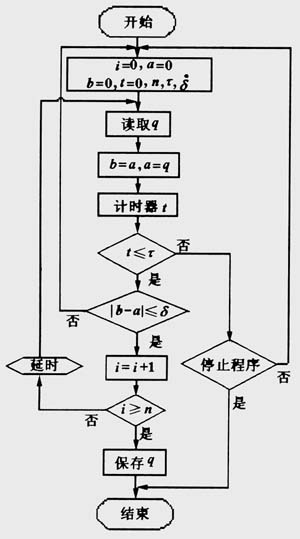

圖3 自動測控程序流程式圖

圖3 自動測控程序流程式圖

圖3是實(shí)現(xiàn)產(chǎn)生自動控制信號和自動準(zhǔn)確采集穩(wěn)定數(shù)據(jù)并保存的程序設(shè)計(jì)流程,。U1,、U2設(shè)定控制液壓閥電壓信號上、下限,,n設(shè)定曲線的測試點(diǎn)數(shù),。ΔU是自動產(chǎn)生控制電壓信號的變化步長,大小由(U1-U2)/n決定,。U是控制液壓閥的電壓信號,,按U=U2+iΔU的遞增規(guī)律自動輸出以控制液壓閥的測試點(diǎn)變化。q是根據(jù)靜態(tài)缸和位移傳感器計(jì)算所得的被測閥工作流量,。在控制信號U輸出后,,程序內(nèi)設(shè)定了延時環(huán)節(jié),其大小可根據(jù)正常液壓閥測試點(diǎn)變換時穩(wěn)定時間來經(jīng)驗(yàn)設(shè)定,,一般為2~5s,。當(dāng)系統(tǒng)穩(wěn)定時,,系圖3 自動測控程序流程圖統(tǒng)能從數(shù)據(jù)采集卡讀取相應(yīng)的傳感器的穩(wěn)定數(shù)據(jù),,并自動保存成數(shù)據(jù)表文件,同時自動生成相應(yīng)的性能曲線,。

圖4是根據(jù)傳感器數(shù)據(jù)自動判斷液壓系統(tǒng)是否穩(wěn)定的程序設(shè)計(jì)流程,。判斷的依據(jù)是流量的變化和程序的運(yùn)行時間,算法上通過實(shí)現(xiàn),。a,、b是程序運(yùn)行的中間變量,t是計(jì)時器,,n設(shè)定判斷穩(wěn)定時對數(shù)據(jù)進(jìn)行比較的點(diǎn)數(shù),,τ設(shè)定判斷穩(wěn)定時程序的最大運(yùn)行時間,δ設(shè)定穩(wěn)定信號允許的誤差,,q是靜態(tài)缸的流量,。程序中的延時環(huán)節(jié)決定了所要判斷的n個點(diǎn)的時差性,,進(jìn)一步保證了流量q的穩(wěn)定性判斷。從自動測試系統(tǒng)的實(shí)際工作情況來看,,若n取10,,延時40~60ms效果較好。取值太小,,不能準(zhǔn)確判斷穩(wěn)定,,取值太大,則浪費(fèi)系統(tǒng)的運(yùn)行時間,。

從以上的程序設(shè)計(jì)核心算法可以看出,,該算法通用性強(qiáng),適用面廣,,可以用不同的計(jì)算機(jī)語言來開發(fā)電液伺服閥自動測試的軟件系統(tǒng),。

3 實(shí)驗(yàn)

圖4 判斷液壓系統(tǒng)穩(wěn)定的程序流程圖

圖4 判斷液壓系統(tǒng)穩(wěn)定的程序流程圖

LabVIEW作為一種比較規(guī)范、成熟的圖形化編程語言,,可以方便地開發(fā)出虛擬面板,、自動控制信號的產(chǎn)生和實(shí)現(xiàn)數(shù)據(jù)的采集、分析,、處理和存儲等功能,。

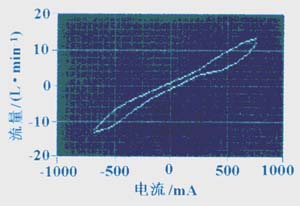

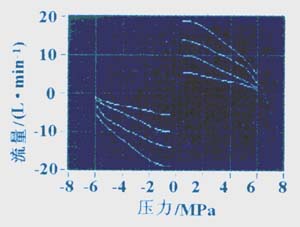

為了對所作的研究做進(jìn)一步的驗(yàn)證,作者基于LabVIEW軟件平臺,,按照以上的測試方法,,對電液伺服閥自動測試系統(tǒng)做了部分開發(fā)。在搭建的簡易試驗(yàn)臺上用型號為34B-H10/25B電液比例換向閥代替電液伺服閥做了部分性能測試,,所測的性能曲線如圖5和圖6所示,。  圖5 空載流量曲線

圖5 空載流量曲線  圖6 壓力流量曲線

圖6 壓力流量曲線

4 結(jié)論

通過實(shí)驗(yàn)研究表明,本文所述的電液伺服閥自動測試的方法是完全可行的,,開發(fā)的系統(tǒng)是穩(wěn)定的,,大大提高了測試精度和測試速度。另外,,該方法還可以靈活地應(yīng)用于其它一些液壓元件及系統(tǒng)的自動測試,。