摘 要: 基于國產(chǎn)工業(yè)PC機和I/O模板設(shè)計了發(fā)酵過程集散控制系統(tǒng),介紹了該系統(tǒng)的軟、硬件結(jié)構(gòu)與功能,以及發(fā)酵過程參數(shù)的優(yōu)化控制方法。

關(guān)鍵詞: 發(fā)酵過程 DCS 組態(tài)軟件 優(yōu)化控制

自美國Honey Well公司于1975年成功地推出世界上第一套集散控制系統(tǒng)(DCS)以來,它經(jīng)歷了二十多年的發(fā)展,第三代產(chǎn)品已走向成熟,并以其高可靠性、高性能、分散控制、集中監(jiān)視、擴展靈活、組態(tài)方便等特點成為當前大型工業(yè)測控系統(tǒng)的主要潮流[1]。

目前國內(nèi)外已推出各種型號的DCS約100余種,但通常投資較大,許多中小型企業(yè)難以承受,因此研制低成本的DCS是符合國情的。作者等人研制開發(fā)的低成本DCS,已應用于無錫中亞化學有限公司年產(chǎn)2萬噸檸檬酸發(fā)酵車間的自動控制系統(tǒng)中,運行實踐證明,系統(tǒng)控制方法先進,可靠性高,提高了產(chǎn)品得率,節(jié)能降耗,取得了相當好的經(jīng)濟效益。

1 系統(tǒng)結(jié)構(gòu)設(shè)計

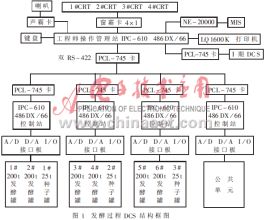

根據(jù)發(fā)酵車間規(guī)模及其對DCS的要求,整個系統(tǒng)由工程師站(含操作員站)和現(xiàn)場控制站二級微機組成,對全車間的6只200噸發(fā)酵罐、3只25噸種子罐以及公共單元進行全自動控制。其中工程師站采用IPC-610 486DX/66計算機,并配有窗霸卡多屏顯示、聲霸卡語音報警等多媒體技術(shù);現(xiàn)場控制站由4臺IPC 486DX/66工控機加上A/D、D/A、I/O板構(gòu)成, 采取以一控三的方式,3臺工業(yè)PC機分別控制兩個200噸發(fā)酵罐及一個25噸種子罐,另用一臺工業(yè)PC機負責公共單元數(shù)據(jù)的采集及控制,并留有擴充接口。每個罐可測控數(shù)據(jù)為溫度、罐壓、流量、PH、溶氧、攪拌電流、尾氣O2及CO2等。

DCS采用雙RS-422構(gòu)成主從式上、下位機通信網(wǎng)絡,實現(xiàn)操作員站對控制站控制參數(shù)的設(shè)定修改以及數(shù)據(jù)的采集、顯示及打印;并通過NE2000網(wǎng)卡與公司MIS系統(tǒng)聯(lián)網(wǎng),通過通信接口與Ⅰ期檸檬酸發(fā)酵DCS相連,實現(xiàn)數(shù)據(jù)共享。系統(tǒng)總體框圖如圖1所示。

2 組態(tài)軟件設(shè)計

為提高DCS的通用性、靈活性,縮短開發(fā)周期,便于維護和擴展,作者面向康拓、研華等公司生產(chǎn)的PC機、STD總線工控機及其系列接口板設(shè)計了DCS組態(tài)軟件。軟件采用Visual C++ 5.0編程,由系統(tǒng)組態(tài)、工況圖形組態(tài)、數(shù)據(jù)處理分析組態(tài)、通信組態(tài)四大模塊組成,具有系統(tǒng)生成、實時數(shù)據(jù)庫生成、歷史數(shù)據(jù)庫生成、圖形生成、控制回路生成、報表生成、事件追憶庫生成、數(shù)據(jù)庫下裝等功能。組態(tài)軟件支持各種信號或執(zhí)行器類型、各種輸出模式,提供了作者在生化過程控制實踐中摸索得到的多種實用控制和濾波算法供用戶選擇,并設(shè)計了用戶自定義接口,利用這些工具可生成各種適合于發(fā)酵過程的控制策略。

軟件提供的控制算法如下:①基本PID控制;②帶死區(qū)PID控制;③串級PID控制;④QUICK_PID控制;⑤模糊PID控制;⑥ Bang_Bang控制;⑦自調(diào)整控制;⑧跟蹤控制;⑨時間比例輸出控制;⑩前饋控制; 多變量解耦控制; 模糊控制; 專家控制; 離線優(yōu)化控制;用戶定義控制。

軟件提供的濾波方式如下:①最大平均濾波;②防脈沖干擾平均濾波;③低通數(shù)字濾波;④中位值濾波;⑤滑動算術(shù)平均濾波;⑥滑動加權(quán)平均濾波;⑦用戶定義濾波方式。

在組態(tài)過程中,軟件具有自動校正和修改功能。用戶在編輯過程中若對某個點進行修改,系統(tǒng)會自動對所有數(shù)據(jù)庫中的相關(guān)點進行相應的校正,使用相當方便。 組態(tài)軟件支持鼠標和鍵盤操作,人機界面美觀友善,實時幫助功能豐富,是設(shè)計低成本DCS的理想平臺。

3 系統(tǒng)功能設(shè)計

3.1 現(xiàn)場控制站功能設(shè)計

每臺現(xiàn)場控制站(下位機)由研華公司的IPC-610 486DX/66配上康拓公司的A/D、D/A、I/O卡及三臺三回路數(shù)顯手操器組成,可控制兩個發(fā)酵罐和一個種子罐。其功能如下:

(1)檢測各罐的溫度、罐壓、流量、溶氧、PH、攪拌電流、尾氣O2、CO2、泡沫等參數(shù),其中前四個參數(shù)為控制參數(shù);

(2)各種參數(shù)控制方式由用戶根據(jù)控制情況設(shè)定,各回路均具有越限報警功能;

(3)參數(shù)可在線設(shè)定和修改;

(4)具有在線自檢、自診斷功能;

(5)可實現(xiàn)手/自動無擾動切換,并可由上位機遠距離設(shè)定。

3.2 工程師(操作員)站功能設(shè)計

工程師站中裝有全套組態(tài)軟件,是技術(shù)人員生成控制系統(tǒng)時的人機界面,作為系統(tǒng)的管理站和程序員終端用來開發(fā)和下裝各種控制算法和數(shù)據(jù),實現(xiàn)對發(fā)酵過程的自動控制。

操作員站通過組態(tài),提供了實時數(shù)據(jù)通訊、系統(tǒng)狀態(tài)顯示、工況圖形顯示、歷史趨勢顯示、實時控制曲線顯示、控制參數(shù)修改、參數(shù)列表、報警管理、漢字報表打印、屏幕圖形拷貝、系統(tǒng)時鐘校正等功能。

同時,上位機通過NOVELL網(wǎng)將發(fā)酵過程的參數(shù)、發(fā)酵車間的實時數(shù)據(jù)和歷史數(shù)據(jù)發(fā)送到服務器,實現(xiàn)與管理系統(tǒng)的數(shù)據(jù)共享。負責生產(chǎn)技術(shù)的副總經(jīng)理及生產(chǎn)部可通過MIS系統(tǒng)取得數(shù)據(jù),用于指揮調(diào)度生產(chǎn)以及輔助決策查詢等功能。

該子系統(tǒng)具有如下功能:

(1)實時數(shù)據(jù)查詢、數(shù)據(jù)顯示、分析、打印功能;

(2)歷史數(shù)據(jù)的曲線分析、查詢及組態(tài)功能;

(3)發(fā)酵過程故障查找、報警信號存儲、分析功能;

(4)輔助決策和輔助生產(chǎn)調(diào)度的功能;

(5)數(shù)據(jù)共享功能。

4 系統(tǒng)控制算法及優(yōu)化

由于檸檬酸發(fā)酵是一個具有時變性、非線性、多輸入輸出和隨機性的復雜生化反應過程,因此在進行控制回路組態(tài)時,建立了帶模糊PID自整定的溫度、罐壓、流量控制回路,對溶氧采用了定罐壓下的串級PID模糊控制。

4.1 溫度控制

檸檬酸發(fā)酵是一個復雜的生化反應過程,發(fā)酵過程釋放熱量,因此溫度控制顯得尤為重要。考慮到以下兩點:(1)間接降溫的滯后時間較長,對象的時間常數(shù)大,易產(chǎn)生超調(diào);(2)發(fā)酵過程的不同階段產(chǎn)生熱量的速率不同,對象模型參數(shù)變化較大,而參數(shù)的辨識又較為困難,冷卻水流量與溫度關(guān)系無法精確測定,采用了基于自適應控制思想的自適應PID控制算法。具體做法是先根據(jù)發(fā)酵的不同階段,分段整定PID參數(shù),再將各段參數(shù)固化于控制站內(nèi)。這種方法雖然達不到最優(yōu),但實際效果是理想的。

4.2 壓力和流量控制

在工藝上,要求罐壓和流量穩(wěn)定且超調(diào)小,罐壓由進氣調(diào)節(jié)閥的升度控制,尾氣流量則由出氣調(diào)節(jié)閥的升度控制。但因兩個回路之間相互關(guān)聯(lián),采用常規(guī)PI控制時質(zhì)量較差、難于穩(wěn)定、易失控及振蕩、有較大的超調(diào),因此在這兩個控制回路中引入模糊控制概念,即將二者的相互影響適當量化,存入計算機內(nèi),實時控制時,先根據(jù)經(jīng)驗整定兩組PI參數(shù),注意將二者的頻域拉開,然后對系統(tǒng)的響應(即P、Q)進行監(jiān)測,根據(jù)預定的步驟和指標進行模糊推理,自動對PI參數(shù)超前修正。實施該控制方案后,基本上消除了壓力和流量回路的耦合,調(diào)節(jié)效果是理想的。

4.3 溶氧控制

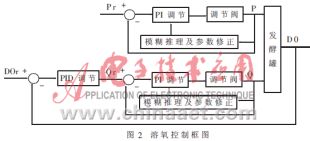

根據(jù)工藝要求,對溶氧回路進行八段定時控制。影響罐內(nèi)物料溶氧值的因素主要有四個,即細菌需氧量、通風量、罐壓及攪拌器轉(zhuǎn)速。其中發(fā)酵不同階段的細菌需氧量由實驗確定,是不可控因素,而攪拌器轉(zhuǎn)速是定值,因此可控因素為通風流量和罐壓。根據(jù)工藝條件要求,罐壓要盡可能穩(wěn)定,此時流量儀表誤差小,固溶氧控制采用圖2所示的定罐壓情況下的溶氧PID模糊控制,溶氧作為主控回路,將流量作為副控回路,達到了較好的控制效果[2]。

4.4 系統(tǒng)優(yōu)化

系統(tǒng)優(yōu)化分兩步進行,首先采用綜合SN信噪比正交試驗,優(yōu)化檸檬酸發(fā)酵工藝,實現(xiàn)優(yōu)化控制,使檸檬酸發(fā)酵轉(zhuǎn)化率從 86.8% 提高到 92.4%,糧耗從 1.819t糧/t發(fā)酵液降低到1.713t糧/t發(fā)酵液,發(fā)酵周期從71.92h/罐降到68h/罐,電耗從684kWh/t降低為627kWh/t;在此基礎(chǔ)上,又建立了發(fā)酵過程數(shù)學模型,并建立發(fā)酵過程的知識庫系統(tǒng),對發(fā)酵工藝進一步優(yōu)化,從而使產(chǎn)酸率從 11.8% 提高到 12.5%,糧耗從1.713t糧/t發(fā)酵液降低到1.668t糧/t發(fā)酵液,電耗從627kWh/t 降到 348 kWh/t,并節(jié)約了汽耗、人力,從而取得了年新增產(chǎn)值590.12萬元的年經(jīng)濟效益。在此基礎(chǔ)上還進行了基于專家知識的人工神經(jīng)網(wǎng)絡在檸檬酸發(fā)酵過程中應用的初步研究,利用多層感知機網(wǎng)絡(MLP)和直接最優(yōu)控制線確定最優(yōu)控制軌線(溶氧為主),用誤差反傳法(BP)學習過程神經(jīng)網(wǎng)絡參數(shù)和控制作用,以彌補現(xiàn)有優(yōu)化方法的不足。

該發(fā)酵過程DCS系統(tǒng)已通過部級鑒定,并在江西省鷹潭九鼎氨基酸有限公司的6個50噸發(fā)酵罐、2個試驗罐上推廣使用,產(chǎn)酸率從1.8%提高到2.5%,取得了顯著的經(jīng)濟效益。

由于該系統(tǒng)軟、硬件立足于國內(nèi),硬件信號統(tǒng)一,通用性好;系統(tǒng)投資成本低,價格45至50萬元人民幣,僅為具有相同功能的進口DCS系統(tǒng)的1/5至1/10,性能價格比大大優(yōu)于進口DCS系統(tǒng),適合中國國情,因此可以在發(fā)酵行業(yè),如檸檬酸、啤酒、氨基酸、味精、醫(yī)藥等行業(yè),以及輕工、化工等行業(yè)的中小型企業(yè)中推廣使用,取代進口,降低生產(chǎn)成本,加快中小型企業(yè)技術(shù)改造步伐,提高發(fā)酵水平和企業(yè)管理水平,取得更大的經(jīng)濟效益和社會效益。

參考文獻

1王常力,廖道文.集散型控制系統(tǒng)的設(shè)計及應用,北京:清華大學出版社,1993.6

2 須文波.一種模糊PID自整定調(diào)節(jié)器的設(shè)計.無錫輕工大學學報,1995;14(2)