摘 要:某減速機(jī)使用30多小時后,齒輪減速機(jī)軸發(fā)生彎曲,該軸在進(jìn)行冷校直時發(fā)生斷裂。通過對斷裂軸的斷口宏微觀分析、金相檢驗以及硬度測定,認(rèn)為該軸是在應(yīng)力集中條件下承受對稱旋轉(zhuǎn)彎曲載荷作用,產(chǎn)生早期疲勞斷裂。造成疲勞斷裂的原因是由于熱處理工藝不合理,致使材料力學(xué)性能未達(dá)到設(shè)計要求,導(dǎo)致軸的疲勞抗力降低,加之圓角加工較差,工作時產(chǎn)生應(yīng)力集中,加速了軸的疲勞斷裂。

關(guān)鍵詞:減速機(jī);軸;疲勞斷裂;退刀槽

某煤礦從國外購進(jìn)的減速機(jī),安裝使用30h余后,齒輪減速機(jī)軸發(fā)生彎曲,無法正常使用,在對彎曲的減速機(jī)軸進(jìn)行冷校直時,軸突然發(fā)生斷裂。

查閱減速機(jī)軸的有關(guān)技術(shù)資料,該軸采用17CrNiMo6鋼制造,軸整體經(jīng)調(diào)質(zhì)處理后,表面進(jìn)行中頻處理,使軸表面及退刀槽根部洛氏硬度達(dá)到59~62HRC。

1 理化檢驗

1.1 斷軸宏觀分析

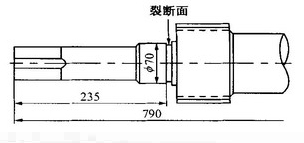

斷裂位于減速機(jī)軸表面退刀槽根部,見圖1。

圖1 軸斷裂位置(mm)

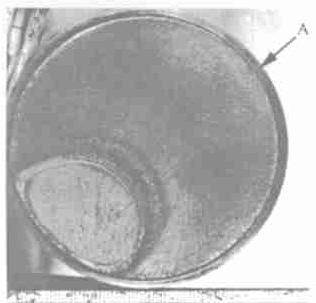

圖2 宏觀斷口形貌

宏觀斷口見圖2,斷口表面有較明顯的貝殼狀花樣,屬于典型的疲勞斷裂。斷口由疲勞裂源區(qū)、裂紋擴(kuò)展區(qū)和瞬間斷裂區(qū)三個區(qū)域組成。

仔細(xì)觀察斷口裂紋源區(qū),其表面較平坦,尺寸在距表面5mm范圍內(nèi)(圖2A處)。裂紋擴(kuò)展區(qū)貝紋線比較扁平。瞬間斷裂區(qū)在裂源的對面,呈橢圓形,斷口形貌為纖維狀,表明減速機(jī)軸主要受旋轉(zhuǎn)彎曲應(yīng)力。斷口瞬斷區(qū)域較小、較圓約占整個斷口面積的1/6,說明軸整體受力較小,屬典型的高周疲勞斷裂。由疲勞區(qū)及貝紋線的形態(tài)可知,疲勞裂紋擴(kuò)展過程中兩側(cè)較快,說明退刀槽根部有應(yīng)力集中現(xiàn)象。

1.2 斷口微觀分析

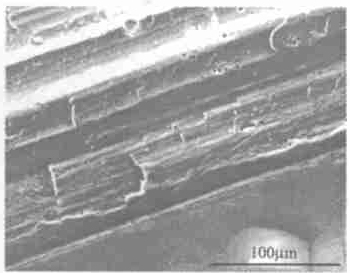

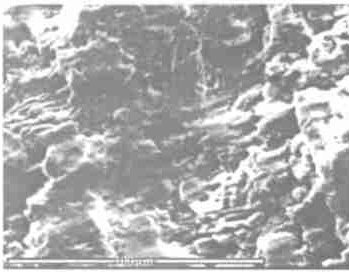

用AMRAY21000B型掃描電鏡觀察樣品斷口,斷裂起源于軸表面退刀槽根部,該處有機(jī)加工刀痕,見圖3 裂紋擴(kuò)展區(qū)可見疲勞條紋,見圖4 瞬斷區(qū)為細(xì)小韌窩。

圖3 斷裂源形貌

圖4 裂紋擴(kuò)展區(qū)疲勞條紋

1.3 化學(xué)成分分析

化學(xué)成分分析試樣取自斷口附近,分析結(jié)果(質(zhì)量分?jǐn)?shù))列于表1,化學(xué)成分符合技術(shù)要求。

表1 失效軸的化學(xué)成分

1.4 洛氏硬度檢測

在斷口附近取樣,將橫截面磨平,從邊緣向心部逐點(diǎn)進(jìn)行硬度測定,結(jié)果均在36~37HRC范圍內(nèi);沿軸的縱向表面測定硬度,結(jié)果在38~39HRC范圍內(nèi)。從硬度結(jié)果看出,軸的表面硬度與心部硬度相近,且均低于設(shè)計要求。

1.5 金相檢驗

在裂源附近取樣進(jìn)行金相分析,非金屬夾雜物為A2,B1,D1e(按GB10561-1989評定);晶粒度7.5級(按GB6394-1986評定);疲勞源區(qū)及表面與心部顯微組織均為回火索氏體。通過金相組織分析,認(rèn)為該軸是在調(diào)質(zhì)熱處理狀態(tài)下,未經(jīng)任何表面處理直接投入使用的。

2 分析與討論

(1)減速機(jī)軸縱向表面與軸橫端面的洛氏硬度檢測結(jié)果表明,失效軸硬度值在36~39HRC,遠(yuǎn)低于技術(shù)要求的59~62HRC,顯然與設(shè)計要求不符。

(2)該軸從表面至心部的組織為回火索氏體,說明該軸是在調(diào)質(zhì)熱處理狀態(tài)下使用的,這與所測得軸的洛氏硬度相吻合。軸的工作狀態(tài)要求其表面硬度較高、耐磨,心部硬度相對較低,韌性較好。通常情況,軸表面一般經(jīng)高頻或中頻處理后才使用[1],而失效軸的調(diào)質(zhì)使用狀態(tài)與理論要求的高頻或中頻表面處理使用狀態(tài)不相符,由于工藝上的不合理,造成軸的疲勞抗力降低。

(3)從減速機(jī)軸斷裂的位置看,疲勞起源于軸的退刀槽應(yīng)力集中處。從微觀斷口看,有明顯的三個區(qū)域即裂紋源區(qū)、擴(kuò)展區(qū)和瞬斷區(qū),屬典型的疲勞斷裂。斷口貝紋線比較扁平,裂紋擴(kuò)展前沿線兩側(cè)的裂紋擴(kuò)展速度較大,瞬斷區(qū)在裂紋源的對面,由此可見,失效軸主要受旋轉(zhuǎn)彎曲應(yīng)力。而從瞬斷區(qū)較小較圓看,失效軸整體受力較小[2]。根據(jù)上述斷口分析結(jié)果及斷裂形貌,認(rèn)為軸斷裂屬中等名義應(yīng)力集中條件的旋轉(zhuǎn)彎曲產(chǎn)生的疲勞斷裂。軸在承受旋轉(zhuǎn)彎曲應(yīng)力的作用下,由于軸的表面硬度較低,加上退刀槽應(yīng)力集中,使軸在正常工作應(yīng)力下在退刀槽處過早的產(chǎn)生疲勞裂紋,隨著循環(huán)載荷的作用,疲勞裂紋不斷向基體內(nèi)擴(kuò)展,致使軸的有效承載尺寸減少,并產(chǎn)生彎曲,當(dāng)進(jìn)行冷校直時,對軸的凸起方向施加一定向下的外力時,導(dǎo)致軸的斷裂。

3 結(jié)論

減速機(jī)軸斷裂是由于熱處理工藝不合理致使材料力學(xué)性能低于設(shè)計要求,以及退刀槽底部有應(yīng)力集中存在,造成軸的疲勞強(qiáng)度降低,產(chǎn)生疲勞裂紋和彎曲變形,在校直過程中發(fā)生斷裂。