開(kāi)關(guān)電源已普遍運(yùn)用在當(dāng)前的各類(lèi)電子設(shè)備上,其單位功率密度也在不斷地提高.高功率密度的定義從1991年的25w/in3、1994年36w/in3、1999年52w/in3、2001年96w/in3,目前已高達(dá)數(shù)百瓦每立方英寸.由于開(kāi)關(guān)電源中使用了大量的大功率半導(dǎo)體器件,如整流橋堆、大電流整流管、大功率三極管或場(chǎng)效應(yīng)管等器件。它們工作時(shí)會(huì)產(chǎn)生大量的熱量,如果不能把這些熱量及時(shí)地排出并使之處于一個(gè)合理的水平將會(huì)影響開(kāi)關(guān)電源的正常工作,嚴(yán)重時(shí)會(huì)損壞開(kāi)關(guān)電源.為提高開(kāi)關(guān)電源工作的可靠性,熱設(shè)計(jì)在開(kāi)關(guān)電源設(shè)計(jì)中是必不可少的重要一個(gè)環(huán)節(jié)。

1.熱設(shè)計(jì)中常用的幾種方法

為了將發(fā)熱器件的熱量盡快地發(fā)散出去,一般從以下幾個(gè)方面進(jìn)行考慮: 使用散熱器、冷卻風(fēng)扇、金屬pcb、散熱膏等.在實(shí)際設(shè)計(jì)中要針對(duì)客戶(hù)的要求及最佳費(fèi)/效比合理地將上述幾種方法綜合運(yùn)用到電源的設(shè)計(jì)中。

熱阻模型等效電路" src="http://files.chinaaet.com/images/20111121/66475289-0f7f-431d-b8c7-9e45868ad60b.jpg" style="width: 375px; height: 267px" />

2.半導(dǎo)體器件的散熱器設(shè)計(jì)

由于半導(dǎo)體器件所產(chǎn)生的熱量在開(kāi)關(guān)電源中占主導(dǎo)地位,其熱量主要來(lái)源于半導(dǎo)體器件的開(kāi)通、關(guān)斷及導(dǎo)通損耗.從電路拓?fù)浞绞缴蟻?lái)講,采用零開(kāi)關(guān)變換拓?fù)浞绞疆a(chǎn)生諧振使電路中的電壓或電流在過(guò)零時(shí)開(kāi)通或關(guān)斷可最大限度地減少開(kāi)關(guān)損耗但也無(wú)法徹底消除開(kāi)關(guān)管的損耗故利用散熱器是常用及主要的方法.

2.1 散熱器的熱阻模型

由于散熱器是開(kāi)關(guān)電源的重要部件,它的散熱效率高與低關(guān)系到開(kāi)關(guān)電源的工作性能.散熱器通常采用銅或鋁,雖然銅的熱導(dǎo)率比鋁高2倍但其價(jià)格比鋁高得多,故目前采用鋁材料的情況較為普遍.通常來(lái)講,散熱器的表面積越大散熱效果越好.散熱器的熱阻模型及等效電路如上圖所示

半導(dǎo)體結(jié)溫公式如下式如示:

pcmax(ta)= (tjmax-ta)/θj-a (w) -----------------------(1)

pcmax(tc)= (tjmax-tc)/θj-c (w) -----------------------(2)

pc: 功率管工作時(shí)損耗

pc(max): 功率管的額定最大損耗

tj: 功率管節(jié)溫

tjmax: 功率管最大容許節(jié)溫

ta: 環(huán)境溫度

tc: 預(yù)定的工作環(huán)境溫度

θs : 絕緣墊熱阻抗

θc : 接觸熱阻抗(半導(dǎo)體和散熱器的接觸部分)

θf : 散熱器的熱阻抗(散熱器與空氣)

θi : 內(nèi)部熱阻抗(pn結(jié)接合部與外殼封裝)

θb : 外部熱阻抗(外殼封裝與空氣)

根據(jù)圖2熱阻等效回路, 全熱阻可寫(xiě)為:

θj-a=θi+[θb *(θs +θc+θf)]/( θb +θs +θc+θf) ----------------(3)

又因?yàn)?theta;b比θs +θc+θf大很多,故可近似為

θj-a=θi+θs +θc+θf ---------------------(4)

①pn結(jié)與外部封裝間的熱阻抗(又叫內(nèi)部熱阻抗) θi是由半導(dǎo)體pn結(jié)構(gòu)造、所用材料、外部封裝內(nèi)的填充物直接相關(guān).每種半導(dǎo)體都有自身固有的熱阻抗.

②接觸熱阻抗θc是由半導(dǎo)體、封裝形式和散熱器的接觸面狀態(tài)所決定.接觸面的平坦度、粗糙度、接觸面積、安裝方式都會(huì)對(duì)它產(chǎn)生影響。當(dāng)接觸面不平整、不光滑或接觸面緊固力不足時(shí)就會(huì)增大接觸熱阻抗θc。在半導(dǎo)體和散熱器之間涂上硅油可以增大接觸面積,排除接觸面之間的空氣而硅油本身又有良好的導(dǎo)熱性,可以大大降低接觸熱阻抗θc。

當(dāng)前有一種新型的相變材料,專(zhuān)門(mén)設(shè)計(jì)用采取代硅油作為傳熱介面,在65℃(相變溫度)時(shí)從固體變?yōu)榱黧w,從而確保界面的完全潤(rùn)濕,該材料的觸變特性避免其流到介面外。其傳熱效果與硅油相當(dāng),但沒(méi)有硅油帶來(lái)的污垢,環(huán)境污染和難于操作等缺點(diǎn)。用于不需要電氣絕緣的場(chǎng)合。典型應(yīng)用包括cpu散熱片,功率轉(zhuǎn)換模塊或者其它任何簧片固定的硅油應(yīng)用場(chǎng)合,它可涂布在鋁質(zhì)基材的兩面,可單面附膠,雙面附膠或不附膠。

③絕緣墊熱阻抗θs

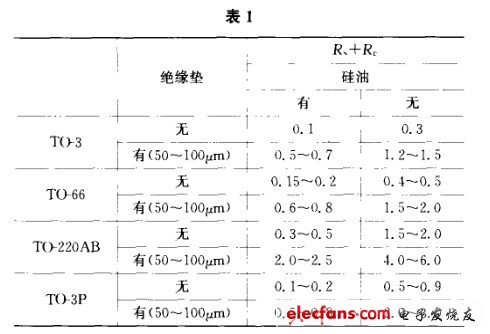

絕緣墊是用于半導(dǎo)體器件和散熱器之間的絕緣.絕緣墊的熱阻抗θs取決于絕緣材料的材質(zhì)、厚度、面積。下表中列出幾種常用半導(dǎo)體封裝形式的θs+θc

④散熱器熱阻抗θf

④散熱器熱阻抗θf

散熱器熱阻抗θf與散熱器的表面積、表面處理方式、散熱器表面空氣的風(fēng)速、散熱器與周?chē)臏囟炔钣嘘P(guān)。因此一般都會(huì)設(shè)法增強(qiáng)散熱器的散熱效果,主要的方法有增加散熱器的表面積、設(shè)計(jì)合理的散熱風(fēng)道、增強(qiáng)散熱器表面的風(fēng)速。散熱器的散熱面積設(shè)計(jì)值如下圖所示:

但如果過(guò)于追求散熱器的表面積而使散熱器的叉指過(guò)于密集則會(huì)影響到空氣的對(duì)流,熱空氣不易于流動(dòng)也會(huì)降低散熱效果。自然風(fēng)冷時(shí)散熱器的叉指間距應(yīng)適當(dāng)增大,選擇強(qiáng)制風(fēng)冷則可適當(dāng)減小叉指間距。如上圖所示:

⑤散熱器表面積計(jì)算

s=0.86w/(δt*α) (m2)

δt: 散熱器溫度與周?chē)h(huán)境溫度(ta)的差(℃)

α: 熱傳導(dǎo)系數(shù),是由空氣的物理性質(zhì)及空氣流速?zèng)Q定。α由下式?jīng)Q定。

α=nu*λ/l ()

λ:熱電導(dǎo)率(kcal/m2h)空氣物理性質(zhì)

l:散熱器高度(m)

nu:空氣流速系數(shù)。由下式?jīng)Q定。

nu=0.664*√[(vl)/v’]*3√pr

v:動(dòng)粘性系數(shù)(m2/sec),空氣物理性質(zhì)。

v’:散熱器表面的空氣流速(m/sec)

pr: 系數(shù),見(jiàn)下表

2.2 散熱設(shè)計(jì)舉例

[例] 2scs5197在電路中消耗的功率為pdc=15w,工作環(huán)境溫度ta=60℃,求在正常工作時(shí)散熱器的面積應(yīng)是多少?

解: 查2scs5197的產(chǎn)品目錄得知:pcmax=80w(tc=25℃),tjmax=150℃且該功率管使用了絕緣墊和硅油. θs+θc=0.8℃/w

從(2)式可得

θi=θj-c=(tjmax-tc)/pcmax-=(150-25)/80≒1.6℃/w

從(1)式可得

θj-a=(tjmax-ta)/pdc=(150-60)/15=6℃/w

從(4)式可得

θf=θj-a-(θi+θc+θs) ≒6-(1.6+0.8)=3.6℃/w

根據(jù)上述計(jì)算散熱器的熱阻抗須選用3.6℃/w以下的散熱器.從散熱器散熱面積設(shè)計(jì)圖中可以查到:使用2mm厚的鋁材至少需要200cm2,因此需選用140*140*2mm以上的鋁散熱器.

注:在實(shí)際運(yùn)用中,tjmax必須降額使用,以80%額定節(jié)溫來(lái)代替tjmax確保功率管的可靠工作。

3、自然風(fēng)冷與強(qiáng)制風(fēng)冷

在開(kāi)關(guān)電源的實(shí)際設(shè)計(jì)過(guò)程中,通常采用自然風(fēng)冷與風(fēng)扇強(qiáng)制風(fēng)冷二種形式。自然風(fēng)冷的散熱片安裝時(shí)應(yīng)使散熱片的葉片豎直向上放置,若有可能則可在pcb上散熱片安裝位置的周?chē)@幾個(gè)通氣孔便于空氣的對(duì)流。

強(qiáng)制風(fēng)冷是利用風(fēng)扇強(qiáng)制空氣對(duì)流,所以在風(fēng)道的設(shè)計(jì)上同樣應(yīng)使散熱片的葉片軸向與風(fēng)扇的抽氣方向一致,為了有良好的通風(fēng)效果越是散熱量大的器件越應(yīng)靠近排氣風(fēng)扇,在有排氣風(fēng)扇的情況下,散熱片的熱阻如下表所示:

4、金屬pcb

隨著開(kāi)關(guān)電源的小型化,表面貼片元件廣泛地運(yùn)用到實(shí)際產(chǎn)品中,這時(shí)散熱片難于安裝到功率器件上。當(dāng)前克服該問(wèn)題主要采取金屬pcb作為功率器件的載體,主要有鋁基覆銅板、鐵基覆銅板,金屬pcb的散熱性遠(yuǎn)好于傳統(tǒng)的pcb且可以貼裝smd元件。另有一種銅芯pcb,基板的中間層是銅板絕緣層采用高導(dǎo)熱的環(huán)氧玻纖布粘結(jié)片或高導(dǎo)熱的環(huán)氧樹(shù)脂,它是可以雙面貼裝smd元件,大功率smd元件可以將smd自身的散熱片直接焊接在金屬pcb上,利用金屬pcb中的金屬板來(lái)散熱。

5、發(fā)熱元件的布局

開(kāi)關(guān)電源中主要發(fā)熱元件有大功率半導(dǎo)體及其散熱器,功率變換變壓器,大功率電阻。發(fā)熱元件的布局的基本要求是按發(fā)熱程度的大小,由小到大排列,發(fā)熱量越小的器件越要排在開(kāi)關(guān)電源風(fēng)道風(fēng)向的上風(fēng)處,發(fā)熱量越大的器件要越靠近排氣風(fēng)扇。

為了提高生產(chǎn)效率,經(jīng)常將多個(gè)功率器件固定在同一個(gè)大散熱器上,這時(shí)應(yīng)盡量使散熱片靠近pcb的邊緣放置。但與開(kāi)關(guān)電源的外殼或其它部件至少應(yīng)留有1cm以上的距離。若在一塊電路板中有幾塊大的散熱器則它們之間應(yīng)平行且與風(fēng)道的風(fēng)向平行。在垂直方向上則發(fā)熱小的器件排在最低層而發(fā)熱大的器件排在較高處。

發(fā)熱器件在pcb的布局上同時(shí)應(yīng)盡可能遠(yuǎn)離對(duì)溫度敏感的元器件,如電解電容等。

6、結(jié)語(yǔ)

開(kāi)關(guān)電源的熱設(shè)計(jì)應(yīng)充分考慮產(chǎn)品所處的工 作環(huán)境及實(shí)際的工作狀態(tài)并將上述幾種方法綜合運(yùn)用才能設(shè)計(jì)出既經(jīng)濟(jì)又能充分保證半導(dǎo)體散熱的開(kāi)關(guān)電源產(chǎn)品。