隨著全球經(jīng)濟(jì)發(fā)展和環(huán)保意識(shí)的提高,對(duì)耗電及環(huán)境污染極大的鋁行業(yè)提出了更高的要求.為提高鋁電解的技術(shù)指標(biāo)、降低能耗,改善鋁電解煙氣中氟對(duì)環(huán)境的污染,最終達(dá)到經(jīng)濟(jì)效益增長(zhǎng)的目的,應(yīng)運(yùn)產(chǎn)生了預(yù)焙陽(yáng)極電解技術(shù),該技術(shù)使電解槽具備了向大型化發(fā)展的條件.而預(yù)焙陽(yáng)極生產(chǎn)是該技術(shù)中基礎(chǔ)環(huán)節(jié),預(yù)焙陽(yáng)極生產(chǎn)工藝、生產(chǎn)裝備和制品質(zhì)量,直接決定著電解鋁的質(zhì)量、成本和效益。

作為預(yù)焙陽(yáng)極生產(chǎn)焙燒工序中的關(guān)鍵設(shè)備,不僅投資約占陽(yáng)極總投資的30%,而且也是影響產(chǎn)品質(zhì)量、能耗和環(huán)境的重要環(huán)節(jié).隨著科學(xué)技術(shù)發(fā)展焙燒爐建造的材料及技術(shù)日趨成熟,我國(guó)目前已完全能建造性能良好的焙燒爐E2J.

但是,目前世界上還沒有成熟的焙燒爐控制系統(tǒng),最先進(jìn)的技術(shù)是法國(guó)A.P公司的陽(yáng)極焙燒控制系統(tǒng).我國(guó)大型鋁廠的陽(yáng)極焙燒爐一般采用敞開式焙燒爐,基本上仍處于日輕焙燒爐的技術(shù)水平上,能耗高,生產(chǎn)能力低下、爐溫控制精度偏低、煙氣排量大。在國(guó)家有關(guān)“走新型工業(yè)化道路的方向,以信息化帶動(dòng)工業(yè)化,以工業(yè)化促進(jìn)信息化,增強(qiáng)自主創(chuàng)新能力”的要求下,鋁行業(yè)各企業(yè)積極開展陽(yáng)極炭素焙燒技術(shù)改造工作.

1 陽(yáng)極炭素焙燒系統(tǒng)

1.1陽(yáng)極炭素焙燒系統(tǒng)構(gòu)成及其功能

陽(yáng)極炭素焙燒系統(tǒng)主要由生塊編組系統(tǒng)、重油系統(tǒng)、窯爐焙燒系統(tǒng)、熟塊解組系統(tǒng)及煙氣凈化系統(tǒng)構(gòu)成.生塊編組系統(tǒng)是將成型車間制造且已壓制成型的陽(yáng)極生炭塊通過(guò)鏈?zhǔn)捷斔蜋C(jī)、輥式輸送機(jī)輸送至編組站進(jìn)行編組,編成正反(炭碗)相間的組,供天車裝爐;重油系統(tǒng)是將油庫(kù)或油車中重油輸送到重油儲(chǔ)罐,并對(duì)重油儲(chǔ)罐進(jìn)行保溫、壓力及液位控制,再將任意一個(gè)重油儲(chǔ)罐中重油通過(guò)重油泵以一定壓力和流量注入焙燒車間重油運(yùn)輸管道,輸送到焙燒爐面出油 口, 供燃燒架系統(tǒng)使用; 窯爐焙燒系統(tǒng)包括燃燒架系統(tǒng)及排煙架系統(tǒng) 2部分 , 燃燒架系統(tǒng)是將重油系統(tǒng)送來(lái)的重油, 經(jīng)過(guò)增壓泵提高重油壓力, 并通過(guò)電加熱器及 電拌熱裝置保持重油溫度在一定范圍之內(nèi), 再將增壓后重油送人燃燒架的燃燒器, 按升溫曲線要求通過(guò)控制器控制電磁脈沖閥噴射頻率將重油噴人爐室 , 經(jīng)過(guò)燃燒使 陽(yáng)極炭塊按預(yù)定溫升 曲線升溫, 以使生塊中粘結(jié)用瀝青及其成分滲出, 炭塊中伴隨著發(fā)生相應(yīng)物理化學(xué)反應(yīng) , 使炭塊 的性能達(dá)到 電解 陽(yáng)極要求. 排煙架系統(tǒng)是通過(guò)利用燃燒后煙氣余熱使生塊按預(yù)定升溫曲線預(yù)熱, 使生塊在規(guī)定時(shí)問(wèn)內(nèi)達(dá)到焙燒初始溫度, 并控制煙氣的壓力及電動(dòng)閥開度使重油能充分燃燒 ; 熟塊 解組 系統(tǒng)是將 已完成規(guī)定時(shí)間焙燒的陽(yáng)極熟炭塊通過(guò)鏈?zhǔn)捷斔蜋C(jī)輸送 至解組站進(jìn)行解組 , 再通過(guò)輥式輸送機(jī)運(yùn)送 至成品庫(kù) ; 煙氣凈化系統(tǒng)將焙燒 爐產(chǎn)生燃燒后煙氣經(jīng)過(guò)地下環(huán)形煙道送入煙氣凈化裝置處理以達(dá)到環(huán)保要求. 有關(guān)陽(yáng)極焙燒生產(chǎn)設(shè)備及技術(shù)要求的詳細(xì)介紹見文獻(xiàn)[ 4 ] .

1.2陽(yáng)極炭素焙燒DCS系統(tǒng)

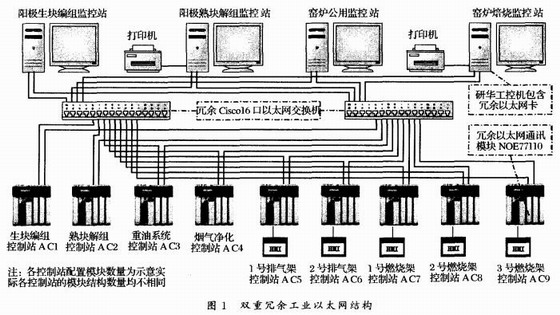

由于整個(gè)焙燒系統(tǒng)生產(chǎn)及控制設(shè)備分散在不同地點(diǎn),且工藝復(fù)雜、控制要求高、控制難度大,因此在現(xiàn)場(chǎng)控制層,將各子系統(tǒng)歸人不同的控制站,采用PIC及HMI實(shí)現(xiàn)分散控制和監(jiān)視,以達(dá)到工藝和控制要求及保證可靠性;在監(jiān)控層則應(yīng)根據(jù)各子系統(tǒng)功能及其重要性合理配置監(jiān)控計(jì)算機(jī)及輔助設(shè)備,以實(shí)現(xiàn)各控制站之間的監(jiān)控及協(xié)調(diào)工作,最終實(shí)現(xiàn)基于PLC的DCS控制方案.據(jù)上述原則,現(xiàn)場(chǎng)控制站分為9個(gè),即生塊編組控制站(AC1)、熟塊解組控制站(AC2)、重油系統(tǒng)控制站(AC3)、煙氣凈化控制站(AC4)、1號(hào)排氣架控制站(AC5)、2號(hào)排氣架控制站(AC6)、I號(hào)燃燒架控制站(ACT)、2號(hào)燃燒架控制站(AC8)及3號(hào)燃燒架控制站(AC9),其中1號(hào)排氣架控制站(AC5)與2號(hào)排氣架控制站(AC6)為“一用一備”.監(jiān)控站為4個(gè),分別是陽(yáng)極生塊編組監(jiān)控站、陽(yáng)極熟塊解組監(jiān)控站、窯爐公用監(jiān)控站及窯爐焙燒監(jiān)控站.

為保證控制方案的可靠實(shí)現(xiàn),采用了功能完善、安全可靠的硬件及軟件體系.以TE系列電氣元件結(jié)合配電綜合自動(dòng)化技術(shù)實(shí)現(xiàn)系統(tǒng)可靠的供配電;以SchneiderQuantum系列PIC、Magelis系列HMI、研華工控機(jī)及配套監(jiān)控軟件實(shí)現(xiàn)現(xiàn)場(chǎng)控制站及監(jiān)控站;以國(guó)際著名公司的常規(guī)儀表設(shè)備實(shí)現(xiàn)信號(hào)的精確檢測(cè).為了實(shí)現(xiàn)4個(gè)監(jiān)控站與9個(gè)現(xiàn)場(chǎng)控制站之間的數(shù)據(jù)通訊,以及與企業(yè)Intranet之間的生產(chǎn)數(shù)據(jù)交互,尚需構(gòu)建通訊系統(tǒng).由于陽(yáng)極炭素焙燒系統(tǒng)為正常情況下24h連續(xù)工作,控制中需要多個(gè)控制站之間數(shù)據(jù)交換,因此必須保證控制系統(tǒng)之間有快速可靠的通訊方式,同時(shí)要考慮與企業(yè)Intranet網(wǎng)絡(luò)兼容及易于實(shí)現(xiàn)、擴(kuò)展等因素,因此在通訊系統(tǒng)中決定采用1OM/1OOM自適應(yīng)雙重冗余工業(yè)現(xiàn)場(chǎng)以太網(wǎng)絡(luò)技術(shù).

2 雙重冗余工業(yè)以太網(wǎng)技術(shù)應(yīng)用

2.1工業(yè)以太網(wǎng)技術(shù)

工業(yè)以太網(wǎng)技術(shù)是成熟以太網(wǎng)技術(shù)在控制網(wǎng)絡(luò)延伸的產(chǎn)物,同時(shí)也是控制技術(shù)對(duì)現(xiàn)場(chǎng)設(shè)備通信性能要求提高的必然結(jié)果[5].近年來(lái),隨著現(xiàn)場(chǎng)總線應(yīng)用領(lǐng)域的擴(kuò)展和建立企業(yè)信息系統(tǒng)的需求,加之以太網(wǎng)技術(shù)的具有標(biāo)準(zhǔn)開放、結(jié)構(gòu)簡(jiǎn)單、技術(shù)更新速度快及網(wǎng)絡(luò)可平滑升級(jí)等優(yōu)點(diǎn),工業(yè)以太網(wǎng)在現(xiàn)場(chǎng)總線中迅速崛起并不斷發(fā)展.眾多的組織和廠商在解決普通以太網(wǎng)技術(shù)應(yīng)用到工業(yè)環(huán)境下控制網(wǎng)絡(luò)的過(guò)程中,根據(jù)其技術(shù)特點(diǎn)和歷史原因出現(xiàn)了多種工業(yè)以太網(wǎng)技術(shù).目前主流的工業(yè)以太網(wǎng)有:①由Modbus~I(xiàn)DA/施耐德電氣(SchneiderElectric)公司提出的Modbus/TCP;②由控制網(wǎng)國(guó)際組織CI(ControlNetInternational,CI)和開放式設(shè)備網(wǎng)供貨商協(xié)會(huì)ODVA(OpenDeviceNetVendorsAsso—ciation,ODVA)/羅克韋爾自動(dòng)化(RockwellAuto—marion)公司提出的EtherNet/IP;③由Profibus用戶組織PN0(ProfibusNutzerOrganization,PNO)/西門子(Siemens)公司提出的Profinet;④由現(xiàn)場(chǎng)總線基金會(huì)FF(Field—busFoundation)提出的HSE.Modbus/TCP是Modbus的延伸,基于以太網(wǎng)和標(biāo)準(zhǔn)TCP/IP協(xié)議,并將Modbus協(xié)議直接應(yīng)用到第4層,實(shí)時(shí)擴(kuò)展采用了在UDP上的實(shí)時(shí)發(fā)布者預(yù)訂者RTPS(Real—timePublisherSubscriber,RTPS),構(gòu)成一個(gè)結(jié)構(gòu)簡(jiǎn)單的、開放和廣泛應(yīng)用的傳輸協(xié)議.采用星型拓?fù)浣Y(jié)構(gòu),支持10Mb/s、100Mb/s和1000Mb/s設(shè)備,可構(gòu)成幾乎無(wú)限規(guī)模的網(wǎng)絡(luò).正是由于Modbus/TCP的這些特點(diǎn),使得其在工業(yè)現(xiàn)場(chǎng)的應(yīng)用越來(lái)越廣泛.有關(guān)其余幾種以太網(wǎng)技術(shù)詳細(xì)介紹見文獻(xiàn)[6].

2.2工業(yè)以太網(wǎng)冗余技術(shù)

由于惡劣的工業(yè)環(huán)境,使得工業(yè)控制網(wǎng)絡(luò)比商用網(wǎng)絡(luò)提出了更高的可靠性要求,導(dǎo)致工業(yè)以太網(wǎng)的冗余技術(shù)應(yīng)運(yùn)而生.工業(yè)自動(dòng)化中的以太網(wǎng)冗余技術(shù)包括:電源冗余、介質(zhì)冗余、網(wǎng)絡(luò)節(jié)點(diǎn)冗余、網(wǎng)絡(luò)冗余及系統(tǒng)冗余等內(nèi)容.

控制系統(tǒng)的基本冗余要求就是通信網(wǎng)絡(luò)每一部分在出現(xiàn)電源故障后都能夠連接到后備電源上,一旦停電,后備電源就開始接替供電,并且通過(guò)E—mail或者繼電器輸出向管理人員發(fā)送電源故障警報(bào).介質(zhì)冗余可以在部分網(wǎng)絡(luò)不可用時(shí)構(gòu)成一條備用路徑,常用方法是使用雙星型拓?fù)錁?gòu)建即時(shí)可用的自動(dòng)化系統(tǒng)網(wǎng)絡(luò).

網(wǎng)絡(luò)節(jié)點(diǎn)冗余是使與設(shè)備連接的交換機(jī)必須要構(gòu)建雙網(wǎng)絡(luò)節(jié)點(diǎn),2個(gè)網(wǎng)絡(luò)節(jié)點(diǎn)都必須連接到雙引導(dǎo)的控制器上.當(dāng)災(zāi)難發(fā)生的時(shí)候,為保證系統(tǒng)正常運(yùn)行,控制器確保與終端連接,2個(gè)以太網(wǎng)界面均應(yīng)連接到2個(gè)冗余交換機(jī)上,并選擇較穩(wěn)定的一條作為主路徑.網(wǎng)絡(luò)冗余即架構(gòu)一個(gè)所有設(shè)備都有冗余功能的網(wǎng)絡(luò).一個(gè)完全的冗余系統(tǒng)包含:冗余交換機(jī)、冗余通信端口和一對(duì)冗余設(shè)備.所有的以太網(wǎng)設(shè)備和工作站都必須要連接到2個(gè)獨(dú)立的網(wǎng)絡(luò)環(huán)路中去.完全系統(tǒng)冗余可以形成一個(gè)數(shù)據(jù)流失最少、具備快速冗余時(shí)間的可靠網(wǎng)絡(luò).

2.3雙重冗余工業(yè)以太網(wǎng)在陽(yáng)極焙燒DCS中實(shí)現(xiàn)

為構(gòu)建10M/100M自適應(yīng)雙重冗余工業(yè)現(xiàn)場(chǎng)以太通訊網(wǎng)絡(luò),必須選擇匹配的網(wǎng)絡(luò)類型并進(jìn)行合理的冗余配置.

首先,選擇工業(yè)以太網(wǎng)類型必須考慮與已有的控制平臺(tái)匹配及各類網(wǎng)絡(luò)的特點(diǎn).由于控制平臺(tái)采用SchneiderQuantum系列PLC,且Quantum系列PLC具有基于Modbus/TCP協(xié)議的工業(yè)以太網(wǎng)通訊模塊NOE77l1O,同時(shí)Modbus/TCP工業(yè)以太網(wǎng)由于具有簡(jiǎn)單、高效的特點(diǎn),并且在考慮初始投資和充分利用現(xiàn)有資源上有明顯優(yōu)勢(shì).因此,系統(tǒng)中采用NOE771lO以太網(wǎng)模塊實(shí)現(xiàn)基于Modbus/TCP協(xié)議的10M/100M自適應(yīng)工業(yè)以太網(wǎng).

其次,為保證通訊網(wǎng)絡(luò)的可靠性,根據(jù)現(xiàn)場(chǎng)的實(shí)際情況對(duì)控制網(wǎng)絡(luò)設(shè)備要進(jìn)行合理的冗余.①電源可靠性:為保證網(wǎng)絡(luò)設(shè)備的電源能正常,因此所有的PLC控制器、監(jiān)控計(jì)算機(jī)及交換機(jī)的電源均采由UPS供電.②設(shè)備冗余:在每個(gè)控制站PLC中均配置2塊10M/100M自適應(yīng)NOE77110以太網(wǎng)模塊,在交換設(shè)備中配置2臺(tái)Ciscol6口交換機(jī),在每一臺(tái)監(jiān)控計(jì)算機(jī)中均配置2塊3Corn以太網(wǎng)卡.由于已經(jīng)進(jìn)行了網(wǎng)絡(luò)設(shè)備的冗余,使得每個(gè)設(shè)備間的通訊均存在冗余通路,從而對(duì)每一個(gè)設(shè)備的通訊介質(zhì)不需再進(jìn)行冗余配備.通過(guò)上述冗余技術(shù)最終實(shí)現(xiàn)了基于Modbus/TCP協(xié)議的雙重冗余星型10M/100M自適應(yīng)工業(yè)以太網(wǎng).系統(tǒng)的結(jié)構(gòu)圖如圖1所示.

從圖1可以看出,通訊系統(tǒng)的可靠性通過(guò)冗余技術(shù)得以保證,若系統(tǒng)其中一個(gè)通訊通道中設(shè)備出現(xiàn)任何的故障,可以通過(guò)軟件切換至另一個(gè)通訊通道;若2個(gè)通訊通道均有設(shè)備出現(xiàn)故障,則只需要通過(guò)手工合理調(diào)整通訊介質(zhì)的接插位置即可恢復(fù)通訊.通訊系統(tǒng)的快速性通過(guò)網(wǎng)絡(luò)硬件設(shè)備及通訊協(xié)議得以保證.

通過(guò)現(xiàn)場(chǎng)實(shí)際運(yùn)行,基于Modbus/TCP協(xié)議雙重冗余的星型10M/100M自適應(yīng)工業(yè)以太通訊網(wǎng)絡(luò)為陽(yáng)極炭素焙燒控制系統(tǒng)提供了可靠的通訊平臺(tái).此外,該網(wǎng)絡(luò)還具備其他可擴(kuò)展的功能:①通過(guò)NOE77110以太網(wǎng)模塊中內(nèi)置的HttpServer服務(wù)功能,能實(shí)現(xiàn)遠(yuǎn)程的故障診斷和修復(fù)功能,實(shí)現(xiàn)了真正意義上的“透明工廠”.②提供了通用的通訊平臺(tái),為將來(lái)系統(tǒng)的擴(kuò)展提供了便利條件,例如,在后續(xù)的成型車間技術(shù)改造時(shí),只要添加以太網(wǎng)通訊模塊即可實(shí)現(xiàn)整個(gè)焙燒工段所有數(shù)據(jù)共享.③通過(guò)引入以太網(wǎng)技術(shù),為企業(yè)實(shí)現(xiàn)CIMS或ERP技術(shù)提供了設(shè)備層的所有數(shù)據(jù),避免了“自動(dòng)化”孤島,能與企業(yè)的MIS系統(tǒng)實(shí)現(xiàn)無(wú)縫連接.

3 結(jié)語(yǔ)

近幾年工業(yè)以太網(wǎng)技術(shù)有了長(zhǎng)足進(jìn)步,采用星型連接代替總線型、使用以太網(wǎng)交換技術(shù)、全雙工通訊技術(shù)及虛擬局域網(wǎng)技術(shù)等措施,使得以太網(wǎng)通信的實(shí)時(shí)性及確定性得以保證;從物理層及協(xié)議等方面完善以太網(wǎng)絡(luò),達(dá)到了工業(yè)要求的高可靠性;通過(guò)引入網(wǎng)關(guān)和防火墻技術(shù)保證以太網(wǎng)絡(luò)的信息安全性,并通過(guò)引入常見的隔爆防爆技術(shù)保證以太網(wǎng)絡(luò)的生產(chǎn)安全性嗍;通過(guò)國(guó)際組織及各公司的共同合作,加強(qiáng)各類以太網(wǎng)絡(luò)的互操作性,推動(dòng)網(wǎng)絡(luò)體系的標(biāo)準(zhǔn)化.

總之,隨著工業(yè)以太網(wǎng)技術(shù)的成熟和統(tǒng)一,工業(yè)以太網(wǎng)技術(shù)應(yīng)用將會(huì)越來(lái)越廣泛為自動(dòng)化技術(shù)的實(shí)現(xiàn)提供更為強(qiáng)大的可靠的保證,將在國(guó)家“以信息化帶動(dòng)工業(yè)化”的進(jìn)程中發(fā)揮越來(lái)越重要作用.

參考文獻(xiàn):

[1]崔東生.我國(guó)鋁用炭素的發(fā)展方向及提高其質(zhì)量的措施[J].礦業(yè)研究與開發(fā),2003,23(S1):56—59.

[2]孫毅,崔東生,徐英第.我國(guó)鋁用炭素發(fā)展方向與措施[J].輕金屬,2003,23(7):45—48.

[3]王曉斌.焙燒爐溫度自動(dòng)控制系統(tǒng)[J].炭素技術(shù),1997,16(6):34—37.

[4]劉潔.陽(yáng)極焙燒技術(shù)的新工藝及裝備口].輕金屬,2003,23(1):47—51.

[5]陽(yáng)憲惠.工業(yè)數(shù)據(jù)通信與控制網(wǎng)絡(luò)[M].北京:清華大學(xué)出版社,2003.

[6]佟為明,劉勇,趙志衡.幾種主流工業(yè)以太網(wǎng)[J].低壓電器,2005。260(6):41—43.

http://www.chuandong.com/publish/tech/thesis/2009/4/thesis_0_43_6928.html