1 引言

我國的電動(dòng)機(jī)用電量約占全國發(fā)電量的60%~70%,風(fēng)機(jī)、水泵設(shè)備年耗電量約占全國電力消耗的1/3,造成這種狀況的主要原因是:風(fēng)機(jī)、水泵等設(shè)備傳統(tǒng)的調(diào)節(jié)方法是通過調(diào)節(jié)入口或出口的擋板、閥門開度來調(diào)節(jié)給風(fēng)量和給水量,其輸出功率大量地消耗在擋板、閥門的截流過程中。由于風(fēng)機(jī)、水泵類大多為平方轉(zhuǎn)矩負(fù)載,軸功率與轉(zhuǎn)速成立方關(guān)系,所以當(dāng)風(fēng)機(jī)、水泵轉(zhuǎn)速下降時(shí),消耗的功率也大大下降,因此節(jié)能潛力非常大,最有效的節(jié)能措施就是采用變頻調(diào)速器來調(diào)節(jié)流量、風(fēng)量,應(yīng)用變頻器節(jié)電率一般為20%~50%,而且通常在設(shè)計(jì)中,用戶水泵電機(jī)設(shè)計(jì)的容量比實(shí)際需要高出很多,存在“大馬拉小車”的現(xiàn)象,效率低下,造成電能的大量浪費(fèi)。因此推廣交流變頻調(diào)速裝置效益顯著。

2 改造前引風(fēng)機(jī)運(yùn)行能耗分析

某熱電廠為2臺(tái)410t/h循環(huán)流化床(cfb)鍋爐,總裝機(jī)容量為100mw汽輪發(fā)電機(jī)組,主要向某大型化工廠提供熱電供應(yīng),供電標(biāo)煤耗為360g/kw·h,高于行業(yè)平均水平。2臺(tái)cfb鍋爐各掛有2臺(tái)高壓引風(fēng)機(jī),型號(hào)為ykk630-6w-1250kw,變頻改造前,額定1250kw的引風(fēng)機(jī)電機(jī)正常運(yùn)行負(fù)荷為830kw左右,其輸出功率通過風(fēng)門開度進(jìn)行調(diào)節(jié),正常狀況下,風(fēng)門開度基本維持在40%左右,相當(dāng)大的一部分電能消耗在風(fēng)門擋板上,能源浪費(fèi)嚴(yán)重,節(jié)能潛力巨大。

3 節(jié)能改造原理分析

3.1 通用高壓變頻器簡介

在交流異步電機(jī)的諸多調(diào)速方法中,變頻調(diào)速的性能最好,調(diào)速范圍大,靜態(tài)穩(wěn)定性好,運(yùn)行效率高。通用變頻器的工作原理如圖1所示。

圖1中,整流器的作用是把三相(或單相)的交流電整流成直流電。逆變器的作用是有規(guī)律地控制逆變器中主開關(guān)器件的通與斷,可以得到任意頻率的三相交流電輸出。中間直流環(huán)節(jié)和電動(dòng)機(jī)之間總會(huì)有無功功率的變換,這種無功能量要靠中間直流環(huán)節(jié)的儲(chǔ)能元件(電容器或電抗器)來緩沖。控制電路:常由運(yùn)算電路、檢測(cè)電路、控制信號(hào)的輸入、輸出電路和驅(qū)動(dòng)電路等構(gòu)成,主要任務(wù)是完成對(duì)逆變器的開關(guān)控制、對(duì)整流器的電壓控制以及完成各種保護(hù)功能等。

3.2 西門子羅賓康完美無諧波變頻器原理

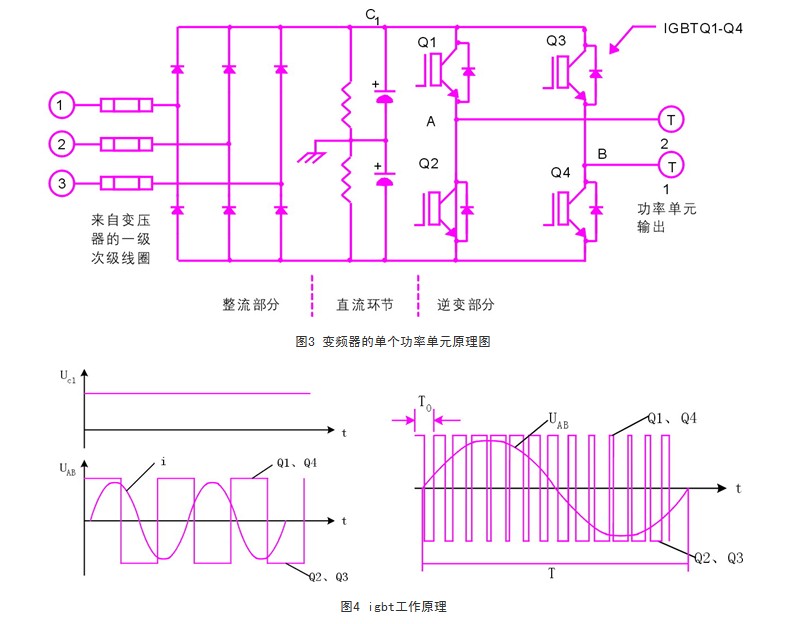

本次設(shè)備改造選用了西門子羅賓康完美無諧波變頻器,型號(hào)為ph-6-6-1250,變頻器的電路圖如圖2所示。輸入隔離變壓器t1的每一個(gè)次級(jí)僅供給一個(gè)功率單元,每個(gè)功率單元通過光纖接收調(diào)制信息以產(chǎn)生負(fù)載所需要的輸出電源頻率,每個(gè)功率單元可分為整流部分、直流環(huán)節(jié)和逆變部分。

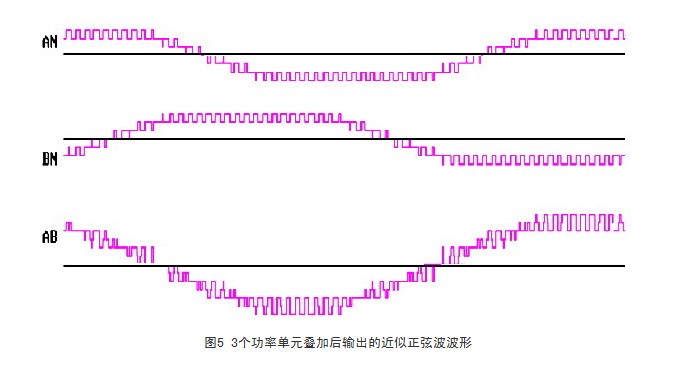

單個(gè)功率單元原理圖如圖3所示,igbt工作原理如圖4。當(dāng)igbt q1、q4同時(shí)閉合時(shí),電機(jī)上的電壓為a點(diǎn)高,b點(diǎn)低;igbt其重要q2、q3同時(shí)閉合時(shí),則電機(jī)上的電壓為a點(diǎn)低b點(diǎn)高。這樣和連續(xù)不斷地交替開合,在電機(jī)兩端就形成了一交變電壓,也就是交流電。西門子完美無諧波變頻器通過將多個(gè)低壓功率單元(690v)的輸出疊加起來得到近似于正弦波的中壓(6kv)波形。圖5為3個(gè)功率單元疊加后輸出的近似正弦波波形。

3.3 引風(fēng)機(jī)變頻調(diào)速節(jié)電原理的計(jì)算

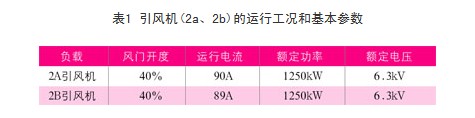

以2#爐引風(fēng)機(jī)作為例,先分析改造前2#cfb爐2臺(tái)引風(fēng)機(jī)(2a、2b)的運(yùn)行工況和基本參數(shù),如表1所示。

(1)2a引風(fēng)機(jī)改造前工頻運(yùn)行功率

p1 =u×i×1.732×cosφ

=6.3×90×1.732×0.85

=835kw

其中運(yùn)行功率因數(shù)cosφ取0.85。

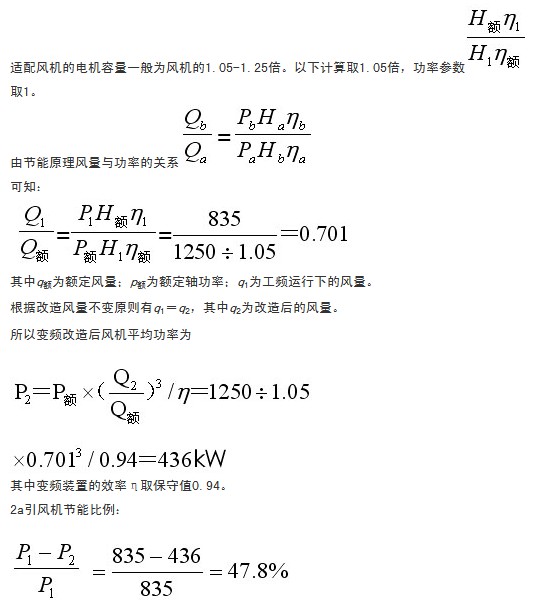

(2)2a引風(fēng)機(jī)改造后變頻運(yùn)行預(yù)計(jì)功率

按當(dāng)?shù)?.72元/kw·h平均外購電價(jià)(含稅)和全年330天運(yùn)行時(shí)間計(jì)算:

2a引風(fēng)機(jī)每年節(jié)約電費(fèi)約(835-436)×24×330×0.72=227.5萬元

將2a引風(fēng)機(jī)改造前后的用電消耗數(shù)據(jù)對(duì)比,列表如表2所示。

4 工程應(yīng)用

4.1 引風(fēng)機(jī)變頻控制方案的確定

基于上節(jié)分析,該熱電廠對(duì)2臺(tái)爐的各一臺(tái)引風(fēng)機(jī)進(jìn)行變頻改造。同時(shí),為滿足化工廠連續(xù)供熱供電的要求,該引風(fēng)機(jī)高壓變頻器應(yīng)具備在線工、變頻互相切換功能,即變頻器故障可以自動(dòng)切到工頻運(yùn)行,變頻修復(fù)后,可以人工切回變頻運(yùn)行,而不影響鍋爐連續(xù)正常運(yùn)行。

引風(fēng)機(jī)變頻改造后的一次系統(tǒng)圖如圖6所示,dl是廠用變電所732#柜斷路器;j1、j2、j3是與變頻器配合使用實(shí)現(xiàn)工頻/變頻互相切換的斷路器,變頻控制方案如下:

(1)j1和j2閉合,j3斷開為變頻狀態(tài);j1和j2斷開,j3閉合為工頻狀態(tài)。

(2)可通過dcs控制變頻器輸出頻率。當(dāng)選擇自動(dòng)時(shí),按爐膛負(fù)壓設(shè)定值自動(dòng)調(diào)節(jié)輸出;選擇手動(dòng)時(shí),輸出值由操作人員手動(dòng)輸入,輸入值為0~100%,對(duì)應(yīng)于變頻器輸出0~50hz。

(3)人工變頻轉(zhuǎn)工頻:由dcs發(fā)信號(hào),使j1和j2跳閘后,再使j3合閘,完成后,需要人工在dcs畫面對(duì)變頻轉(zhuǎn)工頻復(fù)位,變頻轉(zhuǎn)工頻完成。

(4)變頻器故障時(shí)轉(zhuǎn)工頻:出現(xiàn)變頻器故障時(shí)dcs系統(tǒng)立即發(fā)出報(bào)警,把入口風(fēng)門回關(guān)到一定開度(40%),同時(shí)變頻器故障時(shí)發(fā)信號(hào)使j1和j2跳閘以及時(shí)間繼電器sj得電,延時(shí)使j3合閘,變頻轉(zhuǎn)工頻完成。此時(shí)爐膛負(fù)壓會(huì)有一定波動(dòng),操作人員可以進(jìn)行人工干預(yù),確保鍋爐壓力平穩(wěn)。

(5)工頻轉(zhuǎn)變頻:由dcs發(fā)信號(hào)使j3分閘,j1合閘。延時(shí)2s后,j2合閘(躲開電機(jī)反電動(dòng)勢(shì)的影響),工頻轉(zhuǎn)變頻完成。

(6)引風(fēng)機(jī)變頻控制操作流程方案,如圖7所示。

4.2 調(diào)試情況

4.2.1 第一次調(diào)試(電機(jī)空載)

(1)變頻切工頻試驗(yàn):人工從遠(yuǎn)方dcs發(fā)變頻切工頻命令,j1、j2斷路器跳閘,j3斷路器合閘,電機(jī)由變頻轉(zhuǎn)入工頻運(yùn)行,切換成功,電機(jī)運(yùn)轉(zhuǎn)正常。

(2)工頻切變頻試驗(yàn)(第一次):dcs發(fā)工頻切變頻命令,j3跳閘,j1、j2合閘,j1、j2合閘后,變頻器的過電流(ioc)報(bào)警動(dòng)作,再次跳開j1、j2后合j3切回工頻運(yùn)行。工頻切變頻不成功。

(3)我們考慮可能是電動(dòng)機(jī)的反電勢(shì)與j1上側(cè)電源不同期,造成變頻器ioc動(dòng)作,于是將j2合閘輔助觸點(diǎn)串入j1,使j2合閘后j1才能合閘。

(4)工頻切變頻試驗(yàn)(第二次):電機(jī)啟動(dòng)后,人工跳j3,合j2,此時(shí)未合上j1,隨即變頻器輸出“ioc”報(bào)警,因變頻故障自動(dòng)回切工頻,因此可以證明,“ioc”來自j1合閘及變頻器啟動(dòng)之前。

(5)經(jīng)過上一步可以確認(rèn),ioc報(bào)警是由于電動(dòng)機(jī)的反向電動(dòng)勢(shì)造成的,為躲開電機(jī)反電勢(shì)的影響,我們對(duì)控制回路進(jìn)行改造,串入時(shí)間繼電器sj,即j3跳閘后,延時(shí)合j1、j2,初步整定延時(shí)時(shí)間為4s。

(6)工頻切變頻試驗(yàn)(第三次):由dcs發(fā)工頻切變頻命令,切換成功,由于是此時(shí)電機(jī)為旋轉(zhuǎn)負(fù)載,變頻器對(duì)運(yùn)轉(zhuǎn)的電機(jī)進(jìn)行捕捉再起動(dòng),時(shí)間較長,經(jīng)過約50s,電機(jī)才達(dá)到了正常額定轉(zhuǎn)速1000r/min,不能滿足爐膛壓力(±2.5kpa)的需要。

(7)工頻切變頻試驗(yàn)(第四次):將sj延時(shí)時(shí)間調(diào)整為5s,第四次dcs發(fā)工頻切變頻命令,切換成功,但變頻器捕捉再起動(dòng)時(shí)間更長,經(jīng)過約100s,電機(jī)才達(dá)到了正常額定轉(zhuǎn)速1000r/min,不能滿足爐膛壓力的需要。

4.2.2 第二次調(diào)試(電機(jī)空載)

經(jīng)過研究變頻器的說明書,變頻器具有應(yīng)對(duì)旋轉(zhuǎn)負(fù)載的特性,允許變頻器測(cè)定已經(jīng)處于運(yùn)轉(zhuǎn)狀態(tài)的電機(jī)的速度,變頻器可以向電機(jī)提供與旋轉(zhuǎn)電機(jī)頻率相同的輸出電壓,使得變頻器供電時(shí)對(duì)電機(jī)的沖擊最小。旋轉(zhuǎn)負(fù)載特性分為2個(gè)階段。在第一階段,旋轉(zhuǎn)負(fù)載操作自動(dòng)進(jìn)行,用戶無須作任何調(diào)整。變頻器監(jiān)測(cè)電機(jī)磁通并能立即啟動(dòng)電機(jī)。這一階段在電機(jī)磁通能在檢測(cè)到時(shí)前一直持續(xù)。其典型情況,如果變頻器禁止和重啟動(dòng)的時(shí)間間隔為3

到4個(gè)電機(jī)時(shí)間常數(shù),則變頻器能瞬間重啟動(dòng)。第二階段包含一個(gè)掃描特性,在此期間,頻率不同的固定電流加到電機(jī)上。變頻器監(jiān)測(cè)電機(jī)磁通,當(dāng)電機(jī)磁通達(dá)到磁通閾值時(shí),假定變頻器所加頻率等于電機(jī)的旋轉(zhuǎn)速度,這個(gè)階段需要對(duì)參數(shù)進(jìn)行調(diào)整,以使“掃描功能”能夠正常。也就是說,變頻器若在3~4個(gè)電機(jī)時(shí)間常數(shù)內(nèi)再起動(dòng),能夠立即起動(dòng),于是,我們認(rèn)為是sj延時(shí)過長引起變頻器捕捉再起動(dòng)時(shí)間慢。

修改控制參數(shù),跳開j3后延時(shí)2s再合j1、j2,變頻器自檢時(shí)間約3s。

工頻切變頻試驗(yàn)(第五次):工頻切變頻啟動(dòng)成功,變頻器立即自起,迅速升速至600r/min,變頻輸出由0hz加速至45hz用時(shí)20.9s,基本可以滿足爐膛壓力的需要。

4.2.3 第三次調(diào)試(電機(jī)帶負(fù)載)

在2#爐一次、二次風(fēng)機(jī)、2臺(tái)引風(fēng)機(jī)、高壓返料風(fēng)機(jī)全部開啟、未投煤,鍋爐負(fù)荷100t/h的工況下,對(duì)工頻切變頻控制回路進(jìn)行改造調(diào)試:跳j3后立即合j1,延時(shí)2s合j2,縮短變頻器起動(dòng)的時(shí)間,已接近鍋爐的實(shí)際工況試驗(yàn)。調(diào)試情況如下:

(1)變頻切工頻試驗(yàn):在dcs發(fā)命令進(jìn)行手動(dòng)切換,命令發(fā)出后j1、j2跳閘,j3合閘,變頻切工頻成功。

(2)工頻切變頻試驗(yàn):試驗(yàn)前工藝風(fēng)門開度為40%,電機(jī)電流128a,變頻輸出給定為100%,由dcs發(fā)工頻切變頻命令,命令出口后,10s內(nèi)變頻器啟動(dòng),升速到設(shè)定轉(zhuǎn)速,切換過程中,爐膛負(fù)壓在-0.6kpa~0.5kpa之間波動(dòng),爐膛聯(lián)鎖停爐的壓力設(shè)定值為±2.5kpa以內(nèi),鍋爐運(yùn)轉(zhuǎn)正常,切換成功。

(3)模擬變頻器故障切工頻:試驗(yàn)前工藝風(fēng)門開度100%,爐膛壓力-0.1kpa,2b#引風(fēng)機(jī)風(fēng)門投自動(dòng),人為按下變頻器急停按鈕,j1、j2跳閘,j3延時(shí)12s合閘,爐膛壓力在0.4kpa~0.88kpa之間波動(dòng),2b#引風(fēng)機(jī)擋板從0打開至12%,之后又回關(guān)至9%,切換成功。

(4)工頻切變頻:切換前參數(shù)為風(fēng)門開度40%,電機(jī)電流128a,頻率設(shè)定100%,dcs發(fā)出指令到切換完成恢復(fù)穩(wěn)定用時(shí)34s,爐膛壓力在0~1.3kpa之間波動(dòng),切換成功。

(5)變頻切工頻:切換前參數(shù)為風(fēng)門開度100%,爐膛壓力0kpa,切換指令發(fā)出后,j1、j2跳閘,j3延時(shí)13.8s合閘,爐膛壓力在0~1.06kpa之間波動(dòng),切換成功。

(6)工頻切變頻:切換前引風(fēng)機(jī)風(fēng)門開度40%,電機(jī)電流128a,變頻器給定100%,2b#引風(fēng)機(jī)風(fēng)門投手動(dòng),爐膛壓力0kpa,切換命令發(fā)出后,j3跳閘,j1合閘,延時(shí)2s后j2合閘經(jīng)32s變頻器完成啟動(dòng)到電機(jī)轉(zhuǎn)速完全恢復(fù),切換過程中爐膛壓力最高為0.8kpa,切換成功。

(7)上述3次變頻切工頻,3次工頻切變頻,調(diào)試結(jié)果均取得成功,可以保證切換過程中引風(fēng)機(jī)連續(xù)運(yùn)行,鍋爐壓力波動(dòng)在允許范圍內(nèi)。但應(yīng)指出以上是在鍋爐未投煤,負(fù)荷100t/h的工況下的試驗(yàn)數(shù)據(jù),若在鍋爐滿負(fù)荷410t/h運(yùn)行工況下,工/變頻的在線相互切換需經(jīng)實(shí)際驗(yàn)證。

5 改造后效能分析及經(jīng)濟(jì)性評(píng)價(jià)

2009年2月,2a引風(fēng)機(jī)變頻器投用后,經(jīng)過三個(gè)月的連續(xù)運(yùn)行,情況一直十分穩(wěn)定,節(jié)電效果十分明顯,分析如下:

(1)2a#引風(fēng)機(jī)電機(jī)功率由原來830kw下降至400kw左右,2b#引風(fēng)機(jī)電機(jī)負(fù)荷保持不變,扣除變頻器室空調(diào)等耗電20kw,相對(duì)于變頻改造前,該電機(jī)運(yùn)行一天可節(jié)電:(830-400-20)×24=9840kw·h,每年(按運(yùn)行330天算)可節(jié)約電能:9840×330天= 3247200 kw·h,按平均外購電價(jià)約0.72元/kw·h(含稅)算,每年可節(jié)約電費(fèi)233.8萬元,完全達(dá)到了預(yù)期的節(jié)電效果。

(2)變頻改造后,該廠供電標(biāo)煤耗由360g/kw.h,下降了0.8g/kw·h,一方面提高了技術(shù)經(jīng)濟(jì)指標(biāo)水平,另一方面按年發(fā)電5億kw·h算,煤價(jià)按600元/t算,全年可節(jié)約用煤400t,節(jié)約燃料成本約24萬元。

(3)按照單臺(tái)變頻器投資約250萬元,不到一年即可收回全部投資。另一臺(tái)cfb鍋爐的1a引風(fēng)機(jī)的變頻改造將在2009年下半年cfb鍋爐檢修時(shí)進(jìn)行。

6 結(jié)束語

通過以上分析,可以得出以下結(jié)論:

(1)風(fēng)機(jī)經(jīng)過變頻改造后,節(jié)電效果十分明顯,雖然一次投資大些,但一年的投資回收期足可以彌補(bǔ)一次投資大的不足。該熱電廠1臺(tái)引風(fēng)機(jī)改造后,cfb鍋爐另1臺(tái)引風(fēng)機(jī)的風(fēng)門開度只有40%左右,另外,一次風(fēng)機(jī)的風(fēng)門開度為58%,二次風(fēng)機(jī)的風(fēng)門開度為43%,能耗依然嚴(yán)重,節(jié)電潛力很大,建議盡早投資改造為變頻運(yùn)行。

(2)本次引風(fēng)機(jī)變頻改造,滿足了該熱電廠為化工廠連續(xù)供熱供電的要求,實(shí)現(xiàn)了在線工/變頻互相切換功能,完全可以保證電廠鍋爐連續(xù)正常運(yùn)行,解決了電廠變頻器無法在線從工頻切回變頻的難題,特別適用于長周期連續(xù)運(yùn)行的熱電廠。