摘 要: 柔性物體易于變形,當(dāng)采用傳統(tǒng)的游標(biāo)卡尺、千分尺測(cè)量其外形尺寸時(shí),不僅效率低,而且重復(fù)性和穩(wěn)定性差。基于激光位移檢測(cè)與光電傳感技術(shù),提出了一種用于柔性物體的非接觸測(cè)量方法。以STC89C52微控制器為核心并利用激光傳感器和精密絲桿導(dǎo)軌系統(tǒng)設(shè)計(jì)了測(cè)量裝置,根據(jù)被測(cè)物體遮擋光跳變間隔內(nèi)絲桿移動(dòng)的距離確定物體的寬度或外徑。一系列柔性物體的測(cè)量實(shí)驗(yàn)結(jié)果表明,實(shí)際測(cè)量精度可達(dá)0.1 mm。這種方法也可用于高溫物體的外形尺寸測(cè)量。

關(guān)鍵詞: 柔性物體;非接觸測(cè)量;激光傳感器;伺服電機(jī)測(cè)距

0 引言

現(xiàn)代工業(yè)產(chǎn)品的生產(chǎn)效率越來(lái)越高,測(cè)量技術(shù)也要求高效、準(zhǔn)確和無(wú)損傷。對(duì)于柔性物體的外形尺寸測(cè)量,由于其易變形的特性,使得利用游標(biāo)卡尺、千分尺等傳統(tǒng)的測(cè)量方式不僅效率低,而且一致性和穩(wěn)定性差,還有可能對(duì)物體表面造成損傷,因此,非接觸測(cè)量得到了廣泛應(yīng)用,如測(cè)量線徑[1]、物體厚度[2]、位移[3]以及限界檢測(cè)[4]等。目前非接觸測(cè)量?jī)x大多采用電荷耦合器件(Charged Couple Device,CCD)技術(shù),通過(guò)對(duì)物體各個(gè)方向的成像,構(gòu)建出物體輪廓,由計(jì)算機(jī)計(jì)算出外形尺寸[5-8]。這種方法的圖像數(shù)據(jù)處理過(guò)程較復(fù)雜,對(duì)計(jì)算機(jī)性能要求較高,數(shù)據(jù)量大,價(jià)格偏高。

激光具有亮度高、單色性和方向性好的特性,激光測(cè)距裝置常常被用于光電跟蹤系統(tǒng)[9]。本文基于非接觸測(cè)量方法,利用激光傳感器和精密絲桿導(dǎo)軌系統(tǒng),設(shè)計(jì)了一種測(cè)量柔性物體尺寸的裝置,具有結(jié)構(gòu)簡(jiǎn)單、便于加工制作、適合現(xiàn)場(chǎng)操作、測(cè)量數(shù)據(jù)便捷、顯示信息直觀、價(jià)格低廉等優(yōu)點(diǎn)。這種方法同樣適合高溫物體外形尺寸的測(cè)量,并可以推廣到柔性物體產(chǎn)品生產(chǎn)線的在線測(cè)量。

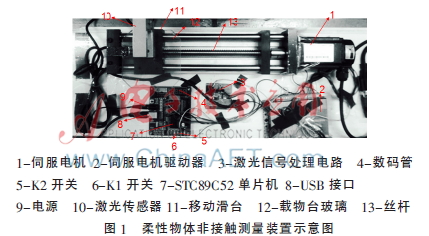

1 測(cè)量裝置的結(jié)構(gòu)

如圖1所示,非接觸測(cè)量裝置由激光傳感器、精密絲桿導(dǎo)軌系統(tǒng)、測(cè)控系統(tǒng)組成。

精密絲桿導(dǎo)軌系統(tǒng)包括一根螺距為4 mm的精密絲桿和一個(gè)移動(dòng)滑臺(tái)。導(dǎo)軌的一側(cè)固定載物臺(tái),由透明玻璃作為放置被測(cè)物體的平臺(tái)。激光傳感器固定在移動(dòng)滑臺(tái)上,隨絲桿旋轉(zhuǎn)前后運(yùn)動(dòng),通過(guò)放置在載物臺(tái)上的物體。該激光傳感器具有靈敏度可調(diào)功能,從而適應(yīng)不同通透性物體。在被測(cè)柔性物體的邊沿處,激光傳感器輸出信號(hào)發(fā)生跳變,根據(jù)信號(hào)電平兩次跳變之間絲桿運(yùn)動(dòng)的距離,便可確定被測(cè)物體的實(shí)際外徑或?qū)挾取?/p>

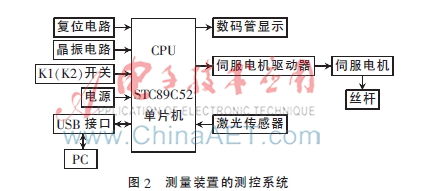

2 測(cè)量裝置的測(cè)控系統(tǒng)

非接觸測(cè)量裝置測(cè)控系統(tǒng)如圖2所示,由單片機(jī)最小系統(tǒng)、電源系統(tǒng)、開關(guān)、USB接口電路、LED數(shù)碼管顯示器等組成。測(cè)控系統(tǒng)的核心是STC公司的STC89C52微控制器,具有8 KB Flash存儲(chǔ)器,256 B RAM,32位 I/O口線。

電源系統(tǒng)為單片機(jī)最小系統(tǒng)提供5 V直流電壓,并為激光傳感器、伺服電機(jī)和伺服電機(jī)驅(qū)動(dòng)器提供24 V直流電壓。微控制器通過(guò)USB接口與PC相連,用于將程序燒錄到單片機(jī)中。測(cè)量值由4位LED數(shù)碼管顯示,其段選和位選信號(hào)分別由單片機(jī)的P0口和P2口產(chǎn)生,采用動(dòng)態(tài)掃描顯示方式。

絲桿通過(guò)杰美康57J1880EC-1000-50系列直流混合式伺服電機(jī)帶動(dòng),步距角為1.8°,額定電流為4.0 A。伺服電機(jī)由杰美康2HSS57-10000混合式步進(jìn)伺服驅(qū)動(dòng)器(閉環(huán))控制,驅(qū)動(dòng)器使能信號(hào)ENA-和方向信號(hào)DIR-分別與單片機(jī)P1.0和P1.1相連,PLS-與單片機(jī)P1.2端口相連,接受來(lái)自STC89C52單片機(jī)的脈沖指令。ENA+、DIR+、PLS+引腳接5 V電源。該驅(qū)動(dòng)器具有8種細(xì)分模式,工作電流為0~6 A,工作電壓為24~80 V,具有全閉環(huán)、低發(fā)熱、平滑精確的特點(diǎn)。

3 軟件設(shè)計(jì)思路

單片機(jī)通過(guò)定時(shí)器0中斷輸出脈沖信號(hào),控制伺服電機(jī)轉(zhuǎn)動(dòng)。每輸出800個(gè)脈沖(定時(shí)器中斷1 600次)電機(jī)轉(zhuǎn)一圈,通過(guò)記錄定時(shí)器中斷次數(shù)便可計(jì)算出轉(zhuǎn)動(dòng)前進(jìn)的距離。定時(shí)器1用于定時(shí)掃描數(shù)碼管顯示。外部中斷INT0和INT1接光電開關(guān)信號(hào)。按下按鍵K,單片機(jī)開始輸出脈沖,當(dāng)光電開關(guān)被擋住時(shí),INT0觸發(fā),開始記錄脈沖的個(gè)數(shù)。當(dāng)物體移出光電開關(guān)時(shí)(沒(méi)有遮擋),INT1觸發(fā)。記錄從INT0觸發(fā)到INT1觸發(fā)之間定時(shí)器0中斷的次數(shù)N,則電機(jī)轉(zhuǎn)動(dòng)的距離為L(zhǎng)=(N/1 600)×4 mm。

絲桿運(yùn)動(dòng)的快慢由控制電路中開關(guān)K1或K2決定,開關(guān)K1控制的速度是K2的兩倍,可以觀察和比較不同絲桿速度對(duì)測(cè)量結(jié)果的影響。

4 測(cè)量實(shí)驗(yàn)

選取不同柔性物體分別進(jìn)行測(cè)量實(shí)驗(yàn),在此僅給出部分結(jié)果。先用游標(biāo)卡尺對(duì)每種物體進(jìn)行10次測(cè)量,取其平均值作為1次的測(cè)量值,可看作是一個(gè)“標(biāo)稱值”,然后在不同絲桿運(yùn)動(dòng)速度下,用測(cè)量裝置分別測(cè)量10次,得到物體的測(cè)量尺寸。

餐巾紙寬度測(cè)量的實(shí)驗(yàn)數(shù)據(jù)如圖3所示。由于受外力產(chǎn)生形變,游標(biāo)卡尺測(cè)量的尺寸波動(dòng)較大,從圖中可以看出,數(shù)值波動(dòng)大于0.5 mm。而測(cè)量裝置測(cè)量的尺寸波動(dòng)明顯減小,其中絲桿低速運(yùn)動(dòng)(K2按下)時(shí)測(cè)量數(shù)據(jù)集中于28.7~28.8 mm之間,重復(fù)性明顯優(yōu)于用游標(biāo)卡尺和絲桿高速運(yùn)動(dòng)(K1按下)時(shí)測(cè)量的值。

測(cè)量鉛筆盒寬度的實(shí)驗(yàn)數(shù)據(jù)如圖4所示。由于堅(jiān)硬物體測(cè)量時(shí)的受力變形幾乎可以忽略不計(jì),此時(shí)可以認(rèn)為游標(biāo)卡尺測(cè)量的結(jié)果非常準(zhǔn)確,而此時(shí)測(cè)量裝置的測(cè)量精度不如手工測(cè)量,絲桿低速運(yùn)動(dòng)(K2按下)時(shí)的測(cè)量誤差為±0.1 mm,絲桿高速運(yùn)動(dòng)(K1按下)時(shí)測(cè)量效果略差一些。

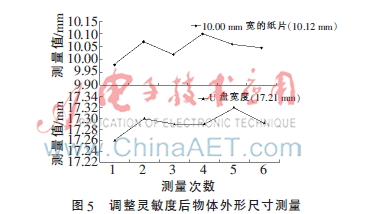

為了提高測(cè)量精度,調(diào)整激光傳感器輸出靈敏度和傳感器輸出電路比較門限,再次測(cè)量?jī)煞N不同物體的外形尺寸,測(cè)量結(jié)果如圖5所示。其中,紙片寬度的標(biāo)稱值為10.00 mm,游標(biāo)卡尺的測(cè)量值為10.12 mm,用測(cè)量裝置測(cè)量的數(shù)值在9.98~10.10 mm之間,測(cè)量最大偏差為±0.1 mm,誤差為1.0%。U盤寬度的標(biāo)稱值為17.30 mm,用游標(biāo)卡尺測(cè)量的值為17.27 mm,用測(cè)量裝置測(cè)量的數(shù)值在17.26~17.32 mm之間波動(dòng),測(cè)量最大偏差為±0.04 mm,誤差為2.3‰。可以看出,上述測(cè)量結(jié)果較穩(wěn)定,且多次測(cè)量值與“標(biāo)稱值”非常接近。

5 測(cè)量誤差分析

5.1 絲桿誤差

滾珠絲桿副與滾珠之間的間隙會(huì)帶來(lái)測(cè)量誤差,使得單片機(jī)根據(jù)兩次中斷之間的間隔和絲桿的螺距計(jì)算出的距離并不等于絲桿移動(dòng)的實(shí)際距離,影響多次測(cè)量時(shí)的一致性。絲桿導(dǎo)軌系統(tǒng)的位置控制誤差的理論值為±0.02 mm,這也是導(dǎo)致數(shù)據(jù)波動(dòng)的主要原因之一。為了減小誤差,可以選擇更高精度的絲桿導(dǎo)軌系統(tǒng)。

5.2 測(cè)量響應(yīng)誤差

從激光傳感器輸出信號(hào)跳變到單片機(jī)中斷響應(yīng)的延遲帶來(lái)的誤差,導(dǎo)致計(jì)數(shù)器啟動(dòng)和停止滯后[10],表現(xiàn)為電機(jī)轉(zhuǎn)速越快,測(cè)量數(shù)據(jù)的誤差越大。為了減小誤差,應(yīng)優(yōu)化中斷服務(wù)程序的代碼,縮短中斷響應(yīng)時(shí)間,同時(shí)電機(jī)轉(zhuǎn)動(dòng)不能太快。

5.3 傳感器感應(yīng)誤差

受聚焦性能的影響,任何激光線束都有一定的寬度,當(dāng)物體的邊緣部分遮擋或露出光線時(shí),激光傳感器輸出信號(hào)就可能發(fā)生跳變,特別是物體邊緣不平整時(shí),這取決于傳感器輸出靈敏度和信號(hào)比較電路的門限設(shè)置。不同通透性的物體,傳感器感光靈敏度不同,因此,需要進(jìn)行匹配與標(biāo)定[11-12],在硬件和軟件兩方面進(jìn)行修正。為了避免現(xiàn)場(chǎng)干擾引起的丟光現(xiàn)象,可以采用斷光續(xù)接補(bǔ)償措施[13],消除測(cè)量中斷問(wèn)題。

6 結(jié)論

本文基于伺服電機(jī)測(cè)距原理設(shè)計(jì)了柔性物體非接觸測(cè)量裝置,利用激光傳感器、伺服電機(jī)與精密絲桿導(dǎo)軌系統(tǒng),研制了基于STC89C52單片機(jī)的測(cè)控系統(tǒng)。通過(guò)對(duì)不同物體進(jìn)行多次測(cè)量實(shí)驗(yàn),證明了該方法的可行性。

(1)利用激光傳感器將被檢測(cè)物體邊緣轉(zhuǎn)化成高低電平信號(hào),由單片機(jī)的外部中斷模塊捕捉柔性物體邊緣信號(hào),測(cè)量柔性物體外形尺寸,重復(fù)精度可達(dá)0.1 mm。

(2)利用單片機(jī)的實(shí)時(shí)中斷產(chǎn)生伺服電機(jī)的控制脈沖,實(shí)現(xiàn)伺服電機(jī)轉(zhuǎn)速和位置的精確控制,理論控制精度可達(dá)±0.02 mm。

(3)對(duì)于不同通透性的物體,測(cè)量靈敏度需要進(jìn)行匹配與標(biāo)定。選用更高精度的絲桿導(dǎo)軌系統(tǒng),減小激光傳感器接收器的透光縫隙,優(yōu)化中斷服務(wù)程序的代碼,測(cè)量精度有望進(jìn)一步提高。

與現(xiàn)有的游標(biāo)卡尺人工測(cè)量相比,本文設(shè)計(jì)的非接觸測(cè)量裝置結(jié)構(gòu)簡(jiǎn)便、使用方便、價(jià)格低廉,可滿足常規(guī)的柔性物體外形尺寸的測(cè)量,該原理可進(jìn)一步推廣至高溫物體的外形尺寸測(cè)量。

參考文獻(xiàn)

[1] 李慧鵬,王軍,張軍,等.一種新型非接觸式線徑測(cè)量系統(tǒng)[J].儀器儀表學(xué)報(bào)(增刊),2004,25(4):209-211.

[2] 劉江,汪濤,唐清清,等.激光三角法厚度測(cè)量?jī)x的設(shè)計(jì)與研究[J].微型機(jī)與應(yīng)用,2014,33(10):16-19.

[3] 周劍,趙宏,田豐,等.測(cè)量剛體位移的非接觸式光電系統(tǒng)[J].光電工程,1997,24(6):60-66.

[4] 何帥,高曉蓉,王黎,等.激光限界檢測(cè)系統(tǒng)的設(shè)計(jì)與實(shí)現(xiàn)[J].微型機(jī)與應(yīng)用,2010,29(2):89-92.

[5] 張愛(ài)雪,孟櫻.基于ARM和FPGA的線陣CCD測(cè)徑系統(tǒng)的設(shè)計(jì)[J].電子技術(shù)應(yīng)用,2011,37(2):82-84,87.

[6] 錢思明.動(dòng)態(tài)線材直徑測(cè)量?jī)x[J].儀表技術(shù)與傳感器,2007(9):17-19.

[7] 苗世迪,喬佩利.基于線陣CCD的精確測(cè)量方法研究[J].哈爾濱理工大學(xué)學(xué)報(bào),2006,11(2):103-105.

[8] 陳重,滕勤.基于CIS圖像傳感器的數(shù)字式求積儀設(shè)計(jì)[J].微型機(jī)與應(yīng)用,2014,33(4):41-44.

[9] RAVI G. Novel back-illuminated CCD enhances low-light-level detection[J]. Laser Focus World, 2010,46(4):63-66.

[10] 耿春萍,程度,張治.激光脈沖測(cè)距的測(cè)距精度及誤差分析[J].光電技術(shù)應(yīng)用,2007,22(2):28-31.

[11] 盧科青,王文,陳子辰.點(diǎn)激光測(cè)頭激光束方向標(biāo)定[J].光學(xué)精密工程,2010,18(4):880-886.

[12] 周會(huì)成,曾理湛,陳吉紅,等.點(diǎn)光源測(cè)頭光束方向的標(biāo)定[J].儀器儀表學(xué)報(bào),2004,25(3):388-391.

[13] 章文娟,王中宇,周維虎,等.基于DSP的激光跟蹤儀數(shù)據(jù)通信及處理模塊設(shè)計(jì)[J].微型機(jī)與應(yīng)用,2011,30(17):54-56.