李慶,謝一首,鄭力新,張?jiān)@ぃf禮鴻

(華僑大學(xué) 工業(yè)智能化技術(shù)與系統(tǒng)福建省高校工程研究中心,福建 泉州 362021)

摘要:設(shè)計了一種利用機(jī)器視覺,并且結(jié)合LabVIEW多線程處理機(jī)制與Hough變換及Gabor算法的織物疵點(diǎn)檢測系統(tǒng)。通過LabVIEW中基于數(shù)據(jù)流的生產(chǎn)/消費(fèi)者并行軟件編寫模式與隊(duì)列的結(jié)合,防止內(nèi)存中的圖像因?yàn)椴杉俣冗^快而被覆蓋,造成數(shù)據(jù)丟失。在檢測算法中使用Hough變換獲取織物紋理方向角并作為Gabor濾波器的方向以檢測織物疵點(diǎn),再通過最大熵進(jìn)行圖像分割。實(shí)驗(yàn)結(jié)果表明,該處理機(jī)制與檢測算法的結(jié)合具有良好的織物疵點(diǎn)檢測效果。

關(guān)鍵詞:LabVIEW;Hough;Gabor;織物疵點(diǎn);機(jī)器視覺

0引言

華僑大學(xué)研究生科研創(chuàng)新能力培育計劃資助項(xiàng)目(1400422004)織物在生產(chǎn)過程中產(chǎn)生的疵點(diǎn)是影響織物質(zhì)量和品質(zhì)的重要因素。當(dāng)前,在紡織品領(lǐng)域內(nèi),織物疵點(diǎn)的檢測還主要靠人工檢測,工作人員需要在驗(yàn)布機(jī)旁用肉眼觀察疵點(diǎn)并手工記錄下來,這種方式不僅效率低、成本高,而且對人眼睛有害,容易因?yàn)槿说那榫w、疲勞等主觀因素造成判斷不準(zhǔn)確。

目前,應(yīng)用機(jī)器視覺來解決實(shí)際工程中的智能檢測問題已成為一種主要的途徑。例如,KUMAR A等人[1]采用Gabor函數(shù)以實(shí)現(xiàn)織物疵點(diǎn)的檢測。當(dāng)前大多數(shù)的織物疵點(diǎn)自動檢測系統(tǒng)屬于離線處理,其中較為典型的是以色列EVS公司的ITEX驗(yàn)布系統(tǒng)和瑞士Uster公司的Fabriscan自動驗(yàn)布系統(tǒng)。

1系統(tǒng)結(jié)構(gòu)設(shè)計

低噪聲、高分辨率的線陣相機(jī)非常適合在運(yùn)動系統(tǒng)中進(jìn)行視覺檢測。因其采集速度極快,因此采集到的圖像數(shù)據(jù)量會較大,為處理如此多的數(shù)據(jù)量,有研究人員采用DSP來處理圖像數(shù)據(jù)[23],而這種方法的成本高昂,不適合推廣。為減少成本,本文利用PC強(qiáng)大的硬件系統(tǒng)及其數(shù)據(jù)處理能力來代替DSP,使用LabVIEW及其圖像處理軟件包IMAQ Vision開發(fā)系統(tǒng)軟件平臺。

系統(tǒng)硬件平臺結(jié)構(gòu)如圖1所示,包含織物檢測機(jī)臺、光源、相機(jī)及PC。其中相機(jī)為加拿大DALSA生產(chǎn)的P24908K40線陣相機(jī),該相機(jī)分辨率為8 192 pixel/line,像素時鐘為160 MHz(6.25 ns/pixel),采集速度可以達(dá)到19 531 line/s。與相機(jī)連接的采集卡為美國國家儀器有限公司的NI PCIe1433 Camerlink圖像采集卡。

圖1實(shí)驗(yàn)設(shè)備結(jié)構(gòu)圖由于織物的顏色較多,因此光源選擇LED白光光源,它對不同的顏色都有比較良好的光學(xué)特性,其安裝位置應(yīng)盡量靠近被檢測織物的表面。

相機(jī)鏡頭成像原理如圖2所示,鏡頭中的成像與焦距滿足的關(guān)系如式(1)所示:

其中,H′為CCD芯片長度,即0.007 mm×8 192;H為視野,f為焦距,l為物距。

由式(1)得焦距f滿足下式:

鏡頭可以捕捉到的視角θ滿足下式:

在本實(shí)驗(yàn)系統(tǒng)中,鏡頭選擇施耐德ApoComponon 4.0/60,即焦距f為60 mm的鏡頭,檢測織物的寬度H為1 600 mm,則物距l(xiāng)可由式(2)得出:

由視野和CCD像素可以得出橫向分辨率為1 600 mm/(8 192 pixel/line)=0.195 mm/pixel,因此最大布匹檢測速度為:

19 531 line/s×0.195 mm/pixel=3.8 m/s

當(dāng)相機(jī)分辨率降低時,則允許的速度會隨之提升,與此同時,對疵點(diǎn)的識別能力會下降。為保證橫向和縱向分辨率一致,需要保證縱向每隔0.195 mm掃描一行。

2系統(tǒng)軟件結(jié)構(gòu)設(shè)計

系統(tǒng)的軟件設(shè)計包含著數(shù)據(jù)傳遞和數(shù)據(jù)處理兩部分。考慮到1 600 mm的布匹寬度,200 mm/s的檢測速度,按照上文的0.2 mm橫向分辨率,每行需要8 000個像素,則在1 s內(nèi)會有1 000 lines被檢測,由此可以算出需要處理的數(shù)據(jù)量為8 MB/s。對于一個實(shí)時系統(tǒng),這是非常大的數(shù)據(jù)量,傳統(tǒng)編程中的條件循環(huán)或復(fù)合循環(huán)結(jié)構(gòu)已不適用,因此LabVIEW引入了狀態(tài)機(jī)的概念[4]。在此系統(tǒng)中,最耗時的是檢測算法。為了避免算法速度的限制而造成漏檢,需要解決兩個問題:其一是保證在來不及處理圖像時,數(shù)據(jù)不丟失;其二是并行執(zhí)行圖像采集和處理兩大核心任務(wù),以提高系統(tǒng)效率,有效利用PC的性能。

由于圖像數(shù)據(jù)的采集和處理需要并行執(zhí)行,因此這兩大核心任務(wù)需要放在LabVIEW中并行的兩個while循環(huán)內(nèi)。軟件設(shè)計工程中,常用到“生產(chǎn)者-消費(fèi)者”模式。生產(chǎn)者線程提供數(shù)據(jù),然后將數(shù)據(jù)放置在一個容量固定的緩沖區(qū)中,消費(fèi)者線程從緩沖區(qū)中獲取數(shù)據(jù)并處理,然后釋放緩沖區(qū)。當(dāng)生產(chǎn)能力大于消費(fèi)能力時,空緩沖區(qū)不斷減小直至耗盡,則生產(chǎn)者必須停止生產(chǎn),等待消費(fèi)者釋放出空緩沖區(qū);當(dāng)消費(fèi)能力大于生產(chǎn)能力時,緩沖區(qū)內(nèi)的數(shù)據(jù)逐漸減少直至無數(shù)據(jù)可用,則消費(fèi)者將處于等待狀態(tài),直到有數(shù)據(jù)可用[4]。

為避免出現(xiàn)生產(chǎn)者生產(chǎn)數(shù)據(jù)時沒有緩沖區(qū)可用而造成數(shù)據(jù)丟失,生產(chǎn)/消費(fèi)者模式中需要一種特殊的數(shù)據(jù)傳遞方法——隊(duì)列。它采用了傳引用的方式,在不同的應(yīng)用程序或線程中可以針對同一個隊(duì)列進(jìn)行操作,其FIFO模式可以保證圖像數(shù)據(jù)按時間先后順序處理。不同線程中訪問同一個隊(duì)列,需要避免出現(xiàn)競爭狀態(tài)。

3系統(tǒng)檢測算法設(shè)計

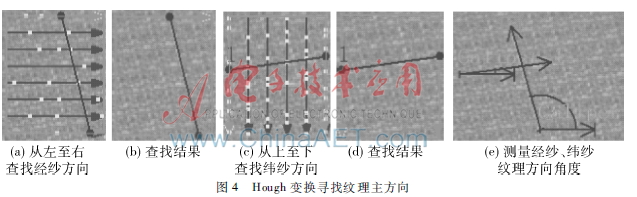

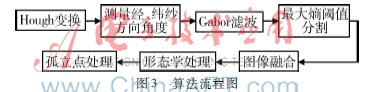

在布匹紋理檢測中,需要對正常的紋理進(jìn)行抑制,以凸顯不正常的紋理,即疵點(diǎn)。本系統(tǒng)分別對布匹從上到下和從左到右兩個方向進(jìn)行Hough變換以查找直邊,直邊的方向角度就是經(jīng)紗和緯紗角度。將紋理方向參數(shù)傳遞給Gabor濾波器進(jìn)行濾波處理,再對所得Gabor模圖像進(jìn)行最大熵閾值分割、圖像融合以及形態(tài)學(xué)處理,最終確定出疵點(diǎn)。算法流程如圖3所示。

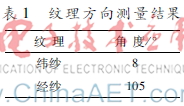

結(jié)果如圖4所示,Hough變換查找的直邊與布匹的紋理方向幾乎一致。角度測量結(jié)果如表1所示。

具體算法如下:

表1紋理方向測量結(jié)果紋 理角 度/°緯紗8經(jīng)紗105(1)采集圖像及預(yù)處理

分別獲取織物的標(biāo)準(zhǔn)圖像α(x,y)和含疵點(diǎn)圖像β(x,y),并對圖像進(jìn)行直方圖均衡化處理和高斯濾波。

(2)Gabor濾波

利用Gabor濾波器gf(x,y),分別與α(x,y)及β(x,y)進(jìn)行卷積,得:

αf(x,y)=α(x,y)*gf(x,y)

βf(x,y)=β(x,y)*gf(x,y)(5)

其中,f=1,2分別表示布匹中的兩個紋理主方向。對卷積后的結(jié)果取其模作為輸出圖像:

Af(x,y)=|αf(x,y)|;Bf(x,y)=|βf(x,y)|(6)

得到圖像如圖5(a)、(b)所示。

(3)最大熵分割

對經(jīng)過Gabor濾波后的含疵點(diǎn)的圖像Bf(x,y)采用最大熵進(jìn)行分割,得到二值圖像Tf(x,y)。

(4)圖像融合

對沿著紋理的兩個主方向所處理后的分割圖片進(jìn)行融合,得到如圖5(c)所示圖像,融合后的圖像為:

R(x,y)=T1(x,y)2+T2(x,y)2(7)

(5)形態(tài)學(xué)處理及孤立點(diǎn)去除

由于經(jīng)過分割與融合后的圖像中會出現(xiàn)不連續(xù)現(xiàn)象,因此需要經(jīng)過腐蝕和膨脹操作,得到平滑清晰的圖像P(x,y)。經(jīng)過孤立點(diǎn)去除操作可以得到比較理想的疵點(diǎn)分割圖Q(x,y),如圖5(d)所示。

4實(shí)驗(yàn)結(jié)果與結(jié)論

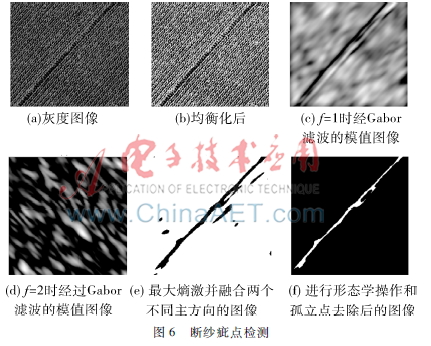

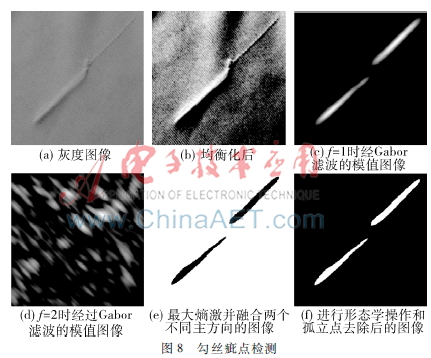

圖6斷紗疵點(diǎn)檢測本系統(tǒng)軟件平臺是在LabVIEW 2011專業(yè)版的環(huán)境下搭建的。實(shí)驗(yàn)中分別對斷紗、破洞、勾絲等常見的疵點(diǎn)進(jìn)行測試,測試結(jié)果如圖6~圖8所示[5]。

圖6~圖8中,(a)為灰度圖像,(b)為均衡化后的圖像,(c)、(d)分別為f=1、2時經(jīng)過Gabor濾波的模值圖像,(e)為最大熵分割并融合兩個不同主方向的圖像,(f)為進(jìn)行形態(tài)學(xué)操作和孤立點(diǎn)去除后的圖像,也是最終的疵點(diǎn)分割圖像。

本文中引入Hough變換求得方向角并作為Gabor濾波器的方向進(jìn)行濾波,然后用最大熵分割圖像,再進(jìn)行不同方向的圖像融合。該算法降低了計算量,保證算法的效率,在實(shí)時性上具有優(yōu)越性。本文的算法能夠準(zhǔn)確得出紋理方向并令Gabor濾波取得良好的效果,能夠準(zhǔn)確提取出疵點(diǎn)。

參考文獻(xiàn)

[1] KUMAR A, PAND G K H. Defect detection in textured materials using gabor filters[J]. IEEE Transactions on Industry Applications,2002,38(2):425440.

[2] BAYKUT A, ATALAY A, ERCIL A, et al. Realtime defect inspection of textured surfaces[J]. RealTime Imaging, 2000,6(1):1727.