克服PCB板間多連接器組對(duì)齊的挑戰(zhàn)

2020-11-20

作者:Kevin Meredith,Samtec公司產(chǎn)品工程師

來(lái)源:Samtec

印刷電路板(PCB板)制造商在提高可靠性和降低成本的同時(shí),也面臨著增加密度、縮小占位面積、減少側(cè)面尺寸、管理熱流和提高數(shù)據(jù)速率等重大壓力。隨著他們不斷成功地消減這些壓力,一個(gè)有趣的挑戰(zhàn)出現(xiàn)在設(shè)計(jì)師們的面前,即在兩片PCB板之間去對(duì)齊多個(gè)已配對(duì)連接器組。

我們所需要的是清晰明確的準(zhǔn)則,以在不犧牲系統(tǒng)性能、密度和可靠性的情況下,懂得如何應(yīng)對(duì)這些對(duì)齊挑戰(zhàn),同時(shí)滿足日益嚴(yán)格的預(yù)算和上市時(shí)間要求。

本文在描述先進(jìn)的PCB和更可靠的高密度連接器之間可能遇到的沖突性要求之前,將更詳細(xì)地討論對(duì)齊的挑戰(zhàn),從而可以通過(guò)使用設(shè)計(jì)最佳實(shí)踐高效地滿足這些要求。

小型化使連接器對(duì)齊變得困難

PCB板有許多可以改進(jìn)的方向,包括密度、更高的數(shù)據(jù)速率、熱管理和可靠性。然而,伴隨著這些改進(jìn)的是小型化這一趨勢(shì)在連接器的選擇和實(shí)現(xiàn)方面為設(shè)計(jì)師帶來(lái)的壓力,特別是將多個(gè)連接器配對(duì)到PCB板上。

就連接器而言,在過(guò)去25年中,小型化導(dǎo)致間距從0.100英寸(2.54毫米)下降到0.016英寸(0.40毫米)—— 也就是減小了六倍,因此需要更嚴(yán)格的公差。然而,更嚴(yán)格的公差本身并不是問(wèn)題,問(wèn)題在于標(biāo)稱公差周圍的可變性:如果多個(gè)連接器變至標(biāo)稱的任一極限,則更有可能出現(xiàn)一些問(wèn)題。

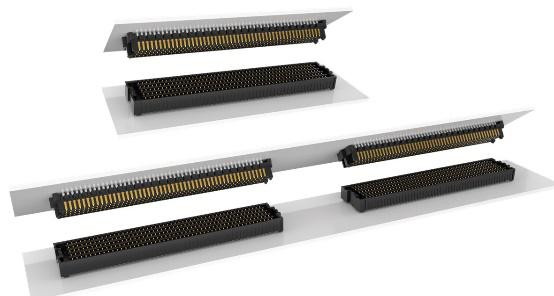

采用單個(gè)配對(duì)連接器組的應(yīng)用不會(huì)出現(xiàn)問(wèn)題:因?yàn)闆](méi)有公差累加,夾層卡被假定是自由浮動(dòng)的,并且連接器的整體和局部對(duì)齊功能將確保完美對(duì)齊(圖1,頂部) 。

圖1:使用單個(gè)配對(duì)連接器的應(yīng)用(頂部)沒(méi)有堆疊公差,并且連接器的整體和局部對(duì)齊功能將確保完美對(duì)齊。多個(gè)連接器就會(huì)引入公差,這些公差會(huì)累加并導(dǎo)致對(duì)齊錯(cuò)誤。 (圖片來(lái)源:Samtec Inc.)

但是,在相同的母夾層卡以任何方向和任何距離增加更多配對(duì)的連接器組,都將會(huì)引入一些累加的公差(圖2,底部)。這些公差對(duì)于PCB加工車間、電子制造服務(wù)以及PCB板中使用材料的屬性都特別重要。

為了說(shuō)明這個(gè)問(wèn)題,請(qǐng)考慮使用一個(gè)多夾層連接器系統(tǒng)(圖2)。該項(xiàng)組裝包括六個(gè)或更多組件:主板(A)、夾層卡(B)、母頭連接器#1(C),與配對(duì)的公頭連接器#1(D),母頭連接器#2(E)與公頭連接器#2(F)配對(duì)。

圖2:設(shè)計(jì)人員需要考慮并說(shuō)明包括PCB板在內(nèi)的所有組件公差的原因。

(圖片來(lái)源:Samtec Inc.)

假如夾層連接器和足夠剛性的PCB板能夠精確地按照標(biāo)稱條件被制造、加工和組裝,那么可以在兩個(gè)PCB板之間成功部署無(wú)限數(shù)量的連接器;事實(shí)上,公差和材料性能的可變性是限制性或決定性因素。在圖2所示的情況下,設(shè)計(jì)人員需要考慮并說(shuō)明所有組件的公差,包括(A)和(B)兩個(gè)PCB板經(jīng)常被忽略但相關(guān)的公差。

如何解決PCB板到連接器對(duì)齊的問(wèn)題

某些PCB板的采購(gòu)僅受嵌入在Gerber數(shù)據(jù)包中的規(guī)格所控制(圖3)。可以通過(guò)這些數(shù)據(jù)包來(lái)打造PCB板,而無(wú)需考慮機(jī)械公差。

圖3:某些PCB板的采購(gòu)項(xiàng)目?jī)H受嵌入在Gerber數(shù)據(jù)包中的規(guī)格所控制,這樣就可以在不考慮機(jī)械公差的情況下依據(jù)這些數(shù)據(jù)包來(lái)打造PCB板。而對(duì)于多連接器應(yīng)用,此數(shù)據(jù)包需要隨附單獨(dú)的機(jī)械圖紙一起使用。

(圖片來(lái)源:Samtec Inc.)

對(duì)于多連接器應(yīng)用來(lái)說(shuō),此數(shù)據(jù)包必須隨附單獨(dú)的機(jī)械圖紙,以指示原圖、鉆孔和布線公差。

至此,設(shè)計(jì)師需要做兩件事來(lái)幫助確保得到一個(gè)成功的結(jié)果。首先是要了解PCB板供應(yīng)商和連接器供應(yīng)商能提供哪些支持以確保對(duì)齊。第二是確保已進(jìn)行系統(tǒng)級(jí)公差的研究,以確定由其設(shè)計(jì)產(chǎn)生的連接器對(duì)齊偏差。

回看圖2中由A至F組件組成的多連接器夾層卡系統(tǒng),連接器供應(yīng)商只能控制連接器的公差。一家好的供應(yīng)商將會(huì)達(dá)到或超過(guò)已發(fā)布的性能規(guī)格,提出PCB板公差和加工建議,甚至?xí)鶕?jù)需要為推薦的PCB供應(yīng)商和設(shè)備提供參考建議。

系統(tǒng)或產(chǎn)品設(shè)計(jì)人員應(yīng)參考連接器的占位尺寸和產(chǎn)品規(guī)格。這些文檔中包含的對(duì)齊偏差規(guī)格應(yīng)該與系統(tǒng)級(jí)公差研究的結(jié)果進(jìn)行比較,以幫助確保相同板卡之間的多個(gè)連接器被成功使用。

只要不超過(guò)初始和最終的角度及線性的對(duì)齊偏差,連接器系統(tǒng)就能正常運(yùn)行。這些對(duì)齊偏差值是通過(guò)考慮諸如絕緣體干擾、光束偏轉(zhuǎn)和接觸摩擦等因素來(lái)計(jì)算的。超過(guò)對(duì)齊偏差值可能會(huì)導(dǎo)致電路和/或絕緣體斷路或損壞。

雖然設(shè)計(jì)、組件公差、設(shè)備和制造能力等所有必要的信息對(duì)于設(shè)計(jì)師通常是唾手可得,但能夠與連接器制造商取得聯(lián)系是很重要的,以提供更具體的指導(dǎo)和對(duì)對(duì)齊偏差公差累積的驗(yàn)證。

定位銷不適用于多連接器應(yīng)用

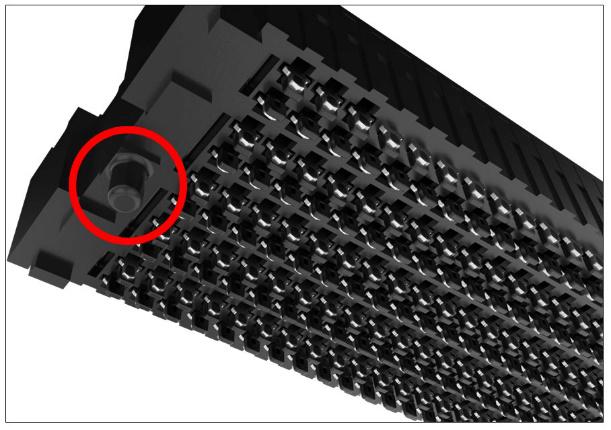

一些連接器制造商提供可選的定位銷,它們通常位于連接器底部的相對(duì)側(cè)(圖4)。這些定位銷有助于手動(dòng)放置,可用于幫助連接器在PCB板上確定方向,且對(duì)于單連接器應(yīng)用來(lái)說(shuō),它們不會(huì)增加整體公差累積。

圖4:雖然定位銷對(duì)于手動(dòng)放置和確定方向都非常有用,但對(duì)于多連接器應(yīng)用來(lái)說(shuō),不建議使用它們,因?yàn)樗鼈儠?huì)對(duì)整體公差累積產(chǎn)生影響。

(圖片來(lái)源:Samtec Inc.)

但是,對(duì)于多連接器應(yīng)用來(lái)說(shuō),我們不建議使用定位銷,因?yàn)樗鼈儠?huì)對(duì)整體公差的累積產(chǎn)生影響。如果仍然需要在PCB板上進(jìn)行定向,一個(gè)更好的選擇是在PCB板上鉆一些過(guò)大的孔,然后采用機(jī)器放置連接器。

同樣,不建議使用卡具或銷釘來(lái)輔助連接器的放置。這些方法通常依賴于PCB上相對(duì)于原圖的鉆孔,但是該孔的位置公差通常較差,相對(duì)另一個(gè)連接器,這就降低了最終放置的連接器的總體精度。

對(duì)于多連接器應(yīng)用,更好的方法是從焊盤(pán)(solder pad)陣列A中的位置A1開(kāi)始對(duì)所有焊盤(pán)進(jìn)行位置校準(zhǔn),然后在回流之前將連接器精確放置在焊盤(pán)上。

用緊固螺釘來(lái)固定PCB板

一些特別堅(jiān)固的應(yīng)用可能需要使用緊固螺釘來(lái)保護(hù)兩個(gè)PCB板。在這種情況下,螺釘應(yīng)盡可能靠近連接器系統(tǒng)(圖5)。

圖5:如果要使用緊固螺釘,則應(yīng)將它們放置在盡可能靠近連接器系統(tǒng)的位置。

(圖片來(lái)源:Samtec Inc.)

將它們放置在靠近的位置將使應(yīng)力集中在連接器附近,并減小了不受支撐的PCB板跨度。跨度的增加會(huì)在PCB板中引起彎曲應(yīng)力,這可能會(huì)對(duì)其他元器件,尤其是表面安裝的元器件產(chǎn)生不利影響。

連接器衍生的PCB板應(yīng)力的另一個(gè)來(lái)源是裝載過(guò)程,其中大量的插入和拔出(I / O)會(huì)產(chǎn)生非常大的插入力/拔出力。這些力會(huì)導(dǎo)致PCB板過(guò)度性偏移,以致于需要額外的加強(qiáng)筋來(lái)支撐PCB板。非常重要的是一定要確認(rèn)連接器的插入力和拔出力,它們?cè)诋a(chǎn)品質(zhì)檢測(cè)試報(bào)告中可以找到。(圖6)。

圖6:為避免超規(guī)范加載,設(shè)計(jì)人員應(yīng)一直確認(rèn)連接器的插入力和拔出力,它們?cè)诋a(chǎn)品質(zhì)檢測(cè)試報(bào)告中可以找到。

(圖片來(lái)源:Samtec Inc.)

結(jié)論

盡管小型化趨勢(shì)使其更具挑戰(zhàn)性,但通過(guò)使用最佳設(shè)計(jì)實(shí)踐,還是能夠在兩個(gè)PCB板上使用多連接器組。這些措施包括進(jìn)行系統(tǒng)公差研究以確定連接器對(duì)齊偏差,然后遵循連接器提供商建議的占位尺寸和模具設(shè)計(jì),并利用機(jī)器來(lái)安放元器件。

另外,建議在設(shè)計(jì)過(guò)程的早期就與連接器提供商密切合作,因?yàn)樗麄兛梢詾檫B接器的類型和安放提供建議,并就如何最大程度地降低PCB和連接器的整體應(yīng)力提供咨詢,以有助于確保設(shè)計(jì)成功。

關(guān)于作者:

Kevin Meredith在連接器行業(yè)擁有27年的設(shè)計(jì)和產(chǎn)業(yè)經(jīng)驗(yàn)。Kevin目前在Samtec有限公司(Samtec Inc.)擔(dān)任產(chǎn)品工程師,此前曾在3M和Robinson Nugent就職。他是一名機(jī)械工程師,畢業(yè)于路易斯維爾大學(xué)J.B. Speed工程學(xué)院。