1、結(jié)構(gòu)及優(yōu)勢

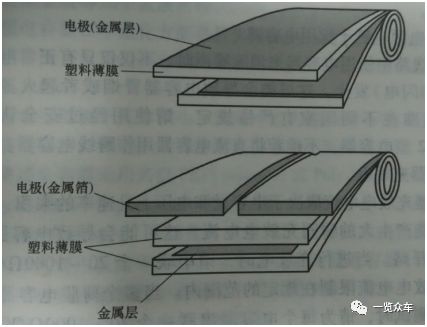

薄膜電容器是以金屬箔當(dāng)電極,將它和聚乙酯、聚丙烯、聚苯乙烯或聚碳酸酯等塑料薄膜從兩端重疊后,卷繞成圓筒狀結(jié)構(gòu)的電容器。

依塑料薄膜的種類又被分別稱為聚乙酯電容(又稱Mylar電容)、聚丙烯電容(又稱PP電容),聚苯乙烯電容(又稱PS電容)和聚碳酸電容。

圖表 1 典型的薄膜電容結(jié)構(gòu)

目前用于新能源汽車直流支撐的薄膜電容器,大部分是使用高溫聚丙烯膜作為介質(zhì),聚丙烯薄膜電容器有如下的優(yōu)點:

產(chǎn)品安全性好,耐過壓能力強(qiáng);

良好的溫度特性,產(chǎn)品溫度使用范圍可以從-40℃-105℃;

頻率特性穩(wěn)定,產(chǎn)品高頻特性好;

沒有極性,能承受反向電壓;

額定電壓高,不需要串聯(lián)和平衡電阻;

低ESR,通過耐紋波電流能力強(qiáng);

低ESL;

抗浪涌電流能力強(qiáng);

使用壽命長

2、薄膜電容器在新能源汽車上應(yīng)用

電池、電機(jī)和電機(jī)控制技術(shù)是新能源汽車的三大核心。在電機(jī)驅(qū)動和控制電路中,需要的主要電子元器件是功率半導(dǎo)體器件IGBT、控制IC 以及電容器,其中,IGBT 占大約2/3的成本。

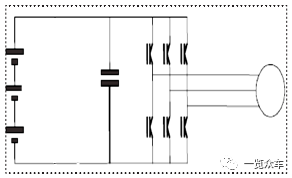

電機(jī)控制技術(shù)的核心就是需要高效電機(jī)控制的逆變器技術(shù),高效電機(jī)控制的逆變器技術(shù)則需要一個功能強(qiáng)大的IGBT模塊和一個與之匹配的直流支撐電容器。

圖表 2 電機(jī)控制器主回路示意圖

一直以來,陶瓷電容和鋁電解電容是市場上最為常見的電容類電子元器件,廣泛的應(yīng)用于各類電子產(chǎn)品中,主要在電路系統(tǒng)中的起濾波、調(diào)頻、隔直流及時間控制等作用。

隨著汽車電氣化的加劇,汽車電路系統(tǒng)的電壓和輸出功率有了大幅度的提升,關(guān)鍵部件對電子元器件的耐壓耐沖擊能力要求更為嚴(yán)格。工作條件的變化對電子系統(tǒng)中的電容元器件的性能提出新的要求,從而拉動了汽車產(chǎn)業(yè)對薄膜電容器的需求。

薄膜電容器是電動汽車驅(qū)動電路中的主要元件,主要起平滑的作用。逆變器將電池的直流電通過轉(zhuǎn)換器轉(zhuǎn)換成變動較小的電壓,再通過IGBT開關(guān)元件轉(zhuǎn)換成近似于交流電的矩形波,由此產(chǎn)生的浪涌電壓很大,需要采用平滑電容器消除。

早期的平滑電容器曾采用鋁電解電容,但為了提高效率,電機(jī)驅(qū)動的最大電壓從500V提高到了650V后,鋁電解電容的耐壓不足,薄膜電容器成為主流,PRIUS從第二代開始采用薄膜電容器。

圖表 3 第一代豐田Prius電機(jī)控制器

圖表 4 第二代豐田Prius電機(jī)控制器

豐田普銳斯第二代產(chǎn)品就將原有的鋁電解電容器替換成為薄膜電容器。一方面是因為薄膜電容的耐壓耐沖擊特性使它非常適合在新能源汽車的電氣環(huán)境下使用。另一方面,在過去多年的發(fā)展中,薄膜電容器的體系和重量減少了3~4 倍,同時改進(jìn)了金屬化的分割技術(shù),從而極大的幫助了薄膜電容的發(fā)展。

在新能源汽車領(lǐng)域,現(xiàn)有的鋁電解電容器未來將部分被薄膜電容所取代。目前已有越來越多的公司用薄膜電容替代電解電容。比亞迪“秦”和特斯拉 Model 3都采用了薄膜電容器。

同時,在DC/DC、電機(jī)控制系統(tǒng)、電池管理系統(tǒng)等高壓電氣單元中,薄膜電容的使用量也會隨著新能源汽車的推廣和普及而上升。

3、主要企業(yè)

從全球來看,日本的Nichicon、德國的Wima、意大利的ICEL、美國的CDE等,是頂級的薄膜電容器生產(chǎn)商,其中,WIMA 的產(chǎn)品主要用于高品質(zhì)的音響,Nichion 主要用于電子產(chǎn)品,而CDE 是專業(yè)的變頻器薄膜電容生產(chǎn)商。

另外,如日本的NISSI、荷蘭的飛利浦,以及臺灣的凱勵、昱電、華容等,也都是世界知名的薄膜電容器生產(chǎn)商。

在產(chǎn)量方面,日本的松下電工和德國的EPCOS、美國的Kemet 是全球最主要的薄膜電容生產(chǎn)商。

在國內(nèi),廈門法拉電子是最大的薄膜電容器生產(chǎn)商,法拉電子是國內(nèi)薄膜電容市場龍頭,產(chǎn)品涵蓋全系列薄膜電容器。公司是比亞迪的主要供應(yīng)商,同時,也通過一些電控公司(如中山大洋和上海電驅(qū)動)成為進(jìn)入國內(nèi)多家車企業(yè)的樣品供應(yīng)商。

另外,江海股份是國內(nèi)鋁電解電容的龍頭企業(yè),目前也布局新能源用薄膜電容項目。