引言

銀筒干燥設備目前廣泛應用于食品,、保健品,、造紙、化工等行業(yè),,又叫滾筒干燥機,、轉(zhuǎn)鼓干燥機、銀筒刮板干燥機等,。其根據(jù)主銀筒的數(shù)量可分為單銀筒干燥機,、雙銀筒干燥機:根據(jù)布料方式的不同又可分為上布料銀筒干燥機、下布料銀筒干燥機,。本文主要介紹單銀筒上布料的銀筒干燥機,。

1銀筒干燥機原理

單銀筒上布料的銀筒干燥機通常是由一臺主銀筒和多臺布料小銀組成的。其工作原理是將處理好的漿料通過一根管道及多個均勻分布的出口分布在主銀筒和小銀筒之間,,由布料小銀將漿料翻滾,、揉制并均勻地壓制在主銀筒上布膜,而主銀筒內(nèi)部在布料之前已經(jīng)提前通入飽和蒸汽預熱達到高溫,,通過熱傳導方式加熱物料,,使?jié){料在主銀旋轉(zhuǎn)的一周之內(nèi)完成布膜、熟化,、干燥,、制皮等步驟,最終由定制的刀具將其成片刮起后落入收料,、輸送料斗,,進入下一步工序。

在銀筒干燥機對漿料熟化,、干燥,、制皮的過程中,飽和蒸汽的熱量通過主銀筒內(nèi)壁傳遞到銀筒外壁,,再穿過物料使?jié)穹钟蓛?nèi)向外轉(zhuǎn)移,,當物料外表面的蒸汽壓力超過周圍環(huán)境中的空氣蒸汽分壓時,則產(chǎn)生的蒸汽和擴散作用使物料干燥,,較高的熱傳導效率使其適用于連續(xù)化生產(chǎn),。通過對漿料波美度、上漿量,、大小銀間隙,、銀筒轉(zhuǎn)速、蒸汽壓力等參數(shù)的相應調(diào)整,,即可獲得滿足預期生產(chǎn)要求的相應產(chǎn)量和含濕量的產(chǎn)品,。

2問題的提出

在實際生產(chǎn)過程中,以現(xiàn)有設備生產(chǎn)某產(chǎn)品為例,,該產(chǎn)品漿料在調(diào)漿完成后即刻送至銀筒,,該過程中漿料保持常溫(約25~30℃),銀筒在未上料之前已預熱至表面溫度約140℃,,此時漿料與銀筒的溫差較大,,導致漿料上銀后主銀筒溫度明顯下降,經(jīng)溫度檢測降溫至80℃左右,,通過升溫干燥完成后,,刮刀處檢測到溫度約135℃。

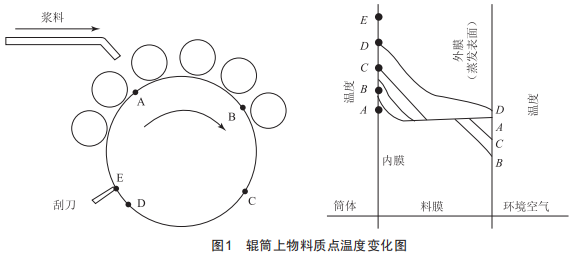

通過分析以上數(shù)據(jù),,發(fā)現(xiàn)在物料上漿后到產(chǎn)品生產(chǎn)完成,,物料需要從80℃逐步升溫至135℃,這導致銀筒運行過程中,,不可避免地經(jīng)過“加熱—蒸發(fā)—完成”這3個階段,。

漿料在銀筒上的干燥過程如圖1所示,加熱階段:漿料通過管道輸送到銀筒表面,,物料開始受熱成膜,,水分蒸發(fā)較少:蒸發(fā)(干燥)階段:物料均勻成膜后,物料受熱熟化,,水分開始大量蒸發(fā)汽化:完成階段:通過控制相應參數(shù),,使物料最終達到所需含水量,由刮刀刮下,。物料溫度隨著在銀筒上轉(zhuǎn)動而不斷變化,,其中物料貼近銀筒一側(cè)的溫度不斷升高,使得水分不斷外移,,物料外側(cè)與內(nèi)側(cè)的溫差卻從大逐漸變小,,直至刮刀位置(E點)物料內(nèi)側(cè)、外側(cè)與銀筒筒壁溫度幾乎一致,。

3漿料預熱技術改造方案

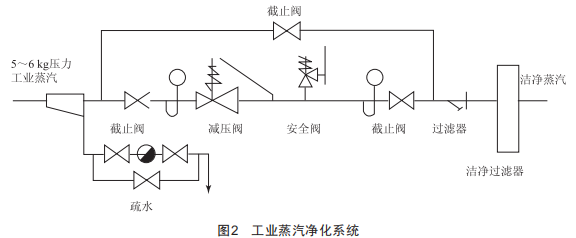

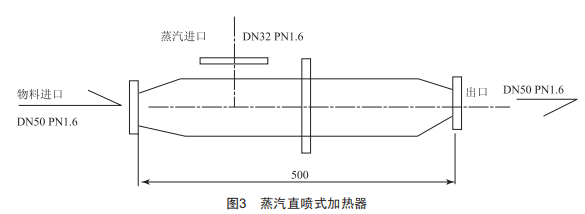

為使?jié){料上銀后盡快升溫至100℃(100℃為水的汽化溫度),,縮短漿料加熱階段的時間,延長蒸發(fā)(干燥)階段,,可在漿料輸送主管道末端增加工業(yè)蒸汽凈化系統(tǒng)(圖2)及蒸汽直噴式加熱器(圖3),,使?jié){料預熱升溫至50~60℃,該溫度可使?jié){料升溫達到預糊化狀態(tài),,同時不影響成膜效果,。

將工業(yè)蒸汽經(jīng)過潔凈處理后直接噴入漿料,,減少了蒸汽經(jīng)主銀傳熱的過程,直噴的蒸汽耗量非常少,,較原熱傳導方式節(jié)省了蒸汽用量:同時減少了漿料在銀筒上的加熱段時間,,提高了設備生產(chǎn)效率,可適當提高銀筒轉(zhuǎn)速,,提高產(chǎn)品產(chǎn)量,。另外,就食品,、保健品而言,,對產(chǎn)品進行預糊化,干燥過程快速完成,,可有效改善其產(chǎn)品口感,。

4結(jié)語

由于銀筒干燥生產(chǎn)的產(chǎn)品附加值普遍較低,銀筒干燥機自從引進國內(nèi)生產(chǎn),、使用,,設備技術長期以穩(wěn)定為主,對節(jié)能,、增效的需求并不明顯,,但在能源體系朝著更加高效的方向發(fā)展的當下,任何能夠提高能源利用率的技術提升都是我們應當努力的目標,。

更多信息可以來這里獲取==>>電子技術應用-AET<<