摘要

40多年來,設(shè)計和制造傳統(tǒng)混合電路的首選基板一直是氧化鋁。它提供了正確電路操作所需的機械強度、電阻率和熱性能。然而,在過去幾年中,我們經(jīng)歷了混合技術(shù)向具有高度復雜、密集電路配置的電子設(shè)備的轉(zhuǎn)變,這些電子設(shè)備比以前的設(shè)計產(chǎn)生更多的功率,從而產(chǎn)生更多的熱量。這需要使用具有更高導熱性的基板來正確管理傳熱和散熱,以保持終端設(shè)備的最佳性能和功能。氮化鋁顯示的熱性能為設(shè)計工程師提供了一種可靠的替代傳統(tǒng)氧化鋁的方法。

在創(chuàng)造新的令人興奮的可能性的同時,氮化鋁的使用也為厚膜供應商和電路制造商帶來了一系列不同的挑戰(zhàn)。由于熱膨脹失配,以及在燒制過程中影響附著力的基板發(fā)生的化學變化,以前適用于氧化鋁的厚膜漿料通常與氮化鋁不相容。為了克服這一挑戰(zhàn)以及高功率、高可靠性電路應用的性能要求,賀利氏開發(fā)了一種符合RoHS和REACH標準的新型厚膜漿料。此外,我們還開發(fā)了電阻漿料和兼容的玻璃釉。本文將討論上述厚膜材料及其可靠性測試前后的關(guān)鍵性能。這包括導體的附著力、電阻值及其TCR。

關(guān)鍵詞

附著力,氮化鋁,可靠性,電阻,厚膜,TCR

一、 導言

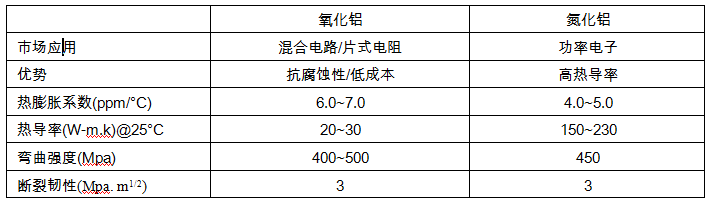

厚膜混合電路技術(shù)以一種基板和元器件集成形式出現(xiàn)了近60年【1】。與典型的覆銅線板相比,厚膜在更小的封裝中提供了類似或優(yōu)異的性能,具有更好的散熱優(yōu)勢。傳統(tǒng)上,用于印刷混合電路的基板是氧化鋁。它成功地滿足了大多數(shù)功能操作要求:體積電阻率、高溫穩(wěn)定性、低表面粗糙度、可接受的導熱性,以及與用于制造導體、電阻器、電介質(zhì)和玻璃釉的各種材料(玻璃、金屬氧化物和貴金屬)的兼容性。此外,它提供了一個寬的處理窗口,有助于最大限度地減少厚膜的性能變化。然而,市場已不斷需求更高功率密度和更好熱量的小型設(shè)備耗散以提高設(shè)備性能。為了有效地制作這些設(shè)備,熱導率必須比氧化鋁基板所能提供的還要高。為了滿足這一要求,更具導熱性的氮化鋁基板得到使用。如表1【2】所示,根據(jù)制造商的不同,氮化鋁的熱導率可以比氧化鋁高7.5到10倍,同時在相同的工藝窗口內(nèi)仍保持類似的功能特性。

表1:氧化鋁和氮化鋁陶瓷基板的性能比較

出于上述原因,在電力電子和功率LED封裝中,氮化鋁似乎是比氧化鋁更好的選擇。然而,氮化鋁還具有其他固有特性,這給厚膜供應商帶來了挑戰(zhàn),尤其是在附著力方面。氮化鋁的熱膨脹系數(shù)比氧化鋁低得多。厚膜電路常用的氧化鋁為96%,其余主要為玻璃相,厚膜漿料中的玻璃和氧化鋁96瓷中的玻璃相在燒結(jié)時形成鍵接,從而達到很好的附著力,但AlN表面卻沒有這些玻璃相,所以常規(guī)的用于氧化鋁96瓷的漿料無法用于AlN上,且因為熱膨脹不匹配可能導致零件燒制后彎曲和/或開裂。氮化鋁在高于700°C的溫度下也會氧化,通常用于氧化鋁的許多玻璃會加速和增強氧化,產(chǎn)生游離氮,從而破壞薄膜,導致起泡,從而直接影響附著力以及導電性和電氣性能。賀利氏通過開發(fā)一系列厚膜漿料產(chǎn)品允許在氮化鋁上構(gòu)建混合電路。我們將討論各種多層混合電路,重點介紹幾種導體(銀、銀鈀、銀鉑、銅和金)以及兩種電阻膏,玻璃釉。對于導體,我們將詳細說明幾個關(guān)鍵性能特性,如初始附著力和長期可靠性測試后的附著力,包括150°C老化附著力和85°C/85%RH(相對濕度)。將對金導體進行相同的測試;然而,附著力將基于金絲鍵合。對于電阻漿料,我們將在進行可靠性測試后測量電阻變化和TCR(電阻溫度系數(shù)),無論是否使用上釉。

二、加工厚膜導體(銀、銀鈀)

在2"x2"的Maruwa氮化鋁(AlN-170)基板上印制了以下導體漿料:CL80-11157(Ag)、C2360(6:1 Ag/Pd)。在兩個零件上進行了初始和重新燃燒的附著力試驗。其余10個零件用于可靠性測試。其中5個用于150°C老化,5個用于85°C/85%RH試驗。

對于銀、銀鈀的導線通過線徑為1.3 mil的280目/0.5 mil的乳膠膜不銹鋼絲網(wǎng),使用70硬度的刮板。印刷后,將零件流平10分鐘并放置在150°C的箱式爐中10分鐘,以確保漿料完全干燥。在燒結(jié)爐中停留10分鐘的850°C峰值溫度。

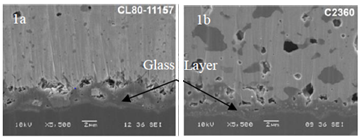

圖1顯示了每個導體的燒結(jié)微觀結(jié)構(gòu)的SEM圖像。導體內(nèi)的玻璃/金屬氧化物在導體和基板之間的界面處形成了一層結(jié)晶,這會產(chǎn)生一種對粘合至關(guān)重要的機械粘合。CL80-11157(1a) 和 C2360(1b),結(jié)晶的的微觀結(jié)構(gòu)非常相似。這是因為導體具有類似的玻璃和金屬氧化物化學性質(zhì)。

圖1:氮化鋁厚膜導體的截面

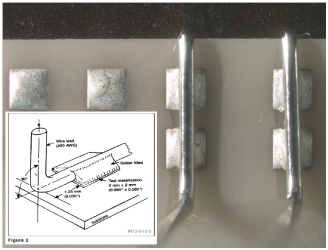

為了準備用于附著力測試的樣品(圖2),將錫鉛絲焊接到每個已燒結(jié)的樣品上的80 x 80 mil導體焊盤上。樣品在250°C下浸入Alpha 615 RMA助焊劑并放入無鉛SAC305(Sn96.5/Ag3.0/Cu-0.5)焊料中5秒鐘。焊接后,引線彎曲成90度角。使用Zwick/Roell Z2.5剝離測試儀,移除電線并測量附著力。

圖2:使用Alpha 615 RMA助焊劑在250°C下通過SAC305焊料對導體和導線連接至導體焊盤的可焊性測試

三、 附著力性能評估

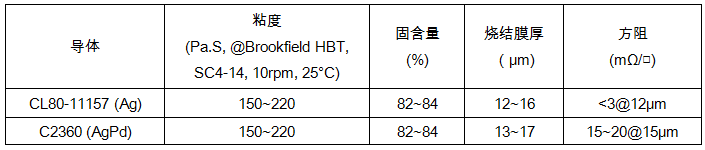

表2列出了各導體的特性。漿料的粘度和流變性適合絲網(wǎng)印刷應用。燒成膜厚度和電阻率測量基于之前概述的加工條件。

表2:導體漿料特性

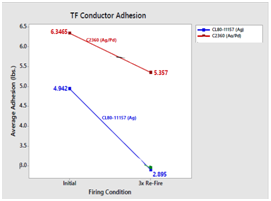

圖3顯示了初始和重復燒結(jié)的附著力結(jié)果。對于大多數(shù)應用,大于4.0磅的初始附著力值被認為是可以接受的。正如預期的那樣,再次燒結(jié)后附著力降低。這可歸因于多種因素:導體內(nèi)玻璃成分的回流、玻璃/金屬氧化物與金屬顆粒反應方式的變化和/或與氮化鋁基板氧化相關(guān)的化學反應。通常,再次燒結(jié)后,可以接受大于3.0磅的附著力。除CL80-11157(Ag)略低于外,C2360超過了3.0磅的附著力目標。表3和表4分別說明了150°C老化和85°C/85%相對濕度可靠性試驗的結(jié)果。

圖3:導體附著力(初始與3次重復燒結(jié))

150°C老化結(jié)果(表3)表明CL80-11157(Ag)、C2360(Ag/Pd)導體的初始(1x燒結(jié))附著力在1000小時后>4.0磅。老化后,CL80-11157(Ag)對于單次燒結(jié)的樣品附著力幾乎不變,但對于3次燒結(jié)的樣品,附著力是增加的。

表3:導體150°C老化后附著力(lbs.) 表4:導體85°C/85%RH老化后附著力(lbs.)

85°C/85%相對濕度研究的結(jié)果(表4)表明,所有導線的初始(1x燃燒)附著力均超過了4.0磅的目標值。再次,我們注意到多次燒結(jié)后的附著力在雙85試驗后有所降低。

四、 金導體加工

在2“x2”的Maruwa氮化鋁(AlN-170)基板上印制一層C5730金導體。印刷、干燥和燒制試驗條件與前面討論的導體相同。燒成后,使用1.25密耳金絲,在2個樣品(30次拉拔樣品)上測量初次燒成、3次再燒成和5次再燒成的金導體附著力。圖4顯示了金的微觀結(jié)構(gòu)和引線鍵合。燒制導體的橫截面用4a表示。與之前的導體(圖1)的方式大致相同,在界面處形成了一層玻璃層,形成了一種機械結(jié)合,有助于提高附著力值。圖4b顯示了完整的導線鍵合,而4c和4d顯示了4b中所示楔形鍵合和球形鍵合的高倍視圖。粘結(jié)層干凈,無開裂或分層跡象。在1x、3x、5x燃燒后,還對兩個樣品進行了附著力測試,以進行以下可靠性測試:在150°C和85°C下老化,在0、48、100、250、500和1000小時下進行85%相對濕度測試。

圖4:C5730金導體在氮化鋁上和金線鍵合的SEM照片。

五、金導體屬性/性能評估

C5730金導體的粘度為280–380 Pa-s,使用Brookfield HBT粘度計在25°C溫度下使用6R杯,SC4-14號軸,在10rpm下測量。在12μm的標準化厚度下,固體含量為84–87%,電阻率<5.5毫歐/平方。附著力結(jié)果見圖5和圖6。通常,金線粘結(jié)附著力>12克,界面斷線是可取的。正如我們在圖5中所看到的,初始和再燒結(jié)后的附著力沒有統(tǒng)計差異。中值保持不變。

圖5:初始和重新燒結(jié)后的1.25密耳金絲鍵合界面圖

圖6:可靠性測試后C5730初始和重復燒結(jié)導體上的金絲拉力結(jié)果

圖6顯示了150°C老化、85°C/85%RH和-55–150°C熱循環(huán)可靠性研究產(chǎn)生的導線粘結(jié)附著力。結(jié)果表明,初始、3次再燒和5次再燒之間的附著力沒有顯著差異。此外,1000小時老化后、1000小時85°C/85%RH和1000次熱循環(huán)后的值實際上大于初始附著力。數(shù)值范圍為14-17克,遠高于12克的目標值。

六、 電阻器加工

最初為氧化鋁開發(fā)的兩種無鉛電阻漿料與氮化鋁具有良好的兼容性。R2211為10Ω/□電阻漿料,R2221為Ω/□電阻漿料。印刷、干燥和燒制條件與上述導體漿料相同。電阻器印刷在已有C2360(銀/鈀)導體的樣品上。兩個樣品分別用于3次再燒和5次再燒試驗。六個樣品用于可靠性測試。兩個樣品用于150°C老化,兩個樣品用于85°C/85%RH,兩個用于熱循環(huán)(-55°C–150°C)測試。

還有六個樣品印刷了玻璃釉漿料(IP9002)。IP9002通過200目篩網(wǎng)印刷,使用70硬度計刮板,鋼絲直徑為1.6密耳,乳膠厚度為0.5密耳。干燥后,在600°C下燒制,在峰值溫度下停留5分鐘。在這些樣品上進行可靠性測試的方式與無釉的樣品相同。在有釉和無釉的每個條件下,測量電阻變化以及+TCR和-TCR。

七、電阻器/印刷釉后特性和性能評估

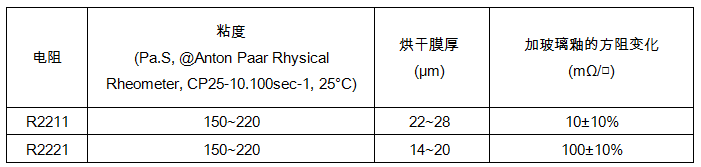

表5列出了R2211和R2221電阻器的特性。

表5:電阻器印刷后情況

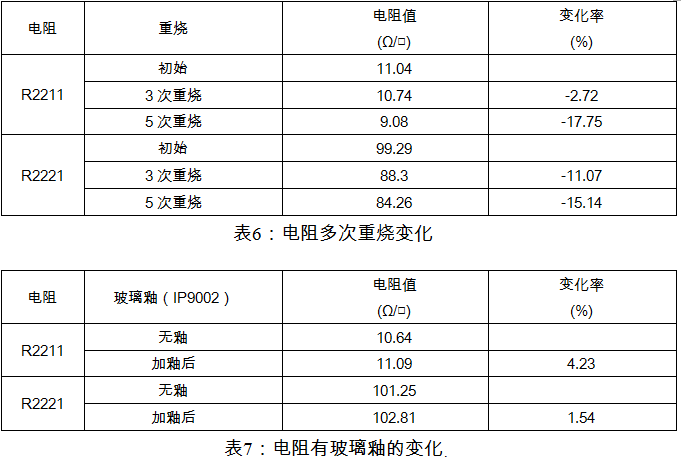

表6和表7列出了R2211和R2221電阻器在多次燒結(jié)后以及使用IP9002釉后的電阻變化。正如預期的那樣,電阻隨著多次燒結(jié)而降低。我們還觀察到,在印刷有釉之后,電阻變化是可預測和可再現(xiàn)的。

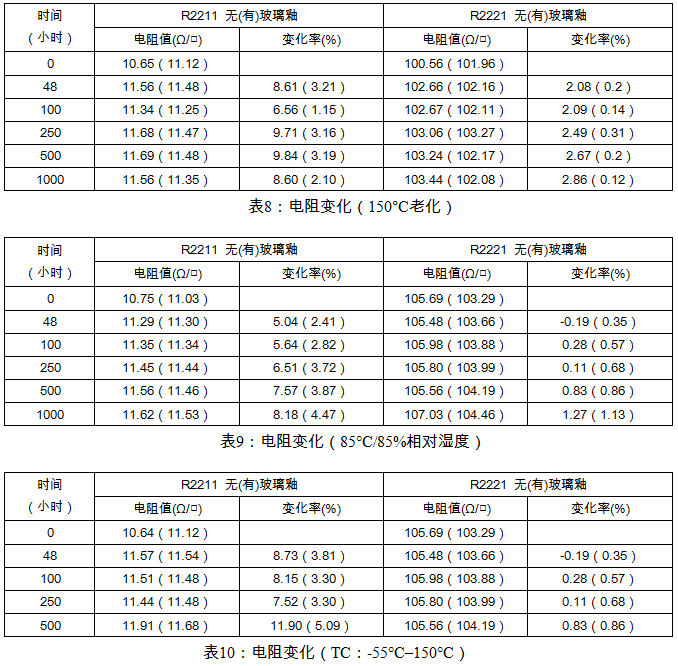

表8-10顯示了在150°C老化、85°C/85%RH和-55°C–150°C熱循環(huán)可靠性測試后,R2211和R2221與有IP9002釉的電阻變化。在150°C和85°C/85%RH下1000小時后,有釉的電阻變化小于5%,這在10%的典型行業(yè)標準范圍內(nèi)。同樣,500次熱循環(huán)后的變化在目標限值內(nèi)。

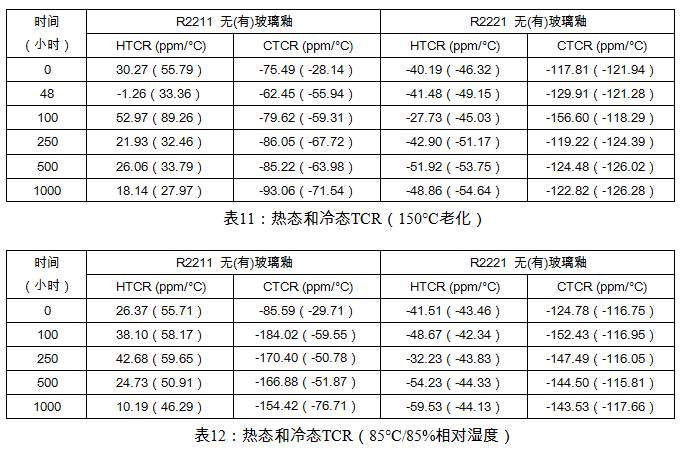

表11-12顯示了150°C老化和85°C/85%RH(有或沒有IP9002釉)后的TCR值。熱TCR測量在125°C下進行,冷TCR測量在-55°C下進行。在老化研究中,當用玻璃釉時,兩個電阻器的熱TCR和冷TCR變化很小。而在85°C/85%RH研究中,有釉層時TCR的變化很大(表12)。

八、結(jié)論

賀利氏已開發(fā)出用于氮化鋁基板的符合RoHS和REACH兼容的無鉛厚膜漿料,這包括銀、銀/鈀和金導體,以及兩個具有兼容玻璃釉的電阻漿料。所提供的數(shù)據(jù)清楚地表明,這些產(chǎn)品的性能特征與為氧化鋁基板設(shè)計的傳統(tǒng)厚膜漿料相似。對于大多數(shù)導體,可靠性測試前后測得的附著力值滿足標準工業(yè)厚膜要求。與導體非常相似,10歐姆和100歐姆電阻器可產(chǎn)生良好的性能結(jié)果。這包括可重復生產(chǎn)的穩(wěn)定阻值、優(yōu)異的再燒性以及在進行可靠性測試后(無論是否有玻璃釉)可預測的TCR值。

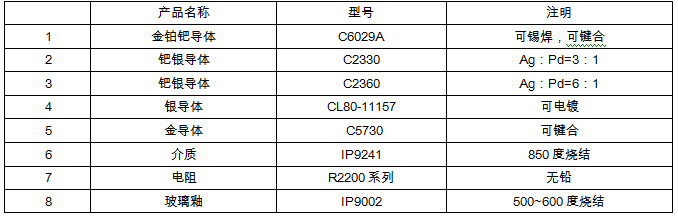

目前賀利氏開發(fā)的用于AlN基板的材料如下表所列:

所以該系列產(chǎn)品為需要使用氮化鋁改善散熱的應用提供了理想的解決方案。這解決了工業(yè)對高密度汽車混合動力車、加熱器總成和LED照明的需求及更多功率電子產(chǎn)品的應用。

參考文獻

【1】 R.G.Loasby和P.J.Holmes“厚膜技術(shù)的發(fā)展(書體,書名和編輯)Keith Pitt”,《厚膜技術(shù)手冊》第二版。Keith Pitt Ed. Electrochemical Publications Limited,2005年,第1章,第23頁。

【2】馬魯瓦-http://www.maruwa-g.com/e/products/ceramic/ceramic-substrate-3.html