重新設(shè)計(jì)基于RTD的溫度傳感器,以適應(yīng)智能工廠時(shí)代

2023-06-09

作者:Brian Condell,產(chǎn)品應(yīng)用工程師和Michael Jackson,終端市場(chǎng)專家

來源:ADI

摘要

本文介紹如何快速重新設(shè)計(jì)電阻溫度檢測(cè)器(RTD)工業(yè)溫度傳感器,以更小尺寸、支持靈活通信和遠(yuǎn)程配置的產(chǎn)品,滿足智能工廠對(duì)溫度測(cè)量器件的需求。使用高度集成的模擬前端(AFE)和IO-Link?收發(fā)器可以實(shí)現(xiàn)上述目標(biāo)。

簡(jiǎn)介

老話常說“沒壞就別去修它”,勸誡我們不要?jiǎng)邮指膭?dòng)性能可靠、正常運(yùn)行的設(shè)備。可以說,這條建議適用于許多RTD傳感器電路設(shè)計(jì),而全球工業(yè)制造工廠通常使用這些傳感器實(shí)現(xiàn)安全、高效的溫度測(cè)量。但是,要滿足工業(yè)4.0的要求,需要提高工廠智能化水平,那么很顯然,現(xiàn)有的許多RTD傳感器無法滿足這些環(huán)境的工作要求。更小的外形尺寸、靈活通信和遠(yuǎn)程配置能力,這是自動(dòng)化工程師現(xiàn)在需要工業(yè)溫度傳感器提供的一些功能,但是現(xiàn)有的解決方案并不支持這些功能。本文將重新審視許多基于RTD的溫度傳感器設(shè)計(jì)中使用的構(gòu)建模塊,探討這些模塊在傳感器應(yīng)用中的限制因素。然后,展示如何快速重新設(shè)計(jì)這種類型的傳感器,以獲得這個(gè)新工業(yè)時(shí)代所需的功能。

圖1.基于RTD的溫度傳感器示例。

溫度傳感器構(gòu)建模塊

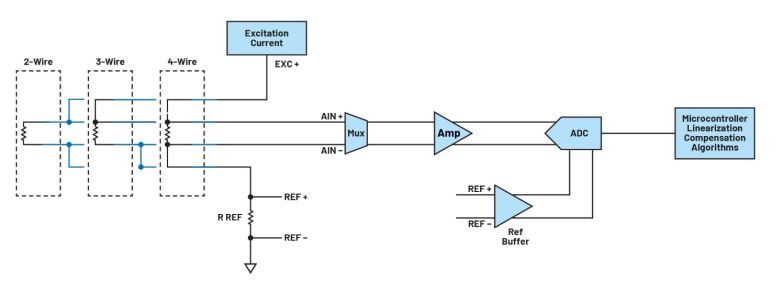

RTD工業(yè)溫度傳感器的構(gòu)建模塊如圖2所示。

圖2.RTD工業(yè)溫度傳感器框圖。

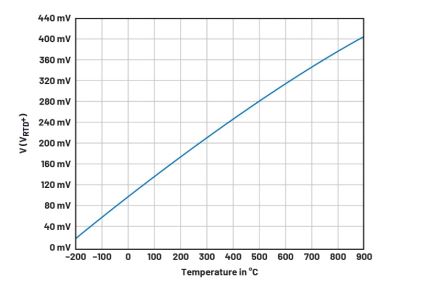

RTD將物理量(溫度)轉(zhuǎn)化為電信號(hào),一般用于檢測(cè)–200°C至+850°的溫度,在這個(gè)溫度范圍內(nèi)提供高度線性的響應(yīng)。RTD中常用的金屬元素包括鎳(Ni)、銅(Cu)和鉑(Pt),普遍使用的是Pt100和Pt1000鉑RTD。RTD有兩線、三線或四線形式,其中三線和四線形式較為常用。RTD是無源器件,需要一個(gè)激勵(lì)電流來產(chǎn)生輸出電壓。可以使用基準(zhǔn)電壓來生成這種電壓,由運(yùn)算放大器進(jìn)行緩沖,隨后將電流驅(qū)動(dòng)到RTD,產(chǎn)生輸出電壓信號(hào),該信號(hào)會(huì)隨溫度變化提供不同響應(yīng)。根據(jù)使用的RTD類型和測(cè)得的溫度,該信號(hào)能產(chǎn)生幾十到幾百毫伏的電壓,如圖3所示。

圖3.Pt100 RTD響應(yīng)不斷升高的溫度產(chǎn)生的電壓信號(hào)。

AFE放大并調(diào)節(jié)低振幅RTD信號(hào),然后由模數(shù)轉(zhuǎn)換器(ADC)對(duì)該信號(hào)進(jìn)行數(shù)字化處理,以便微控制器運(yùn)行算法對(duì)其進(jìn)行非線性補(bǔ)償。這樣就會(huì)通過通信接口,將數(shù)字信號(hào)發(fā)送至過程控制器。AFE一般由包含多個(gè)組件信號(hào)鏈構(gòu)成,每個(gè)組件執(zhí)行一項(xiàng)專用功能,如圖4所示。

圖4.信號(hào)鏈中使用單個(gè)分立式組件實(shí)現(xiàn)的AFE。

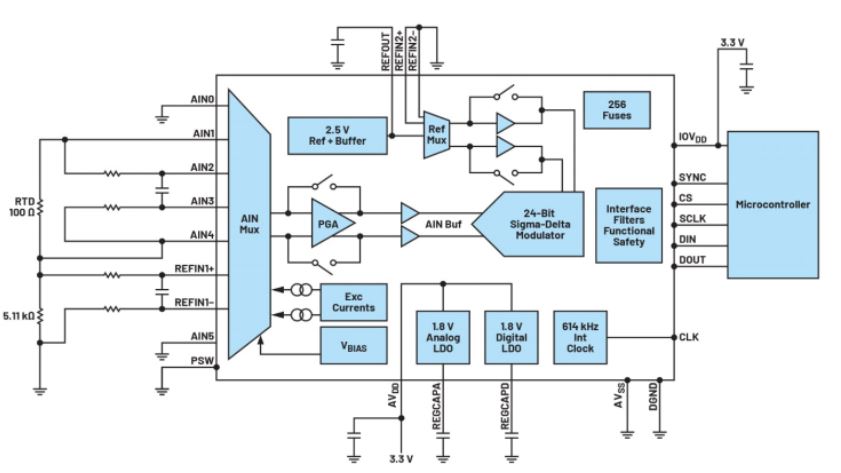

許多現(xiàn)有的溫度傳感器設(shè)計(jì)都使用這種分立式方法,該方法要求使用的印刷電路板(PCB)足夠大,能夠容納所有的集成電路(IC)、信號(hào)和電源布線,并使傳感器的外殼尺寸實(shí)際上盡可能最小。還有一種更簡(jiǎn)潔優(yōu)化的方法,就是使用集成式AFE,例如圖5所示的AD7124-4。這個(gè)緊湊型IC是一個(gè)完整的AFE,采用單個(gè)封裝,包括多路復(fù)用器、基準(zhǔn)電壓源、可編程增益放大器和Σ-Δ ADC。它還提供RTD所需的激勵(lì)電流,因此它能取代前一張圖中的五個(gè)信號(hào)鏈組件,大幅減少所需的板空間,使傳感器能夠采用更小巧的封裝。

圖5.使用AD7124-4實(shí)現(xiàn)AFE。

通信接口

許多工業(yè)傳感器設(shè)計(jì)都是使用一個(gè)(或多個(gè))工業(yè)網(wǎng)絡(luò)連接至過程控制器,其中包括多種版本的現(xiàn)場(chǎng)總線或工業(yè)以太網(wǎng)。這需要使用專用集成電路(ASIC)來實(shí)現(xiàn)所選的網(wǎng)絡(luò)協(xié)議。但是,這種方法有幾個(gè)缺點(diǎn)。首先,在傳感器設(shè)計(jì)中集成網(wǎng)絡(luò)專用ASIC會(huì)大幅增加成本,尤其當(dāng)工業(yè)網(wǎng)絡(luò)為專用網(wǎng)絡(luò)時(shí)。還會(huì)使傳感器市場(chǎng)僅局限于使用該網(wǎng)絡(luò)的用戶。同一個(gè)傳感器要支持不同的網(wǎng)絡(luò)協(xié)議,需要重新設(shè)計(jì),添加所需的ASIC,這個(gè)過程非常耗時(shí)、耗費(fèi)成本而且風(fēng)險(xiǎn)很大。最后,診斷功能的數(shù)量和類型因網(wǎng)絡(luò)類型不同存在很大差異(有些網(wǎng)絡(luò)類型不提供診斷功能)。基于具體的選擇,在傳感器安裝到現(xiàn)場(chǎng)后,工廠操作人員可能很難判斷傳感器的潛在問題,進(jìn)行相應(yīng)的維護(hù),并解決傳感器出現(xiàn)的性能問題。

還有一個(gè)更好的方法,就是設(shè)計(jì)一個(gè)與所有工業(yè)網(wǎng)絡(luò)保持獨(dú)立的傳感器,從而降低開發(fā)成本,并擴(kuò)大潛在客戶群。可以使用IO-Link來完成上述設(shè)計(jì),IO-Link是三線工業(yè)通信標(biāo)準(zhǔn),支持傳感器(和執(zhí)行器)與所有工業(yè)控制網(wǎng)絡(luò)相連。在IO-Link應(yīng)用中,收發(fā)器充當(dāng)連接運(yùn)行數(shù)據(jù)鏈路層協(xié)議的微控制器的物理層接口。使用IO-Link的優(yōu)勢(shì)在于,它能夠進(jìn)行四種類型的傳輸:過程數(shù)據(jù)、診斷、配置和事件,能夠在發(fā)生故障時(shí)快速識(shí)別、跟蹤和處理傳感器。它還支持遠(yuǎn)程配置,例如,如果需要更改觸發(fā)過程警報(bào)的溫度閾值,可以遠(yuǎn)程進(jìn)行更改,無需技術(shù)人員前往現(xiàn)場(chǎng)操作。MAX14828是一款低功耗、超小型IO-Link器件收發(fā)器。該器件采用(4 mm × 4 mm) 24引腳TQFN封裝和(2.5 mm × 2.5 mm)晶圓級(jí)封裝(WLP),易于集成到工業(yè)RTD溫度(和其他類型的)傳感器中。該收發(fā)器直接與過程控制器端的IO-Link主機(jī)通信,該主機(jī)用于管理與接口ASIC之間的通信(如圖6所示),因此傳感器能夠獨(dú)立于工業(yè)網(wǎng)絡(luò)。

圖6.控制器一側(cè)的IO-Link主機(jī)收發(fā)器執(zhí)行與工業(yè)網(wǎng)絡(luò)之間的通信。

結(jié)論

智能工廠自動(dòng)化工程師對(duì)工業(yè)溫度傳感器的期望不斷提高,包括更小尺寸、靈活通信和遠(yuǎn)程配置能力。本文展示如何利用高度集成的AFE來快速重新設(shè)計(jì)RTD溫度傳感器,以減小其封裝尺寸。此外,還展示IO-Link器件收發(fā)器如何使傳感器能夠不依賴用于連接過程控制器的工業(yè)網(wǎng)絡(luò)接口,而保持獨(dú)立運(yùn)行。雖然本文側(cè)重于RTD溫度傳感器,但這種重新設(shè)計(jì)的方式也適用于使用熱敏電阻或熱電偶傳感器的溫度傳感器。

更多精彩內(nèi)容歡迎點(diǎn)擊==>>電子技術(shù)應(yīng)用-AET<<