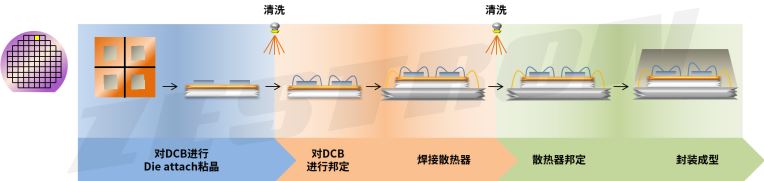

功率模塊的生產流程如下圖所示。在DIE將芯片附著到DBC基板上后,焊點和DIE表面會有助焊劑殘留物,焊劑殘留在模具表面可能導致焊絲粘接過程中出現無跡現象。為了后續(xù)工藝的可靠。去除助焊劑是必要的。之后采用大直徑鋁線鍵合技術在芯片和銅表面內利用超聲波技術進行互連,并采用多根平行線鍵合,提高載流能力,將電流分散到整個DIE表面,避免電流擁擠。由于引線鍵合也使用錫膏作為互連材料,所以在產品封裝成型之前,引腳或散熱器表面的殘留物同樣需要清洗。

不合適的清洗工藝極易導致鋁芯片和銅表面出現腐蝕或氧化。電源模塊封裝上有各種金屬材料,DBC主基板的表面處理是銅、鎳或鋁,而在芯片表面,鍵合墊主要是鋁,其中還包括大多數使用鋁線的鍵合線。我們還需要考慮焊膏合金,即使用SnAg或SnPb焊膏。因此,所選的清洗劑應與所有類型的金屬材料相容。

傳統(tǒng)上,通常使用堿性清洗劑進行清洗。然而,清洗劑的堿度可能會影響鋁和銅,克服相容性的最常見方法是添加緩蝕劑。而最新的趨勢是使用pH中性清洗劑進行清洗。ZESTRON基于MPC?微相清洗技術研發(fā)的中性清洗劑具有寬大的工藝窗口,工程師可以靈活調整應用參數來克服相容性問題,例如調整清洗劑濃度、降低洗滌溫度或暴露時間等。

不同的清洗設備作用機理不同。超聲波和噴淋是功率電子清洗中常用的兩種清洗系統(tǒng)。超聲波工藝為狹窄空間提供了更好的通道,但是為了完全去除清洗劑并去除污染物,我們需要使用更強的沖擊力。眾所周知,超聲波能量可能會對零件產生機械沖擊,尤其是在芯片或焊盤上。使用噴淋工藝不僅提供高吞吐量,而且通常可以在清洗后提供更均勻的表面,并且不會影響芯片表面。但噴淋也可能導致銅表面氧化,最終導致表面異常變色。

每種清洗設備都有相適應的應用場景,選擇一款合適的清洗設備既能保證生產品質,又能規(guī)避錯誤選擇可能造成的成本負擔。ZESTRON可以幫助客戶在決定購買設備之前提供專業(yè)的決策建議。ZESTRON技術中心擁有來自世界領先設備制造商的多款清洗設備,客戶在一天內了解到功率電子器件清洗的所有應用,同時可以使用不同類型的清洗工藝開展免費的清洗測試。ZESTRON全球已積累3000多套清洗工藝成功案例,經驗豐富的工藝工程師可以根據客戶的產品特點、工藝要求、生產場地以及預算推薦出合適的整體解決方案。

更多精彩內容歡迎點擊==>>電子技術應用-AET<<