為刻蝕終點探測進行原位測量

2024-01-19

作者:泛林集團 Semiverse Solutions 部門軟件應用工程師 Pradeep Nanja

來源:泛林集團

介紹

半導體行業(yè)一直專注于使用先進的刻蝕設備和技術來實現(xiàn)圖形的微縮與先進技術的開發(fā)。隨著半導體器件尺寸縮減、工藝復雜程度提升,制造工藝中刻蝕工藝波動的影響將變得明顯。刻蝕終點探測用于確定刻蝕工藝是否完成、且沒有剩余材料可供刻蝕。這類終點探測有助于最大限度地減少刻蝕速率波動的影響。

刻蝕終點探測需要在刻蝕工藝中進行傳感器和計量學測量。當出現(xiàn)特定的傳感器測量結(jié)果或閾值時,可指示刻蝕設備停止刻蝕操作。如果已無材料可供刻蝕,底層材料(甚至整個器件或晶圓)就會遭受損壞,從而極大影響良率[1],因此可靠的終點探測在刻蝕工藝中十分重要。半導體行業(yè)需要可以在刻蝕工藝中為工藝監(jiān)測和控制提供關鍵信息的測量設備。目前,為了提升良率,晶圓刻蝕工藝使用獨立測量設備和原位(內(nèi)置)傳感器測量。相比獨立測量,原位測量可對刻蝕相關工藝(如刻蝕終點探測)進行實時監(jiān)測和控制。

使用 SEMulator3D?工藝步驟進行刻蝕終點探測

通過構(gòu)建一系列包含虛擬刻蝕步驟、變量、流程和循環(huán)的“虛擬”工藝,可使用 SEMulator3D 模擬原位刻蝕終點探測。流程循環(huán)用于在固定時間內(nèi)重復工藝步驟,加強工藝流程控制(如自動工藝控制)的靈活性[2]。為模擬控制流程,可使用 "For Loop" 或 "Until Loop"(就像計算機編程)設置一定數(shù)量的循環(huán)。在刻蝕終點探測中,可使用 "Until Loop",因為它滿足“已無材料可供刻蝕”的條件。在循環(huán)中,用戶可以在循環(huán)索引的幫助下確認完成的循環(huán)數(shù)量。此外,SEMulator3D 能進行“虛擬測量”,幫助追蹤并實時更新刻蝕工藝循環(huán)中的材料厚度。通過結(jié)合虛擬測量薄膜厚度估測和流程循環(huán)索引,用戶可以在每個循環(huán)后準確獲取原位材料刻蝕深度的測量結(jié)果。

用 SEMulator3D 模擬刻蝕終點探測的示例

初始設定

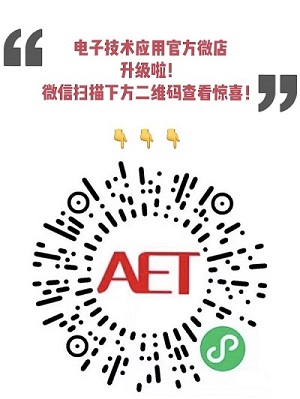

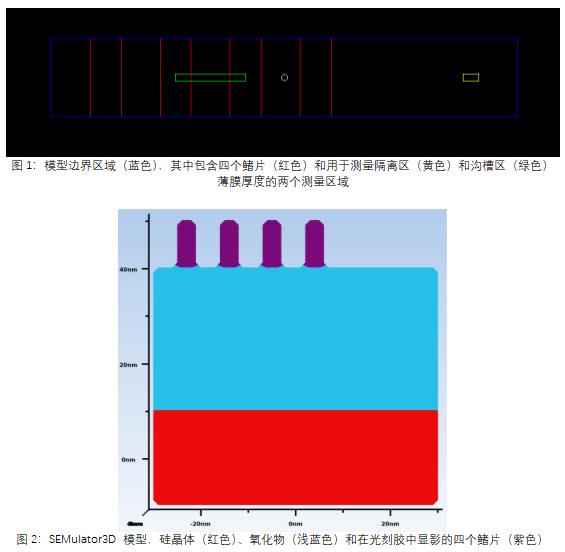

在一個簡單示例中,我們的布局圖像顯示處于密集區(qū)的四個鰭片和密集區(qū)右側(cè)的隔離區(qū)(見圖1)。我們想測量隔離區(qū)的材料完成刻蝕時密集區(qū)的刻蝕深度。我們將用于建模的區(qū)域用藍框顯示,其中有四個鰭片(紅色顯示)需要制造。此外,我們框出了黃色和綠色的測量區(qū)域,將在其中分別測量隔離區(qū)的薄膜厚度 (MEA_ISO_FT) 和溝槽區(qū)的刻蝕深度 (MEA_TRENCH_FT)。工藝流程的第一步是使用 20nm 厚的硅晶體層(紅色)、30nm 的氧化物(淺藍色)和 10nm 的光刻膠(紫色)進行晶圓設定(圖2)。我們曝光鰭片圖形,并對使用基本模型刻蝕對光刻膠進行刻蝕,使用特定等離子體角度分布的可視性刻蝕對氧化物材料進行刻蝕。氧化物對光刻膠的選擇比是100比1。我們在 SEMulator3D 中使用可視性刻蝕模型來觀察隔離區(qū)和有鰭片的密集區(qū)之間是否有厚度上的差異。

SEMulator3D 刻蝕終點探測循環(huán)

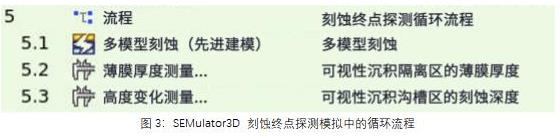

SEMulator3D 的工藝流程使用 Until Loop 循環(huán)流程。我們將測量隔離區(qū)的材料厚度,并在隔離氧化物薄膜耗盡、即厚度為0時 (MEA_ISO_FT==0) 停止該工藝。在這個循環(huán)中,每個循環(huán)我們每隔 1nm 對氧化物材料進行1秒的刻蝕,并同時測量此時隔離區(qū)氧化物薄膜厚度。此外,我們將在每次循環(huán)后追蹤兩個鰭片間溝槽區(qū)的刻蝕深度。這個循環(huán)索引有助于追蹤刻蝕循環(huán)的重復次數(shù)(圖3)。

結(jié)果

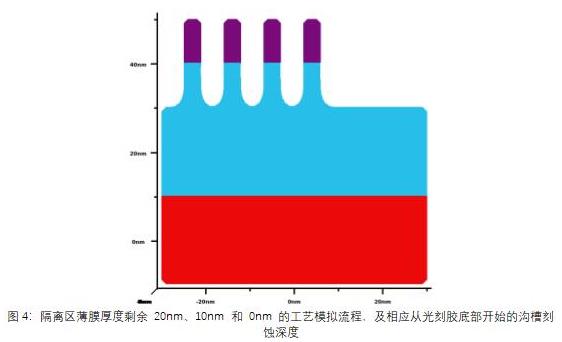

對隔離薄膜進行刻蝕,直至其剩余 20nm、10nm 和 0nm 深度的模擬結(jié)果如圖4所示。模型中計算出隔離薄膜厚度的測量結(jié)果,以及兩個鰭片間溝槽區(qū)的刻蝕深度。

我們對循環(huán)模型進行近30次重復后,觀察到隔離區(qū)的薄膜厚度已經(jīng)達到0,并能追蹤到溝槽區(qū)氧化物的刻蝕深度(當隔離區(qū)被完全刻蝕時,密集區(qū) 30nm 的氧化物已被刻蝕 28.4nm)。

結(jié)論

SEMulator3D 可用來創(chuàng)建刻蝕終點探測工藝的虛擬模型。這項技術可用來確定哪些材料在刻蝕工藝中被完全去除,也可測量刻蝕后剩下的材料(取決于刻蝕類型)。使用這一方法可成功模擬原位刻蝕深度控制。使用類似方法,也可以進行其他類型的自動工藝控制,例如深度反應離子刻蝕 (DRIE) 或高密度等離子體化學氣相沉積 (HDP-CVD) 工藝控制。

參考資料:

[1] Derbyshire, Katherine. In Situ Metrology for Real-Time Process Control, Semiconductor Online, 10 July 1998, https://www.semiconductoronline.com/doc/in-situ-metrology-for-real-time-process-contr-0001.

[2] SEMulator3D V10 Documentation: Sequences, Loops, Variables, etc.