摘 要: 研究了ULSI熱分析" title="熱分析">熱分析中考慮通孔" title="通孔">通孔自熱效應后的有效熱導系數(shù)的理論模型,詳細計算了不同的通孔間距、通孔直徑、通孔高度以及金屬線" title="金屬線">金屬線寬對有效熱導系數(shù)的影響。結(jié)果表明,考慮通孔自熱效應后,使有效熱導系數(shù)的計算更加符合實際情況,為進一步分析USLI的熱學模型提供了理論依據(jù)。

關(guān)鍵詞: 有效熱導系數(shù) 通孔直徑 通孔間距

在ULSI工藝中,越來越多地使用各種各樣的低熱導率的介電材料,目的是減少RC延時、動態(tài)功耗和串擾效應[1]。然而,低熱導率的介電材料會影響金屬互連線的工作溫度、可靠性和性能[2,3]。另外,由于集成電路越來越復雜,通孔的密度和高度都在增加,因而通孔的影響也越來越嚴重。在考慮通孔效應后,USLI中的熱分析問題會變得更加復雜。一方面,通孔會成為傳遞熱量的媒介;另一方面,由于通孔要承載電流,就會存在通孔自身發(fā)熱效應,最終也將影響到金屬互連線溫度增加[4]。隨著超大規(guī)模集成電路向著高密度、多功能、高速度、低功耗方向迅猛發(fā)展,器件特征尺寸日益減小,從而導致電流密度顯著增加[5],通孔的影響更加嚴重。

在ULSI的熱分析中,有效熱導系數(shù)是一個最重要的基本參數(shù)。在以往的有效熱導系數(shù)的分析模型中,都忽略了通孔自熱效應,僅把通孔作為熱傳導的一個主要通道[1],這樣考慮是不全面的。因此,綜合考慮通孔的傳導和自熱這兩個因素, 才能更加符合實際情況。

本文將研究ULSI熱分析中考慮通孔自熱效應后的有效熱導系數(shù)模型,并計算和分析不同的通孔間距、通孔直徑、通孔高度以及金屬線寬對有效熱導系數(shù)的影響,從而得到更加實際的有效熱導系數(shù)的分布曲線。

1 基本理論和模型

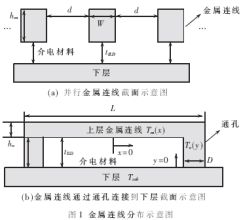

圖1(a)為并行金屬連線截面示意圖,假設(shè)圖中所示的任意一條金屬連線高度為hm,寬度為w,長度為L,電阻率" title="電阻率">電阻率為ρm,熱傳導系數(shù)為km,金屬連線間距為d。圖1(b)為金屬連線通過通孔連接到下層截面示意圖,從圖中可以看出,金屬連線在兩端即x=±L/2處通過通孔連接到下一層。假設(shè)通孔的直徑和高度分別為D和hv,電阻率和熱傳導系數(shù)分別為ρv和kv,層間介電材料(ILD)的厚度為tILD, 熱導率為KILD,且有hv=tILD。金屬連線和通孔上的溫度分布分別用Tm(x)和Tv(y)來表示。假設(shè)下一層的溫度恒定為Tsub,從圖1(b)中可以看出,Tv(0)=Tsub。

為了簡化計算,做出如下假設(shè)[6,7]:

(1)假設(shè)金屬連線和通孔的電阻率隨溫度的變化較小,因此電阻率的變化可以忽略,并且熱傳導系數(shù)與溫度無關(guān)。

(2)假設(shè)金屬連線上產(chǎn)生的焦耳熱全部通過通孔和絕緣層向下一層金屬連線傳遞,最終通過硅片向外釋放出去。

(3)在熱傳遞過程中,散熱方式只考慮熱傳導,而不考慮熱輻射和對流。

基于上述假設(shè),在穩(wěn)定狀態(tài)下,經(jīng)過推導可以得出金屬連線及通孔的熱平衡方程[8]為:

2 考慮通孔自熱效應后對有效熱導系數(shù)進行模擬的結(jié)果與分析

2.1 通孔間距對有效熱導系數(shù)的影響

在ULSI中,準確估計有效熱導系數(shù)是分析金屬互連線溫度分布的必備條件。通孔對有效熱導系數(shù)的影響是不可忽略的。為此,利用有效熱導系數(shù)表達式(9)模擬通孔間距對有效熱導系數(shù)的影響,模擬結(jié)果如圖2所示。圖中,1.2W/mK、0.3W/mK和0.04W/mk分別表示目前工藝中使用的SiO2、Polymer和Air三種介質(zhì)材料的熱傳導系數(shù),其他參數(shù)取自基于ITRS技術(shù)的65nm" title="65nm">65nm工藝參數(shù)。

由圖2可以看出:通孔對熱傳導系數(shù)的影響十分明顯。隨著通孔間距的減小,有效熱傳導系數(shù)發(fā)生重大變化。在通孔直徑和金屬線寬相當(D/W=1,D=W=0.076μm)的條件下,無論是高熱導系數(shù)的介質(zhì)材料還是低熱導系數(shù)的介質(zhì)材料,其有效熱導系數(shù)都隨著通孔間距的增大逐漸減小,并且低熱導系數(shù)的介質(zhì)材料其有效熱導系數(shù)變化相對較大,大約達到50倍,而高熱導系數(shù)的介質(zhì)材料其有效熱導系數(shù)的變化相對較小,大約2倍;而在通孔相對直徑較小(D/W=0.1)的條件下,對于熱傳導系數(shù)分別為1.2W/mK和0.3W/mK的介質(zhì)材料,由于通孔直徑非常小,熱傳導比較慢,于是通孔自身發(fā)熱,導致其有效熱導系數(shù)隨著通孔間距的增大而增大,而對于熱傳導系數(shù)為0.04W/mK的介質(zhì)材料,雖然通孔直徑比較小,但是介質(zhì)材料的熱傳導系數(shù)非常小,通過介質(zhì)材料傳熱更加少,而此時通孔仍然起著傳熱的作用,即有效熱導系數(shù)隨著通孔間距的增大而減小。因此,在實際的工藝中考慮通孔間距對有效熱導系數(shù)的影響會使芯片制造過程中的熱分析更符合實際的情況。

2.2 通孔直徑對有效熱導系數(shù)的影響

很明顯,通孔直徑的大小對通孔自身發(fā)熱和有效熱導系數(shù)都有直接的影響。圖3為在不同的通孔間距下計算的有效熱導系數(shù)隨通孔直徑變化的曲線圖。圖中,介電材料采用SiO2(熱導率為1.2W/mK),通孔間距L分別為3μm、5μm和10μm,其他參數(shù)采用基于ITRS技術(shù)的65nm工藝參數(shù)(第一層金屬的工藝參數(shù))。

從圖3可以得出以下結(jié)論:(1)有效熱導系數(shù)隨著通孔直徑的增大而增大;(2)當D/W比值小于三條曲線的交點位置的D/W比值(大約為0.3)時,通孔自身發(fā)熱會導致有效熱導系數(shù)小于SiO2介質(zhì)的熱傳導系數(shù)(1.2W/mK);(3)當D/W比值大于三條曲線的交點位置的D/W比值(大約為0.3)時,通孔會增加傳熱,導致有效熱導系數(shù)大于SiO2介質(zhì)的熱傳導系數(shù)(1.2W/mK),并且通孔間距越小,其有效熱導系數(shù)的變化就越大。

2.3 通孔高度對有效熱導系數(shù)的影響

隨著芯片特征尺寸的日益減小,芯片內(nèi)金屬布線越來越密,這就要求介電材料的高度越來越小,即通孔的高度也越來越小。因此,需要考慮通孔高度對有效熱導系數(shù)的影響。圖4為不同的介質(zhì)材料在D/W=1和D/W=0.1情況下計算的有效熱導系數(shù)隨通孔高度變化的曲線圖。圖中,介電材料的熱導系數(shù)分別為1.2W/mK、0.3W/mK,其他參數(shù)同圖3。

由圖4可以得出如下結(jié)論:(1)在D/W=1的情況下,由于通孔的直徑比較大,通孔的傳熱作用比較明顯,使得有效熱傳導系數(shù)增大,分別大于原來介質(zhì)的熱傳導系數(shù)(1.2W/mK和0.3W/mK),并且隨著通孔高度增加而增加;(2)在D/W=0.1的情況下,由于通孔的直徑比較小,通孔自身發(fā)熱起作用,隨著通孔的高度逐漸增大,其有效熱導系數(shù)反而不斷減小,并且分別小于1.2W/mK和0.3W/mK;(3)采用不同的介電材料,其有效熱導系數(shù)的變化也不相同。在D/W=1的情況下,由于通孔起著傳熱的作用,高熱導系數(shù)的介電材料,有效熱導系數(shù)的變化相對較小;低熱導系數(shù)的介電材料,有效熱導系數(shù)的變化相對較大。在D/W=0.1的情況下,由于通孔自熱發(fā)生作用,高熱導系數(shù)的介電材料,有效熱導系數(shù)的變化相對較大;而對于低熱導系數(shù)的介電材料,則變化相對較小。

2.4 金屬線寬對有效熱導系數(shù)的影響

影響通孔直徑的一個重要的因素是金屬的線寬,所以有必要考慮金屬線寬的變化對有效熱導系數(shù)的影響。圖5所示為在不同的通孔間距下計算的有效熱導系數(shù)隨金屬線寬變化的曲線圖。圖中,通孔間距分別為3μm,5μm和10μm,其它參數(shù)同圖3。

從圖5可以看出:(1)隨著金屬線寬和通孔直徑的比值的增加,會導致有效熱傳導系數(shù)減小。這時,通孔的作用從傳熱逐漸轉(zhuǎn)化為自身發(fā)熱。當金屬線寬和通孔直徑的比值(W/D)大于11:1時,通孔自身發(fā)熱效應起主導作用,造成有效熱導系數(shù)小于介質(zhì)的熱傳導系數(shù)(1.2W/mK)。而當W/D小于11:1時,通孔主要起著傳熱的作用,有效熱導系數(shù)保持大于1.2W/mk。(2)不同的通孔間距其有效熱導系數(shù)的變化情況不盡相同。當金屬線寬和通孔直徑的比值小于11:1時, 通孔間距越小。有效熱導系數(shù)越大;通孔間距越大,有效熱導系數(shù)越小。當金屬線寬和通孔直徑的比值大于11:1時,通孔間距越小,有效熱導系數(shù)就越小;通孔間距越大,有效熱導系數(shù)越小,這主要是通孔自熱造成的。

本文通過考慮通孔自熱效應,對有效熱導系數(shù)進行了較細致的理論計算和分析。綜合起來可以得出如下結(jié)論:(1)在通孔直徑和金屬線寬相當(D/W=1)的條件下,無論是高熱導系數(shù)還是低熱導系數(shù)的介質(zhì)材料,有效熱導系數(shù)都隨著通孔間距的增加而逐漸減小,隨著通孔高度的增加而增加。(2)在通孔直徑相對較小(D/W=0.1)的條件下,高熱導系數(shù)的介質(zhì)材料的有效熱導系數(shù)隨著通孔間距的增加而增加,低熱導系數(shù)的介質(zhì)材料則隨著通孔間距的增加而減小;無論是高熱導系數(shù)還是低熱導系數(shù)的介質(zhì)材料,有效熱導系數(shù)都會隨著通孔高度的增加而逐漸減小。(3)當金屬線寬增加時,有效熱導系數(shù)逐漸減小。可見,在進行集成電路熱學分析時,綜合考慮通孔的傳熱和自熱效應,對于更準確地把握電路性能和良好的可靠性有著重要的作用。

參考文獻

1 Chiang T Y, Banerjee K and Saraswat K C. A new analyti-cal thermal model for multilevel ULSI interconnects incorpo-rating via effect,Proc. IITC,2001:92~94

2 Banerjee K,Amerasekera A,Dixit G and Hu C. The effect of interconnect scaling and low-k dielectric on the thermal char-acteristics of the IC metal,in IEDM Tech.Dig.,1996:65~68

3 Banerjee K, Mehrotra A,Sangiovanni-Vincentelli A and Hu C. On thermal effects in deep sub-micron VLSI intercon-nects, in 36th ACM Des.Autom.Conf., 1999:885~891

4 SungjunIm,NavinSrivastavaand.Banerjee.Scaling analysis of multilevel interconnect temperatures for high-performance ICs.IEEE Transactions on electron devices, 2005;52(12):2710~2719

5 阮 剛,肖 夏. ULSI互連系統(tǒng)熱特性的模擬.半導體學報,2001;22(8):1081~1086

6 王乃龍,周潤德.一種新型的集成電路金屬連線溫度分析解析模型[J].半導體學報,2004;25(11):1510~1513

7 Chiang T Y,Banerjee K,Saraswat K C. Compact modelling and SPICE-Based simulation for electrother-mal analysis of multilevel ULSI interconnects.ICCAD, 2001:165~172

8 Chiang T Y and Saraswat K C.Closed-form analytical ther- mal model for accurate temperature estimation of multilevel ULSI interconnects.Digest of technical papers symposium on VLSI circuets,2003:275~278

9 Chiang T Y et al. ICCAD,2001:165~172

10 Incropera F P and Dewitt D P. Fundamentals of heat and mass transfer.New York:John Wiley & Sons,1996:110~134