1 引 言

隨著發(fā)動機(jī)電控技術(shù)的發(fā)展,對發(fā)動機(jī)測試提出了更高的要求。發(fā)動機(jī)試驗的自動化成為提高發(fā)動機(jī)測試效率和質(zhì)量的重要方法。虛擬儀器是用軟件將計算機(jī)與標(biāo)準(zhǔn)化虛擬儀器硬件結(jié)合起來,從而實(shí)現(xiàn)傳統(tǒng)儀器功能的模塊化,以達(dá)到自動測試與分析的目的。利用虛擬儀器技術(shù)用戶可以通過圖形化的編程環(huán)境和操作界面,輕松完成對待測對象的信號調(diào)理、過程控制、數(shù)據(jù)采集、數(shù)據(jù)分析、波形顯示、數(shù)據(jù)存儲、故障診斷以及網(wǎng)絡(luò)通信等功能,大大縮短了系統(tǒng)開發(fā)周期;同時由于采用了標(biāo)準(zhǔn)化的虛擬儀器軟硬件,測試系統(tǒng)的兼容性和擴(kuò)展性也得到了很大程度的增強(qiáng);除此以外,虛擬儀器技術(shù)的靈活性強(qiáng)和可重用度高,可以使用戶的測試系統(tǒng)規(guī)模最小化,且易于升級和維護(hù),用戶甚至可以使用現(xiàn)有硬件組成另一套測試系統(tǒng),從而減少不必要的重復(fù)投資,降低系統(tǒng)的開發(fā)成本。

2 系統(tǒng)組成及工作原理

(1)系統(tǒng)組成

發(fā)動機(jī)性能虛擬儀器測試系統(tǒng)主要由主控機(jī)模塊、cFP實(shí)時監(jiān)控模塊、測功機(jī)模塊以及待測發(fā)動機(jī)模塊四部分組成,如圖1所示。

圖1 發(fā)動機(jī)性能虛擬儀器測試系統(tǒng)

主控機(jī)模塊為一臺DELL工作站,用于提供圖形化用戶界面,完成對系統(tǒng)硬件的配置和對用戶界面和控制參數(shù)的設(shè)置,并實(shí)時更新各指標(biāo)參量對時間的波形顯示,經(jīng)過曲線擬合后得到發(fā)動機(jī)特性曲線,最后完成測試數(shù)據(jù)的記錄工作。與此同時,主控機(jī)還通過嵌入式NI PCI數(shù)據(jù)采集卡完成對非控制參量,如壓力、油耗等的測量工作。

cFP實(shí)時監(jiān)控模塊由兩部NI cFP分布式I/O系統(tǒng)組成,通過TCP/IP協(xié)議與主控機(jī)通信,從主控機(jī)獲得控制參數(shù)命令來控制測功機(jī),并返回從測功機(jī)模塊采集來的數(shù)據(jù)信號,交由主控機(jī)處理。其中模塊A用于完成實(shí)時自動加載和控制指標(biāo)參量的測量,并提供過載保護(hù)、緊急停車以及非法停機(jī)后的系統(tǒng)重建等應(yīng)急措施;模塊B用于完成對待測發(fā)動機(jī)各溫度點(diǎn)的實(shí)時監(jiān)測。

測功機(jī)模塊被用于為待測發(fā)動機(jī)提供一定的負(fù)載,并由其內(nèi)部的傳感設(shè)備將待測發(fā)動機(jī)在該負(fù)載下的扭矩、轉(zhuǎn)速以及輸出功率等待測指標(biāo)參量轉(zhuǎn)換為 cFP實(shí)時監(jiān)控模塊A可以接受的電壓信號。

(2)工作原理

發(fā)動機(jī)性能虛擬儀器測試系統(tǒng)可在兩種工作模式運(yùn)行下:自動工作模式和手動工作模式,主要測試項目有:

1)發(fā)動機(jī)壓力曲線 (油、水、氣的進(jìn)出口)。2) 發(fā)動機(jī)溫度曲線 (油、水、氣的進(jìn)出口及環(huán)境)。3) 發(fā)動機(jī)轉(zhuǎn)速曲線。4) 發(fā)動機(jī)扭矩曲線。5) 發(fā)動機(jī)功率曲線。6) 發(fā)動機(jī)油耗曲線 。

自動工作模式下,主控機(jī)首先等待用戶完成軟硬件的設(shè)置和配置。然后提請用戶選擇負(fù)載測試或定參數(shù)測試,負(fù)載測試下用戶需要設(shè)置負(fù)載曲線、負(fù)載時間、循環(huán)時間以及測試時間等測試參數(shù);定參數(shù)測試下,用戶可以選擇指定扭矩、轉(zhuǎn)速或是功率,并設(shè)置相應(yīng)的定標(biāo)參數(shù)、控制參數(shù)以及測試時間。完成以上步驟以后,就可以啟動測試程序,測試系統(tǒng)即按照用戶制定的負(fù)載自動加載同時完成對待測發(fā)動機(jī)的性能測試;或是通過一定的控制算法保持定標(biāo)參數(shù)的穩(wěn)定并對該狀態(tài)下的待測發(fā)動機(jī)進(jìn)行自動測試。系統(tǒng)運(yùn)行的同時,用戶可以在實(shí)時監(jiān)測圖表中觀察各指標(biāo)參量對時間的波形顯示,經(jīng)過曲線擬合后得到發(fā)動機(jī)特性曲線,并可將感興趣的圖表導(dǎo)出存盤。當(dāng)完成測試時間后,系統(tǒng)自動終止測試。

手動工作模式下,系統(tǒng)工作原理與自動工作模式下基本類似,只是系統(tǒng)不進(jìn)行循環(huán)測試,而是提供一種交互式的測試環(huán)境,完成指定的測試項目后,等待用戶的進(jìn)一步操作。

3 硬件結(jié)構(gòu)

發(fā)動機(jī)性能虛擬儀器測試系統(tǒng)硬件組成框圖,如圖2所示。

圖2 發(fā)動機(jī)性能虛擬儀器測試系統(tǒng)硬件組成框圖

(1)主控機(jī)

主控機(jī)選用一臺DELL工作站,內(nèi)嵌了Intel Pentium 4 2.6G CPU,多功能數(shù)據(jù)采集卡和實(shí)時測溫模塊和實(shí)時監(jiān)控模塊。

(2)實(shí)時監(jiān)控模塊

實(shí)時監(jiān)控模塊選用NI cFP分布式I/O實(shí)時系統(tǒng)。作為工業(yè)級控制系統(tǒng),cFP具備FIFO數(shù)據(jù)隊列、斷電數(shù)據(jù)緩存、看門狗狀態(tài)監(jiān)測以及高抗沖擊性和抗干擾性,是用于完成系統(tǒng)最核心的實(shí)時采集與控制的部分。

(3)實(shí)時測溫模塊

實(shí)時測溫模塊選用NI cFP分布式I/O實(shí)時系統(tǒng)。采用了cFP-2020控制器,配以4塊cFP TC-120 8通道熱電偶模塊,可直接用于測量標(biāo)準(zhǔn)J、K、T、N、R、S、E和B型熱電偶,并提供相應(yīng)的信號調(diào)理、雙絕緣隔離、輸入噪聲過濾、冷端補(bǔ)償以及各種熱電偶的溫度算法,用于發(fā)動機(jī)各待測溫度點(diǎn)的數(shù)據(jù)采樣,并利用分布式I/O的基于TCP/IP協(xié)議的網(wǎng)絡(luò)共享功能實(shí)現(xiàn)數(shù)據(jù)的遠(yuǎn)程共享,有利于對工業(yè)現(xiàn)場實(shí)施遠(yuǎn)程的實(shí)時監(jiān)控。

(4)測功機(jī)

測功機(jī)是根據(jù)作用力與反作用力平衡原理設(shè)計的。當(dāng)發(fā)動機(jī)測功機(jī)的定子受到的轉(zhuǎn)矩與被測發(fā)動機(jī)的轉(zhuǎn)矩相等時,由單片機(jī)數(shù)據(jù)采集系統(tǒng)直接精準(zhǔn)地讀出被測發(fā)動機(jī)的轉(zhuǎn)矩值。當(dāng)被測發(fā)動機(jī)旋轉(zhuǎn)帶著測功機(jī)的轉(zhuǎn)子旋轉(zhuǎn)時,若給測功機(jī)加入直流勵磁電壓,測功機(jī)中有磁場存在,此時測功機(jī)轉(zhuǎn)子旋轉(zhuǎn)且切割磁力線產(chǎn)生電樞電流,電樞電流和磁通相互作用產(chǎn)生制動轉(zhuǎn)矩,同時測功機(jī)定子受到一個相反方向的轉(zhuǎn)矩作用,便在測功機(jī)傳感器軸上產(chǎn)生壓應(yīng)力,在正常工作范圍內(nèi),壓應(yīng)力與傳感器軸所承受的轉(zhuǎn)矩成正比。如果在傳感器軸產(chǎn)生最大壓應(yīng)力方向上粘貼電阻應(yīng)變片,則應(yīng)變處的電阻值就隨著壓應(yīng)力的大小而變化,再將應(yīng)變片接入一定的橋式電路就能將壓應(yīng)力的變化轉(zhuǎn)化為電壓信號,從而即能測量出轉(zhuǎn)矩的大小。

發(fā)動機(jī)轉(zhuǎn)速的測量使用光電式轉(zhuǎn)速傳感器,測速分辨力高、慣性小、應(yīng)用廣泛,利用單片機(jī)和光電式傳感器相配合,使待測量發(fā)動機(jī)轉(zhuǎn)速簡便、抗干擾能力強(qiáng)。光電式傳感器在發(fā)動機(jī)軸上裝一個邊緣有N個均勻分布鋸齒的圓盤,通過光線投射到光敏管上,當(dāng)發(fā)動機(jī)轉(zhuǎn)動一周,就得到N個脈沖信號,測量脈沖信號的頻率或周期,就可得到發(fā)動機(jī)的轉(zhuǎn)速。

(5)控制機(jī)柜

控制機(jī)柜主要由控制開關(guān)、開關(guān)電源、濾波器以及連接線路組成,是為各路傳感模塊提供相應(yīng)的多路接口,使之與待測發(fā)動機(jī)連接,并提供安全的系統(tǒng)供電、信號隔離、幅度調(diào)節(jié)以及風(fēng)冷控制等輔助功能,為整個發(fā)動機(jī)測試系統(tǒng)提供強(qiáng)電支持及系統(tǒng)應(yīng)急措施。

4 軟件結(jié)構(gòu)及算法

(1)軟件結(jié)構(gòu)

發(fā)動機(jī)性能虛擬儀器測試系統(tǒng)總體采用一種基于TCP/IP協(xié)議的客戶機(jī)/服務(wù)器(CS)結(jié)構(gòu)。服務(wù)器架構(gòu)為NI cFP分布式I/O體系,利用其內(nèi)嵌的獨(dú)立式實(shí)時系統(tǒng)實(shí)現(xiàn)目標(biāo)參量的信號采樣,并完成對目標(biāo)參量的實(shí)時監(jiān)測和控制;客戶機(jī)則采用通用的PC機(jī)結(jié)構(gòu),運(yùn)行 Windows 多線程操作系統(tǒng),使用LabVIEW虛擬儀器平臺,借助TCP/IP協(xié)議實(shí)現(xiàn),與服務(wù)器之間控制參量及檢測數(shù)據(jù)的通信,并提供GUI圖形化用戶界面,實(shí)現(xiàn)人機(jī)交互,完成控制參數(shù)的輸入,以及檢測數(shù)據(jù)的分析、運(yùn)算和圖表顯示。

系統(tǒng)操作流程為,上電后服務(wù)器自動啟動存儲器中內(nèi)建的LabVIEW RT實(shí)時程序,并實(shí)時偵聽客戶機(jī)“開始測試”的命令;客戶機(jī)開機(jī)運(yùn)行發(fā)動機(jī)性能虛擬儀器測試主程序,完成用戶登錄、硬件配置、選擇測試項目、設(shè)置測試參數(shù)后,啟動測試程序;服務(wù)器偵聽到客戶端“開始測試”命令后,按照客戶制定的硬件配置、測試項目以及測試參數(shù)開始實(shí)時控制與數(shù)據(jù)采集,并通過TCP/IP協(xié)議將實(shí)驗數(shù)據(jù)發(fā)送給客戶機(jī);客戶機(jī)發(fā)出PID控制命令,并對服務(wù)器發(fā)送的實(shí)驗數(shù)據(jù)進(jìn)行分析處理,完成PID控制后,按照測試項目進(jìn)行測試,分析處理測試數(shù)據(jù),并以圖表方式顯示實(shí)驗結(jié)果;完成測試后,客戶機(jī)發(fā)出結(jié)束測試的命令,經(jīng)服務(wù)器接收確認(rèn)后,結(jié)束測試。

(2)PID控制算法

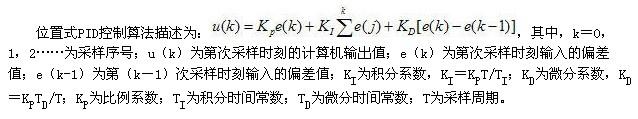

本系統(tǒng)試驗了3種PID控制算法:位置式PID控制算法、增量式PID控制算法和積分分離PID控制算法。

1) 位置式PID控制算法

該算法的優(yōu)點(diǎn)是原理簡單,只是將經(jīng)典的PID算法理論離散化,運(yùn)用于計算機(jī)輔助測量,結(jié)構(gòu)簡單易于實(shí)現(xiàn);缺點(diǎn)是每次輸出均與過去的狀態(tài)有關(guān),計算時要對e(k)進(jìn)行累加,計算機(jī)運(yùn)算工作量大;而且,因為計算機(jī)輸出的u(k)對應(yīng)的是執(zhí)行機(jī)構(gòu)的實(shí)際位置,如計算機(jī)出現(xiàn)故障,u(k)的大幅度變化會引起執(zhí)行機(jī)構(gòu)位置的大幅度變化。

2) 增量式PID控制算法

該算法的優(yōu)點(diǎn)是,由于計算機(jī)輸出增量,誤動作時影響小,必要時可以用邏輯判斷的方法去掉;手動/自動切換時沖擊小,便于實(shí)現(xiàn)無擾動切換,此外當(dāng)計算機(jī)發(fā)生故障時,由于輸出通道或執(zhí)行裝置具有信號的鎖存作用,故仍能保持原值;算式中不需要累加。控制增量Δu(k)的確定,僅與最近k次的采樣值有關(guān),所以較容易通過加權(quán)處理而獲得比較好的控制效果。增量式控制也有不足之處:積分截斷效應(yīng)大,有靜態(tài)誤差;溢出的影響大。

3)積分分離PID控制算法

5 結(jié) 論

該發(fā)動機(jī)性能虛擬儀器測試系統(tǒng),實(shí)現(xiàn)了對發(fā)動機(jī)的多路壓力、扭矩、轉(zhuǎn)速、功率以及溫度實(shí)時監(jiān)測,并利用TCP/IP協(xié)議實(shí)現(xiàn)主控機(jī)對多路信號的遠(yuǎn)程操控以及測試數(shù)據(jù)的網(wǎng)絡(luò)共享;該系統(tǒng)具有測量精度高、運(yùn)行穩(wěn)定性強(qiáng),適用于多種類型發(fā)動機(jī)綜合性能測試。