引言

汽車工業(yè)的發(fā)展帶動(dòng)汽車配備用品行業(yè)的發(fā)展和技術(shù)升級(jí)。其中,繼安全氣囊、ABS(防抱死制動(dòng)系統(tǒng))后,國際汽車領(lǐng)域出現(xiàn)的TPMS(汽車胎壓檢測系統(tǒng)),被譽(yù)為新一代汽車高科技安全配備用品。

在汽車的高速行駛過程中,輪胎故障是所有駕駛者最為擔(dān)心和最難預(yù)防的,也是突發(fā)性交通事故發(fā)生的重要原因。據(jù)統(tǒng)計(jì),在高速公路上發(fā)生的交通事故有70%~80%是由于爆胎引起的。怎樣防止爆胎已成為安全駕駛的一個(gè)重要課題。據(jù)有關(guān)專家分析,保持標(biāo)準(zhǔn)的車胎氣壓行駛和及時(shí)發(fā)現(xiàn)車胎漏氣是防止爆胎的關(guān)鍵。

國外自20世紀(jì)70年代末開始研究輪胎氣壓監(jiān)測裝置,歸納起來,主要分為兩種類型:一種是基于車輪速度的(間接式);另一種是基于壓力傳感器的(直接式)。現(xiàn)在美國及歐洲一些國家已將TPMS作為汽車必裝設(shè)備。我國TPMS的研究雖然起步較晚,但在2003年11月24日頒布的國家標(biāo)準(zhǔn)--《機(jī)動(dòng)車運(yùn)行安全技術(shù)條件(征求意見稿)》中,對(duì)安裝輪胎壓力檢測裝置作出了說明,可見我國已開始重視TPMS的發(fā)展。

本文提出的TPMS采用模塊化的設(shè)計(jì),規(guī)范化的編程,其核心部分是將采集到的溫度壓力數(shù)據(jù)通過無線方式進(jìn)行發(fā)送和接收。利用Chipcon公司生產(chǎn)的無線收發(fā)芯片CC1100能很好地解決這一問題,它支持ZigBee無線網(wǎng)絡(luò)技術(shù),功耗低,無需申請(qǐng)頻點(diǎn),傳輸可靠。 1輪胎工作特性及TPMS技術(shù)要求

輪胎由橡膠和骨架材料制成,裝于輪胎毅的外側(cè),支承汽車重量,吸收和緩和沖擊與振動(dòng),并使汽車與地面保持良好的附著性能,從而有效地傳遞汽車的驅(qū)動(dòng)力矩或制動(dòng)力矩。輪胎的工作特性對(duì)汽車的安全行駛影響很大。

影響輪胎正常工作特性的因素主要有:

a)輪胎溫度過高。由于環(huán)境氣溫過高,以及輪胎在高速旋轉(zhuǎn)時(shí)與地面的摩擦,都有可能導(dǎo)致輪胎溫度過高,從而使橡膠老化,縮短了輪胎的使用壽命。

b)輪胎內(nèi)部氣壓過大或欠壓。當(dāng)汽車負(fù)載過高或者溫度過高而引起胎內(nèi)氣體膨脹時(shí),都會(huì)導(dǎo)致輪胎內(nèi)部氣壓過大而發(fā)生爆胎現(xiàn)象。

c)輪胎漏氣導(dǎo)致欠壓,也會(huì)增大輪胎和地面的摩擦,不僅耗油,還會(huì)縮短輪胎的使用壽命。

輪胎的機(jī)械性能主要是通過輪胎內(nèi)部的溫度和壓力反映出來,因此,TPMS只要能夠?qū)崟r(shí)地檢測到輪胎內(nèi)部的溫度和壓力情況,就可以分析出輪胎的運(yùn)行狀況。

由于TPMS發(fā)射系統(tǒng)處于輪胎的封閉狀態(tài)中,因此,系統(tǒng)的主要技術(shù)要求如下:

a)考慮到安裝并采用紐扣電池供電等問題,采樣發(fā)射端應(yīng)體積小、功耗低。

b)系統(tǒng)能識(shí)別本各采樣發(fā)射端發(fā)來的溫度、壓力測量值。

c)系統(tǒng)能濾除別的汽車發(fā)來的任何數(shù)據(jù)。

d)接收端能對(duì)各采樣發(fā)射端發(fā)來的溫度、壓力測量值實(shí)時(shí)顯示,并能進(jìn)行越限報(bào)警。

2 TPMS原理與硬件設(shè)計(jì)

2.1 TPMS的系統(tǒng)結(jié)構(gòu)

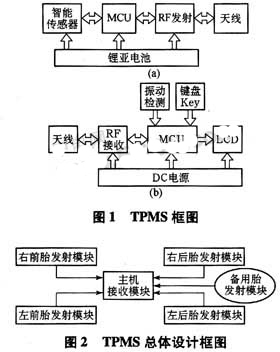

TPMS由采樣發(fā)射模塊和接收模塊構(gòu)成。采樣發(fā)射模塊安裝在輪胎內(nèi),接收模塊安裝在車廂內(nèi)。采樣發(fā)射模塊對(duì)壓力傳感器檢測的氣壓和溫度信號(hào)進(jìn)行采樣,由 MCU(微控制單元)進(jìn)行數(shù)據(jù)分析處理后送給射頻發(fā)射電路,信號(hào)經(jīng)調(diào)制后發(fā)射給接收模塊。接收模塊的解調(diào)電路將發(fā)射模塊發(fā)射出來的射頻信號(hào)放大解調(diào)后,將數(shù)字信號(hào)送給MCU。MCU作出相應(yīng)的處理,如更新當(dāng)前壓力值、聲光報(bào)警等,從而實(shí)現(xiàn)輪胎壓力的顯示和監(jiān)控。由傳感器、MCU、發(fā)射、接收等主要芯片組成的TPMS結(jié)構(gòu)框圖如圖1所示。系統(tǒng)總體布局如圖2所示。

2.2系統(tǒng)功能與總體設(shè)計(jì)

TPMS采樣發(fā)射模塊工作在劇烈振動(dòng)、環(huán)境溫差變化很大和不便于隨時(shí)檢修的條件下。因此,要求所有的器件有很高的可靠性和穩(wěn)定性,能適應(yīng)寬的溫度范圍和劇烈的震動(dòng)。為了縮小TPMS采樣發(fā)射模塊的體積、節(jié)省功耗和增強(qiáng)功能,需要選用功耗低,功能強(qiáng)的芯片。

為了延長TPMS采樣發(fā)射模塊電池的使用壽命,使其能工作3~5年,系統(tǒng)節(jié)電是一個(gè)十分重要的課題。只有在大多數(shù)時(shí)間系統(tǒng)進(jìn)入睡眠狀態(tài),才能省電與延長電池壽命。

系統(tǒng)的主要功能如下:

a)實(shí)時(shí)監(jiān)測各輪胎的溫度、壓力情況。

b)當(dāng)某個(gè)輪胎的壓力過高、過低時(shí)報(bào)警。

c)輪胎保養(yǎng)換位時(shí),各輪胎采樣發(fā)射模塊的位置編號(hào)可重新設(shè)定。

d)可顯示各輪胎當(dāng)前壓力值、溫度值。

安裝采樣發(fā)射模塊時(shí),將5個(gè)模塊逐個(gè)開啟工作,進(jìn)行注冊(cè)。接收端接收到采樣發(fā)射模塊發(fā)來的未注冊(cè)的ID(識(shí)別碼)編碼后實(shí)施注冊(cè),并由人工設(shè)置相應(yīng)的輪胎編號(hào)。接收端的MCU將ID與輪胎編碼存儲(chǔ)在E2PROM中,供正常工作時(shí)使用。

若輪胎中模塊失效后,可以將要變更的采樣發(fā)射模塊ID從主機(jī)接收模塊中刪除后重新注冊(cè)。輪胎保養(yǎng)換位后可以在主機(jī)接收模塊中重新設(shè)置輪胎編碼。

由于各采樣發(fā)射模塊ID的非重復(fù)性,可以有效地避免同一車輛的5個(gè)輪胎采樣發(fā)射模塊之間或不同車輛采樣發(fā)射模塊之間的互相干擾。

汽車行駛時(shí),接收模塊中振動(dòng)傳感器檢測到汽車振動(dòng)信號(hào),TPMS被激活。主機(jī)通過收發(fā)芯片發(fā)送命令將采樣發(fā)射模塊從休眠中喚醒。采樣發(fā)射模塊將輪胎內(nèi)部的溫度與壓力值經(jīng)打包后發(fā)送出來。接收模塊將接收到的數(shù)據(jù)包中的ID與存儲(chǔ)在主機(jī)E2PROM中的ID及輪胎編碼進(jìn)行比對(duì),以確定是哪個(gè)輪胎的數(shù)據(jù),并進(jìn)行存儲(chǔ)與顯示。當(dāng)輪胎的壓力過高或過低時(shí),進(jìn)行報(bào)警。汽車停止時(shí),振動(dòng)傳感器檢測不到振動(dòng)信號(hào),TPMS便進(jìn)入休眠狀態(tài)。汽車停止時(shí),若想知道輪胎內(nèi)部的溫度與壓力值,駕駛員可通過按鍵激活TPMS,讀取輪胎當(dāng)前壓力、溫度值。

2.3無線采樣發(fā)射模塊設(shè)計(jì)

由SP12、ATmega48(以下簡稱AT48)和CC1100構(gòu)成采樣發(fā)射模塊。SP12是一種壓力傳感器。測量范圍100 kPa~4 500 kPa,內(nèi)部具有A/D和SPI(串行外設(shè)接口),可以方便地在TPMS中應(yīng)用。SP12為14引腳貼片封裝,不需要其他的外部器件。

AT48是ATMEL公司生產(chǎn)的基于AVR增強(qiáng)型RISC(精簡指令集計(jì)算機(jī))結(jié)構(gòu)的極低功耗8位CMOSMCU。正常模式為:1 MHz,1.8 V/300μA;32 kHz,1.8 V/20μA(包括振蕩器);掉電模式為:1.8 V/0.5μA。

CC1100是一種低成本的基于Chipcon′Smart RF(射頻)技術(shù)的單片可編程UHF收發(fā)芯片,為低功耗無線應(yīng)用而設(shè)計(jì)。其工作頻段靈活,可以設(shè)定在315 MHz、433 MHz、868 MHz和915 MHz的ISM(工業(yè)、科學(xué)和醫(yī)療)和SRD頻段。功耗低(接收電流小于16 mA,發(fā)射電流小于30 mA,休眠時(shí)電流小于10 μA,且支持ZigBee無線網(wǎng)絡(luò)技術(shù)。CC1100的主要工作參數(shù)能通過SPI接口編程改變,這樣使CC1100使用起來更靈活。

采樣發(fā)射模塊電路設(shè)計(jì)如圖3所示。傳感器SP12將采集到的數(shù)據(jù)發(fā)送給AT48,AT48將數(shù)據(jù)通過SPI口送給CC1100,再由CC1100轉(zhuǎn)換成數(shù)據(jù)幀發(fā)送給主機(jī)接收 模塊。

模塊發(fā)射頻率由發(fā)射芯片CC1100的晶振及外部元件決定,本系統(tǒng)選擇發(fā)射頻率433 MHz,這時(shí)引腳8和引腳10接26 MHz晶振。C2為(3.9±0.25)pF,C3為(3.9±0.25)pF,C4為(8.2±0.5)pF,C5為(5.6±0.5)pF,C6為 220pF±5%,C7為220pF±5%,L2為27nH±5%,L3為27nH±5%,L4為22nH±5%,L5為27nH±5%。電阻R2用來設(shè)置一個(gè)精確的偏置電流。C3、C2、L2和L3形成一個(gè)平衡轉(zhuǎn)換器,用以將CC1100上的微分RF端口轉(zhuǎn)換成單端RF信號(hào)。CC1100支持振幅、頻率和移相調(diào)制格式,可以通過寄存器MDM-CF2.MOD_FORMAT進(jìn)行配置。

通過設(shè)置CC1100寄存器WORCTRL將其配置為WOR(電磁波激活)方式,并設(shè)置寄存器位MCS1.RX-OFF_MODE。當(dāng)采樣發(fā)射模塊接收到有效數(shù)據(jù)包后,CC1100被激活并進(jìn)入發(fā)射模式同時(shí)喚醒AT48。

2.4無線接收模塊設(shè)計(jì)

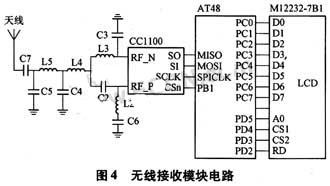

接收電路由無線收發(fā)芯片CC1100和AT48組成,如圖4所示。

CC1100和AT48通過SPI口進(jìn)行數(shù)據(jù)傳輸。在接收狀態(tài)時(shí),由SCLK作為同步時(shí)鐘,CC1100收到有效的數(shù)據(jù)信息,將數(shù)字信號(hào)送給AT48的 SPI口。AT48將接收到數(shù)據(jù)進(jìn)行譯碼,從數(shù)據(jù)流中提取各輪胎的溫度和壓力值,然后作出相應(yīng)的處理,如更新當(dāng)前溫度和壓力值、聲光報(bào)警等。在接收之前, AT48通過對(duì)SPI數(shù)據(jù)寄存器SPDR寫相關(guān)數(shù)據(jù),對(duì)CC1100進(jìn)行初始化和配置相應(yīng)寄存器,然后等待接收數(shù)據(jù)。

3軟件設(shè)計(jì)

3.1系統(tǒng)拓?fù)浣Y(jié)構(gòu)

接收模塊和采樣模塊采用主從方式,接收模塊可看做是主設(shè)備,輪胎內(nèi)部的采樣模塊是從設(shè)備。為實(shí)現(xiàn)采樣發(fā)射模塊與接收模塊之間可靠的無線通信,兩者之間必須以一定的協(xié)議進(jìn)行。 ZigBee網(wǎng)絡(luò)中包括協(xié)調(diào)器、FFD(全功能器件)和RFD(簡化功能器件),并支持星形網(wǎng)絡(luò)、樹狀網(wǎng)絡(luò)和網(wǎng)狀網(wǎng)絡(luò)3種網(wǎng)絡(luò)拓?fù)浣Y(jié)構(gòu)。考慮到普通小轎車有4個(gè)輪胎和1個(gè)備用輪胎,每個(gè)輪胎內(nèi)的采樣發(fā)射模塊作為ZigBee網(wǎng)絡(luò)的1個(gè)子節(jié)點(diǎn),子節(jié)點(diǎn)之間不進(jìn)行數(shù)據(jù)的傳輸,只與車廂內(nèi)的接收模塊進(jìn)行通信,因而選用星形拓?fù)浣Y(jié)構(gòu)。RFD子節(jié)點(diǎn)通過ZigBee無線網(wǎng)絡(luò)將數(shù)據(jù)以幀的形式傳送給接收端,再由接收端主機(jī)對(duì)數(shù)據(jù)進(jìn)行分析、處理后顯示出來。圖5是 ZigBee網(wǎng)絡(luò)的數(shù)據(jù)幀格式。

3.2軟件設(shè)計(jì)

采樣發(fā)射模塊與接收模塊(主機(jī))間的通信模式如圖6所示。

采樣發(fā)射模塊向接收模塊發(fā)送的數(shù)據(jù)幀格式如圖7所示。

3.2.1采樣發(fā)射模塊程序流程

采樣發(fā)射模塊的主程序流程如圖8所示。當(dāng)CC1100檢測到喚醒命令時(shí)被激活,并喚醒MCU。MCU配置CC1100進(jìn)入發(fā)射模式。MCU采集傳感器檢測到輪胎內(nèi)的數(shù)據(jù)進(jìn)行處理后,由CC1100發(fā)往主機(jī)。發(fā)送成功后,CC1100和MCU則重新進(jìn)入休眠狀態(tài)。寄存器配置如表1所示。

3.2.2接收模塊程序流程

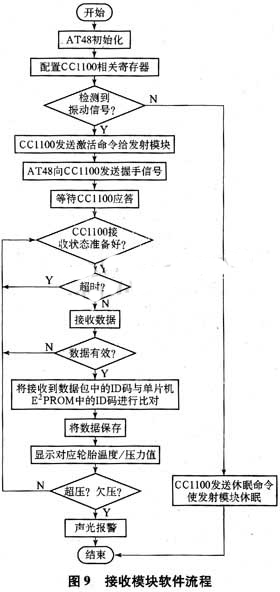

接收模塊的程序流程如圖9所示。

接通電源后,AT48先進(jìn)行初始化,再對(duì)CC1100進(jìn)行配置。當(dāng)MCU檢測到振動(dòng)信號(hào)時(shí),給采樣發(fā)射模塊發(fā)送激活命令。發(fā)送命令成功后,立刻進(jìn)入接收模式,若CC1100接收狀態(tài)準(zhǔn)備好,則可以接收數(shù)據(jù)。若接收到的數(shù)據(jù)是有效的,則將接收到的ID 與存儲(chǔ)在單片機(jī)E2PROM中的ID碼進(jìn)行比較,如果與其中的某個(gè)ID相匹配則數(shù)據(jù)就被處理并保存。當(dāng)檢測到溫度、壓力值偏離正常值則進(jìn)行報(bào)警,提醒駕駛員注意。駕駛員也可通過顯示器察看當(dāng)前檢測到的輪胎內(nèi)部的溫度和壓力值。

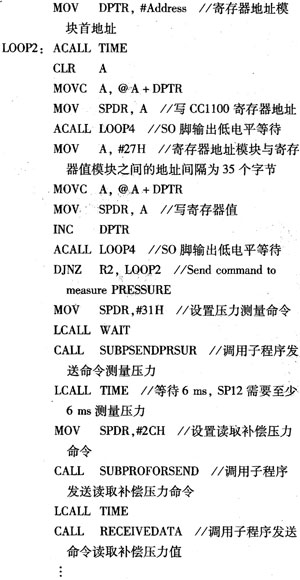

具體實(shí)現(xiàn)程序段如下:

4結(jié)束語

本文提出的基于ZigBee無線網(wǎng)絡(luò)技術(shù)和無線收發(fā)芯片CC1100的TPMS,充分利用無線收發(fā)芯片CC1100、AT48和傳感器SP12的特性,采用低功耗、低復(fù)雜度的ZigBee網(wǎng)絡(luò)技術(shù)作為通信協(xié)議,在電磁波激活模式下,發(fā)送數(shù)據(jù)包成功后CC1100可以進(jìn)入深度休眠狀態(tài),大大降低了模塊功耗。每個(gè)輪胎都設(shè)置了固定的ID碼以避免外界的干擾,駕駛員可以在駕駛室手動(dòng)讀取任何一個(gè)輪胎的溫度、壓力值,實(shí)時(shí)監(jiān)測輪胎狀況,預(yù)防輪胎故障。該系統(tǒng)的實(shí)現(xiàn)為防止汽車爆胎提供了一個(gè)有效的途徑。