1研制開發(fā)重要性和必要性

目前,國內(nèi)針對原油的運送方式主要采用管道加熱輸送工藝。原油在管道輸 送中每間隔40~90 km就設(shè)一個分站來進行加熱、加壓。為降低能源消耗我國輸油管道都進 行了現(xiàn)代化技術(shù)改造實現(xiàn)了計算機監(jiān)控。在輸油管道監(jiān)控系統(tǒng)中為保護管線防止出站壓力超 高造成爆管,在出站及泵出口匯管處安裝了壓力開關(guān)" title="壓力開關(guān)">壓力開關(guān)。為防止輸油泵" title="輸油泵">輸油泵抽空在進站管線及泵入 口管線上也安裝了壓力開關(guān)。但目前使用的壓力開關(guān)存在如下問題:

(1)工作不可靠在對進站壓力開關(guān)進行校驗時多次發(fā)現(xiàn),當給定壓力低于設(shè)定壓力時,壓 力開關(guān)仍不動作,當用物體敲擊時又恢復正常。

(2)誤動作用戶反應(yīng)曾多次發(fā)生當管線內(nèi)壓力產(chǎn)生輕微波動時造成甩泵。致使某些壓力 開關(guān)長期不能投用,使輸油泵失去應(yīng)有的保護,帶來不安全因素。

(3)精度低、校準難在校驗時需反復進行試驗才能確定設(shè)定值。

(4)密閉流程解除后由于進站壓力較低,使壓力開關(guān)無法使用。

為解決現(xiàn)有壓力開關(guān)存在的這些問題,研制高可靠性、高精度和智能電子" title="智能電子">智能電子壓力開關(guān)十分必要 。

2產(chǎn)品結(jié)構(gòu)及關(guān)鍵技術(shù)

2.1結(jié)構(gòu)原理

智能電子壓力開關(guān)外型如圖1所示。它的結(jié)構(gòu)由壓力傳感器、主機板及防 爆外殼等部分組成。

智能電子壓力開關(guān)原理框圖見圖2。

智能電子壓力開關(guān)由以下幾部分組成:

①壓力傳感器件采用單晶硅智能壓力傳感器。該傳感器具有高精度(±0.075%)、高穩(wěn)定性( 優(yōu)于0.1%FS/年)、抗高過壓和高靜壓(耐壓16 MPa)、量程遷移比大(20∶1)等特點。選用 單晶硅智能壓力傳感器作為傳感部件,使智能電子壓力開關(guān)的控制精度及可靠性有了保證。

②信號調(diào)理部分采用集成運放及電子元件組成,它對壓力傳感器信號進行調(diào)理,變成微電腦 能接受的信號,送給微電腦。

③微電腦采用低功耗嵌入式單片機C8051F007,該單片機具有供電電壓低(2.7~3.6 V)、 功耗低(可低于1 mA)、體積小(8 mm×8 mm)、功能強等特點。該單片機具有12Bit ADC,35 6BRAM,32kFlash MCU。微電腦將采集到的壓力信號進行分析、處理、記憶,消除干擾及壓力 波動,發(fā)出正確的壓力開關(guān)狀態(tài)信號。

④電子開關(guān)將微電腦發(fā)出的壓力開關(guān)狀態(tài)信號轉(zhuǎn)化為智能電子壓力開關(guān)的導通" title="導通">導通及斷開。

⑤校準按鈕,在對智能電子壓力開關(guān)校驗時只要按下“校準按鈕”,微電腦就會自動記憶當 前壓力值,并把該值作為智能電子壓力開關(guān)設(shè)定值,從而實現(xiàn)壓力開關(guān)的智能校驗。

⑥流程選擇開關(guān),旁接罐流程、密閉流程可設(shè)置不同的門檻值,旁接罐流程設(shè)置的門檻值可 適當降低,從而克服了旁接罐流程壓力開關(guān)不能投用的難題。

2.2關(guān)鍵技術(shù)

2.2.1模型識別技術(shù)" title="識別技術(shù)">識別技術(shù)

輸油泵入口壓力較低時會對葉輪產(chǎn)生氣蝕造成輸油泵的損壞,因此輸 油站設(shè)置有壓力調(diào)節(jié)系統(tǒng)并在進站及泵入口安裝了壓力開關(guān),當進站壓力較低時調(diào)節(jié)系統(tǒng)首 先進行調(diào)節(jié),當自動調(diào)節(jié)" title="自動調(diào)節(jié)">自動調(diào)節(jié)系統(tǒng)調(diào)節(jié)后進站壓力若繼續(xù)下降,達到壓力開關(guān)動作值時就會進行 甩泵從而達到保護輸油泵的目的。但實際運行情況表明當發(fā)生異常情況時,由于自動調(diào)節(jié)系 統(tǒng) 存在滯后,未等自動調(diào)節(jié)系統(tǒng)發(fā)揮作用壓力開關(guān)就產(chǎn)生動作造成甩泵。突然甩泵給輸油設(shè)備 造成的危害比短時間泵入口壓力超低造成的危害還要大。合理的選擇是依據(jù)泵站實際情況建 立泵入口壓力允許模型,壓力開關(guān)依據(jù)該模型進行識別,決定是否甩泵。

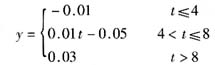

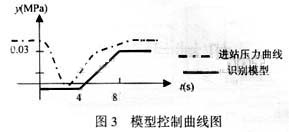

以魯寧線為例,壓力調(diào)節(jié)系統(tǒng)滯后約為2 s,調(diào)節(jié)閥單行程耗時約為9 s。當發(fā)生異常情況造 成進站壓力下降時,進站壓力在調(diào)節(jié)系統(tǒng)的作用下其變化曲線如圖3所示,壓力開關(guān)的識別 模型如下:

y的單位:MPa

2.2.2信號自動分段技術(shù)

經(jīng)過對現(xiàn)場信號多次模型分析,采用信號自動分段技術(shù)與模型識別技術(shù)從而能有效的克服壓 力波動等各種干擾,提高壓力開關(guān)的可靠性。

信號自動分段方法的基本原理是選用一個固定的窗選取平穩(wěn)運行的信號作為參考段,不斷與 當前信號作比較,非平穩(wěn)性(如上站停泵引起的信號特性的變化)可以由不同段之間的過程統(tǒng) 計特性和頻譜性的改變顯示出來。一般根據(jù)幾種判據(jù),當判據(jù)大于一定的閾值或當前段低于 設(shè)定值時,就認為信號進入了另一段(異常段)。

2.2.3平均幅值距離

前段信號值)。

2.2.4均方根距離

2.2.5斜率均值距離

擬合數(shù)據(jù)段長度)

當前段信號的斜率

kci為 xci~ xc(i+j)段的最小二乘擬合斜率,j為擬合數(shù)據(jù)段長度)

定義波形結(jié)構(gòu)統(tǒng)計判據(jù)D=aD1+bD2+cD3,其中權(quán)值a、b、c根據(jù)檢測要求和3個 距離的 重要性,通過實驗確定。通過每段計算出的D與Dthres閾值相比較,來確定 信號是否進入新段(異常段),同時,當前段小于給定值時也確定信號進入新段(異常段)。

信號進入新段后設(shè)置t=0(識別模型內(nèi)的t),開始計時,并進行模型識別。

識別判據(jù)B=xc-yt

其中yt由y計算,

為當前段信號的均值,當判據(jù)B小于0時壓力 開關(guān) 動作。若進入新段8 s內(nèi)判據(jù)B均大于0,新段結(jié)束程序進入到平穩(wěn)段。

3與同類產(chǎn)品的比較

智能電子壓力開關(guān)目前與普通的壓力開關(guān)相比有如下特點:

(1)采用了模型識別技術(shù)克服了現(xiàn)有壓力開關(guān)的壓力瞬間超低時,壓力開關(guān)動作造成不正常 甩泵。

(2)增加了流程選擇開關(guān),旁接罐流程、密閉流程可設(shè)置不同的閾值,旁接罐流程設(shè)置的閾 值可適當降低,從而解決了旁接罐流程壓力開關(guān)不能投用的問題。 來源:http://tede.cn

(3)增設(shè)了校準按鈕,在對智能電子壓力開關(guān)校驗時只要按下“校準按鈕”,微電腦就會自 動記憶當前壓力值,并把該值作為“智能電子壓力開關(guān)”設(shè)定值,從而實現(xiàn)壓力開關(guān)的智能 校驗。

4技術(shù)指標

(1)精度:0.002MPa;(2)導通壓降:12V;(3)非導通工作電流: ≤6mA;(4)系統(tǒng)供電:24V;(5)環(huán)境溫度:-10~50℃;(6)耐壓:16MPa。

5結(jié)論

智能電子壓力開關(guān)選用了先進的壓力傳感器件,采用了模型識別及信號自動 分段技術(shù),消除了壓力波動等各種干擾,解決了由于自動調(diào)節(jié)系統(tǒng)滯后造成的甩泵。一年多 的現(xiàn)場應(yīng)用表明該智能電子壓力開關(guān)技術(shù)先進,性能可靠,適用于輸油管道。