一、前言

快速成型技術(shù)是20世紀80年代后期發(fā)展起來的一項高新技術(shù)。它不僅在制造原理上與傳統(tǒng)方法全然不同,更重要的是在目前制造策略以市場響應(yīng)速度為第一的方針狀況下,可以縮短市場開發(fā)周期,降低開發(fā)成本,提高企業(yè)的競爭力。

快速成型技術(shù)具有以下優(yōu)點:(1)技術(shù)集成度高,整個生產(chǎn)過程數(shù)字化;(2)制造成本與產(chǎn)品的復(fù)雜程度無關(guān);(3)產(chǎn)品的單價幾乎與批量無關(guān);(4)綠色的加工技術(shù)。以累加思想實現(xiàn)零件制作的快速成型技術(shù)是制造技術(shù)領(lǐng)域的一項重大突破,其理論、工藝的完善以及精度的提高等,對快速成型技術(shù)的普及和應(yīng)用有著極其重要的影響。

成型加工過程中,必須保證一定的制作精度和表面質(zhì)量,影響制件精度的因素是多方面的。對成型加工精度的影響因素及改進措施的研究,對快速成型技術(shù)的發(fā)展和普及應(yīng)用具有重要的意義。本文試驗所采用的快速成型設(shè)備是AFS快速成型機。

二、數(shù)據(jù)處理誤差

2.1格式轉(zhuǎn)換誤差

CAD模型的STL格式轉(zhuǎn)換即是用三角形面片逼近實際模型表面,轉(zhuǎn)換為所謂的事實上的標準文件格式。STL文件的精度等級不同,所產(chǎn)生的轉(zhuǎn)換誤差也不同。STL文件的精度是指用STL格式擬合最大允許誤差。實際上,如果原幾何模型完全由直邊組成,則STL格式擬合絕對準確,沒有任何誤差;否則,存在擬合誤差。例如同一個圓分別使用4個及6個三角形的STL格式表示,如圖1所示。

由此可見,精度要求越高,三角形面片的數(shù)目越多,它所表示的模型與實際模型就越逼近,但與此同時,STL文件數(shù)據(jù)量也將劇增,加大了后續(xù)數(shù)據(jù)處理的運算量。另外,三角形面片也會隨精度提高而變小,在模型的細節(jié)部位會出現(xiàn)大量極為細小的三角形面片,增大數(shù)據(jù)處理的難度。而且在數(shù)據(jù)處理過程中常常產(chǎn)生致命的錯誤。因此,較好的方法是根據(jù)工藝條件和制件的精度要求選擇適當(dāng)?shù)腟TL格式精度。

2.1 分層切片誤差

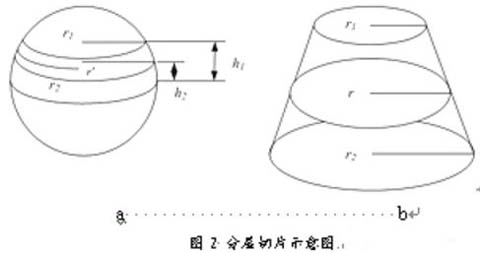

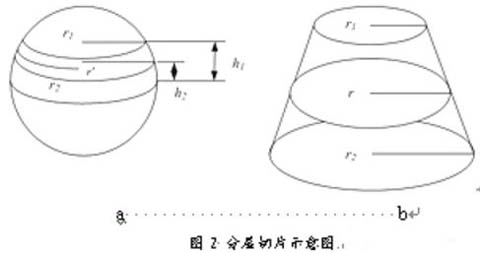

將CAD模型進行STL轉(zhuǎn)換后,接著便要對其進行分層處理。分層是用一簇平行平面沿某一設(shè)定方向與STL模型求截交線得到輪廓信息。以半徑為 的球體為例,如圖2a所示,從中截出特定的一段,設(shè)其STL格式為圖2b所示,這時其頂面和底面是距球心高度分別為h1 、 h2的兩個圓,設(shè)其半徑分別r1 、r2 。

三、設(shè)備誤差

3.1 托板 方向運動誤差

托板方向運動誤差直接影響堆積過程中層厚精度,最終導(dǎo)致Z方向產(chǎn)生尺寸誤差,而托板在垂直面內(nèi)的運動直線度誤差,宏觀上產(chǎn)生制件的形狀、位置誤差,微觀上導(dǎo)致粗糙度值增大。因此,托板 方向系統(tǒng)要選用精密導(dǎo)軌、滾珠絲杠、伺服控制系統(tǒng)來提高 方向的運動精度。

3.2 X-Y方向同步帶變形誤差

X-Y掃描系統(tǒng)采用X-Y二維運動工作臺,由步進電機驅(qū)動齒形同步帶并帶動光頭運動。在定位時,由于同步帶的變形,會影響定位的精度,常用的方法是通過設(shè)定位置補償系數(shù)來減小其影響。為了考察其影響結(jié)果,我們在AFS快速成型機上加工制件,分別在采用補償系數(shù)和未采用補償系數(shù)兩種情況下作了實驗。

下表即為采用補償系數(shù)和未采用補償系數(shù)時所測得的制件的實際尺寸值,制件的名義尺寸分別為2,5,10,15,20,25mm,所使用的光斑補償直徑分別為1.0mm和1.1mm。

(注:表中帶有+號表明設(shè)定了同步帶變形補償值,其中同步帶的X方向的補償系數(shù)為1.017,Y方向的補償系數(shù)為1.022。)

將上表中的制件誤差用圖形表示更加直觀,如圖3所示,將制件的名義尺寸用水平軸表示,制件的尺寸偏差用垂直軸表示,根據(jù)以上實驗數(shù)據(jù)做圖如下:

從圖3可以看出,在相同光斑補償直徑的情況下,考慮同步帶變形補償系數(shù)所得到的制件尺寸精度要高些。在這幾種情況下使用1.1mm的光斑補償直徑并設(shè)定相應(yīng)的補償系數(shù),制件的精度最高。

一、前言

快速成型技術(shù)是20世紀80年代后期發(fā)展起來的一項高新技術(shù)。它不僅在制造原理上與傳統(tǒng)方法全然不同,更重要的是在目前制造策略以市場響應(yīng)速度為第一的方針狀況下,可以縮短市場開發(fā)周期,降低開發(fā)成本,提高企業(yè)的競爭力。

快速成型技術(shù)具有以下優(yōu)點:(1)技術(shù)集成度高,整個生產(chǎn)過程數(shù)字化;(2)制造成本與產(chǎn)品的復(fù)雜程度無關(guān);(3)產(chǎn)品的單價幾乎與批量無關(guān);(4)綠色的加工技術(shù)。以累加思想實現(xiàn)零件制作的快速成型技術(shù)是制造技術(shù)領(lǐng)域的一項重大突破,其理論、工藝的完善以及精度的提高等,對快速成型技術(shù)的普及和應(yīng)用有著極其重要的影響。

成型加工過程中,必須保證一定的制作精度和表面質(zhì)量,影響制件精度的因素是多方面的。對成型加工精度的影響因素及改進措施的研究,對快速成型技術(shù)的發(fā)展和普及應(yīng)用具有重要的意義。本文試驗所采用的快速成型設(shè)備是AFS快速成型機。

二、數(shù)據(jù)處理誤差

2.1格式轉(zhuǎn)換誤差

CAD模型的STL格式轉(zhuǎn)換即是用三角形面片逼近實際模型表面,轉(zhuǎn)換為所謂的事實上的標準文件格式。STL文件的精度等級不同,所產(chǎn)生的轉(zhuǎn)換誤差也不同。STL文件的精度是指用STL格式擬合最大允許誤差。實際上,如果原幾何模型完全由直邊組成,則STL格式擬合絕對準確,沒有任何誤差;否則,存在擬合誤差。例如同一個圓分別使用4個及6個三角形的STL格式表示,如圖1所示。

由此可見,精度要求越高,三角形面片的數(shù)目越多,它所表示的模型與實際模型就越逼近,但與此同時,STL文件數(shù)據(jù)量也將劇增,加大了后續(xù)數(shù)據(jù)處理的運算量。另外,三角形面片也會隨精度提高而變小,在模型的細節(jié)部位會出現(xiàn)大量極為細小的三角形面片,增大數(shù)據(jù)處理的難度。而且在數(shù)據(jù)處理過程中常常產(chǎn)生致命的錯誤。因此,較好的方法是根據(jù)工藝條件和制件的精度要求選擇適當(dāng)?shù)腟TL格式精度。

2.1 分層切片誤差

將CAD模型進行STL轉(zhuǎn)換后,接著便要對其進行分層處理。分層是用一簇平行平面沿某一設(shè)定方向與STL模型求截交線得到輪廓信息。以半徑為 的球體為例,如圖2a所示,從中截出特定的一段,設(shè)其STL格式為圖2b所示,這時其頂面和底面是距球心高度分別為h1 、 h2的兩個圓,設(shè)其半徑分別r1 、r2 。

三、設(shè)備誤差

3.1 托板 方向運動誤差

托板方向運動誤差直接影響堆積過程中層厚精度,最終導(dǎo)致Z方向產(chǎn)生尺寸誤差,而托板在垂直面內(nèi)的運動直線度誤差,宏觀上產(chǎn)生制件的形狀、位置誤差,微觀上導(dǎo)致粗糙度值增大。因此,托板 方向系統(tǒng)要選用精密導(dǎo)軌、滾珠絲杠、伺服控制系統(tǒng)來提高 方向的運動精度。

3.2 X-Y方向同步帶變形誤差

X-Y掃描系統(tǒng)采用X-Y二維運動工作臺,由步進電機驅(qū)動齒形同步帶并帶動光頭運動。在定位時,由于同步帶的變形,會影響定位的精度,常用的方法是通過設(shè)定位置補償系數(shù)來減小其影響。為了考察其影響結(jié)果,我們在AFS快速成型機上加工制件,分別在采用補償系數(shù)和未采用補償系數(shù)兩種情況下作了實驗。

下表即為采用補償系數(shù)和未采用補償系數(shù)時所測得的制件的實際尺寸值,制件的名義尺寸分別為2,5,10,15,20,25mm,所使用的光斑補償直徑分別為1.0mm和1.1mm。

(注:表中帶有+號表明設(shè)定了同步帶變形補償值,其中同步帶的X方向的補償系數(shù)為1.017,Y方向的補償系數(shù)為1.022。)

將上表中的制件誤差用圖形表示更加直觀,如圖3所示,將制件的名義尺寸用水平軸表示,制件的尺寸偏差用垂直軸表示,根據(jù)以上實驗數(shù)據(jù)做圖如下:

從圖3可以看出,在相同光斑補償直徑的情況下,考慮同步帶變形補償系數(shù)所得到的制件尺寸精度要高些。在這幾種情況下使用1.1mm的光斑補償直徑并設(shè)定相應(yīng)的補償系數(shù),制件的精度最高。

3.3 X-Y方向掃描運動誤差

掃描過程中,X-Y工作臺存在以下問題:

(1)運動慣性力的影響 工作臺在開始掃描階段以恒定的加速度 從靜止狀態(tài)提高到設(shè)定掃描速度 ;在制動階段,工作臺以- 的加速度降低為靜止狀態(tài),如圖4所示。在一般情況下,工作臺能很快地進入掃描狀態(tài),以速度 掃描,在臨近另一個邊緣處,速度逐漸降低為0。工作臺在啟動和制動階段,存在一定的慣性,使得工作臺在制件邊緣部分將超出設(shè)計尺寸的范圍,導(dǎo)致制件的尺寸有所增加。

(2)工作臺振動的影響 成型過程中,掃描機構(gòu)對制件的截面作往復(fù)填充掃描,如圖5所示。由于工作臺在運動過程中本身具有一個固有頻率,當(dāng)掃描頻率接近系統(tǒng)的固有頻率時,振動增大,甚至出現(xiàn)共振現(xiàn)象,制件將產(chǎn)生較大的誤差。

四、固化成型誤差

4.1 過固化誤差

塑料粉末的固化寬度與深度是與其所吸收的激光平均能量有關(guān)的。掃描速度越低,平均能量越大,這時粉末固化寬度、深度越大,固化程度越高。在靠近制件邊緣處,掃描速度越低,而且由于存在掃描方向的變換,形成一定時間的滯留,因此邊緣處粉末固化程度較高,出現(xiàn)過固化。在這種情況下,當(dāng)掃描一條直線時,直線的兩端固化程度逐漸增加,固化線呈兩頭大、中間小的啞鈴型,如圖6所示。

4.2 收縮變形誤差

由于材料從粉末狀到固態(tài)的聚合反應(yīng)過程中要產(chǎn)生線性收縮和體積收縮,而線性收縮將導(dǎo)致在層堆積時產(chǎn)生層間應(yīng)力,這種層間應(yīng)力使制件變形,導(dǎo)致精度喪失。這種變形的機理復(fù)雜,與材料的成分、光敏性、聚合反應(yīng)的速度有關(guān)。實踐證明:通過開發(fā)低收縮、高強度的塑料粉末是提高制件精度的根本途徑。而對同一性能的塑料粉末,通過合理選擇制作工藝參數(shù)來提高制件精度也是一條有效的途徑。

4.3斑補償直徑誤差

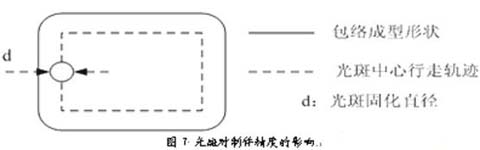

相對于激光快速成型系統(tǒng),AFS成型系統(tǒng)所用的光源形成的光斑直徑要大一些,成型用的光點實際上是一個具有一定直徑的光斑(塑料粉末面上光斑約0.5mm),成型中不能將光斑進似為光束能量聚集的光點,光能量分布在整個光斑范圍內(nèi),實際制件輪廓是光斑中心運行軌跡上一系列固化點包絡(luò)形成的,如圖7所示。圖中虛線部分為設(shè)計尺寸,在成型過程中光斑中心沿虛線運動,實線部分為實際成型制件,它是由固化點的包絡(luò)線形成的。這一固化特點不僅增加了制件的尺寸,在其拐角處形成圓角,導(dǎo)致形狀鈍化,制件的輪廓形狀變差,降低了制件形狀精度,這使得一些小尺寸的制件用這種大直徑的光斑無法加工。

所以如果不采用補償,所做出的制件實體部分實際上每側(cè)大了一個光斑半徑,使制件出現(xiàn)正偏差。為了減小或消除正偏差,采用光斑補償,使光斑掃描路徑向?qū)嶓w內(nèi)部縮進一個光斑半徑。從理論上說,光斑掃描按照向?qū)嶓w內(nèi)部縮進一個光斑半徑的路徑掃描,所得制件的尺寸誤差為零。

但是實際上,光斑直徑是不容易控制的,它隨著安裝的狀態(tài)不同而改變。由于AFS快速成型機無光斑測量機構(gòu),所以實際上的光斑直徑大小是不可以直接測量的,需要根據(jù)制件誤差大小修正補償直徑大小,使補償直徑大小等于實際光斑直徑。

五、后處理誤差

后處理是指整個制件加工完成后的輔助處理工藝,包括制件的清洗、打磨、表面噴涂以及后固化處理。在后固化時,殘留粉末固化不均勻收縮引起制件變形,產(chǎn)生后處理誤差。因此,研究具有良好性能的粉末材料可減小因此對精度的影響。

六、幾種可能的改進措施

通過對影響制件精度的各種因素的分析,可對現(xiàn)有的設(shè)備提出以下幾種可能的改進措施:

(1)對工作臺進行運動平衡 固化成型過程中,工作臺的運動精度是制約制件質(zhì)量的一個關(guān)鍵因素。不僅工作臺的靜態(tài)工作特性(X、Y方向?qū)к壍闹本€度、配合部件之間的摩擦系數(shù)以及工作臺的定位精度等)影響制件精度,由于成型掃描是往復(fù)運動的過程,盡量減輕工作臺的質(zhì)量以減少慣性,通過調(diào)整工作臺的阻力系數(shù)以減少慣性的影響。另一方面,適當(dāng)提高工作臺運動加速度,可以減小速度轉(zhuǎn)化時間,縮小制件過固化的區(qū)域。

(2)增加擋光系統(tǒng) 針對掃描系統(tǒng)加減速特征,在光路系統(tǒng)的前端增加擋光片,當(dāng)工作臺處于加速或減速階段時,擋光片阻擋光線傳輸?shù)焦饫w,只有達到正常掃描速度時,擋光片讓開,使系統(tǒng)正常掃描固化,避免了制件邊緣過固化現(xiàn)象,提高制件的尺寸精度,同時改善輪廓質(zhì)量。

(3)適量增加光斑補償 成型過程中的制件外形尺寸,實際是一系列光斑的包絡(luò)線包絡(luò)形成的,光斑補償?shù)姆椒ㄊ峭ㄟ^修改制件的CAD數(shù)據(jù)尺寸,在成型過程中原制件的邊界等距離收縮一定數(shù)值,與光斑直徑的增加量互相補償,光斑補償直徑的大小主要取決與粉末平面處的光斑大小,同時考慮其他的因素的影響。在實際過程中,補償直徑的數(shù)值的大小是通過實驗確定。

(4)適當(dāng)調(diào)整定位補償參數(shù) 將同步齒形帶變形的影響考慮在內(nèi),根據(jù)下面的公式進行修正:定位補償參數(shù)=名義尺寸值/實測值 默認的補償系數(shù)

通過應(yīng)用上述改進措施,制件的精度有所提高,如圖8所示。

七、結(jié)論

本文通過對影響制件精度的各種因素的分析,以及將對工作臺進行運動平衡、增加擋光系統(tǒng)、適量增加光斑補償、適當(dāng)調(diào)整定位補償參數(shù)等改進措施應(yīng)用于試驗,得到了精度較高的制件。由此說明,本文所分析的各種影響因素及所采取的改進措施是正確的。